一种车用冲压钢板拉裂深度确定方法及确定系统与流程

1.本发明属于汽车车身钢制零件制造领域,具体涉及一种车用冲压钢板拉裂深度确定方法及确定系统。

背景技术:

2.钢制车身零件中绝大部分采用冲压成型工艺生产制造,拉深开裂是最常见的冲压缺陷之一,严重影响产品质量,降低生产效率,增加制造成本;因此,需要提前规避复杂车身零件在冲压拉深成型过程中出现开裂。

3.在汽车外观造型冻结后,车身零件结构就无法再变化;此时就只能通过选择合适的钢材(即车用冲压钢板)将零件制造合格。因此,提前确定出不同钢材在开裂时的临界拉裂深度,对实际生产具有重要指导意义。

4.cn113843326a公开了一种考虑切边质量的金属板料冲压成形边部开裂预测方法,其包括以下步骤:1)对金属板料进行不同切边工艺下的切边实验;2)采集金属板料试样断裂瞬间局部应变分布,并根据拍摄到的照片提取断裂时刻的应变场分布;3)选择韧性断裂准则;4)对选择的韧性断裂准则中的材料参数进行参数标定;5)根据参数标定后的韧性断裂准则定义损伤参数d作为金属板料冲压成形过程是否失效的判据;6)根据步骤2)中得到的断裂时刻的应变值,采用有限元模拟的方式获取各切边工艺对应的边部损伤初值d0;7)实现对同种金属板料在不同切边工艺下边部开裂现象的预测。

5.目前,还没有出现一种能很好的快速评估出某一种具体的钢板冲压开裂时的临界拉裂深度的方法。

技术实现要素:

6.本发明的目的是提供一种车用冲压钢板拉裂深度确定方法及确定系统,以快速评估某一种具体的钢板冲压开裂时的临界拉裂深度,规避由于选材不当导致的冲压开裂。

7.本发明所述的车用冲压钢板拉裂深度确定方法,包括:步骤s1、通过测试确定未冲压的钢板的力学性能参数。

8.步骤s2、根据车用冲压钢板的应用要求,设置冲压工艺评价参数。

9.步骤s3、建立理论拉裂深度计算模型,并根据未冲压的钢板的力学性能参数和冲压工艺评价参数,利用该理论拉裂深度计算模型计算钢板的理论拉裂深度。将未冲压的钢板的力学性能参数和冲压工艺评价参数输入该理论拉裂深度计算模型,理论拉裂深度计算模型基于未冲压的钢板的力学性能参数和冲压工艺评价参数,计算钢板的理论拉裂深度。

10.步骤s4、根据钢板的理论拉裂深度、未冲压的钢板的力学性能参数和冲压工艺评价参数,利用人工神经网络计算并输出钢板的实际拉裂深度。将钢板的理论拉裂深度、未冲压的钢板的力学性能参数和冲压工艺评价参数输入人工神经网络,人工神经网络基于钢板的理论拉裂深度、未冲压的钢板的力学性能参数和冲压工艺评价参数,计算并输出钢板的实际拉裂深度。

11.本发明所述的车用冲压钢板拉裂深度确定系统,包括:第一确定单元,用于通过测试确定未冲压的钢板的力学性能参数。

12.设置单元,用于根据车用冲压钢板的应用要求,设置冲压工艺评价参数。

13.理论拉裂深度计算单元,用于建立理论拉裂深度计算模型,并根据未冲压的钢板的力学性能参数和冲压工艺评价参数,利用该理论拉裂深度计算模型计算钢板的理论拉裂深度。

14.实际拉裂深度计算单元,用于根据钢板的理论拉裂深度、未冲压的钢板的力学性能参数和冲压工艺评价参数,利用人工神经网络计算并输出钢板的实际拉裂深度。

15.优选的,所述未冲压的钢板的力学性能参数为影响钢板冲压质量的力学性能参数,包括抗拉强度、屈服强度、断后延伸率、杨氏模量、泊松比、杯突值、加工硬化值和扩孔率。

16.优选的,所述冲压工艺评价参数为影响钢板冲压质量的冲压工艺评价参数,包括开裂减薄率、钢板厚度和拉深r角。

17.优选的,所述理论拉裂深度计算模型是根据swift硬化曲线数学模型、hill48屈服准则数学模型和arcelor v9成形极限曲线数学模型建立的。

18.优选的,所述人工神经网络为能对拉裂深度进行求解的预设的bp神经网络。

19.优选的,所述人工神经网络为在能对拉裂深度进行求解的预设的bp神经网络基础上经过自学习优化之后的bp神经网络。

20.采用本发明能快速评估某一种具体的钢板冲压开裂时的临界拉裂深度,规避了由于选材不当导致的冲压开裂,避免了人力、物力、时间等资源浪费。

附图说明

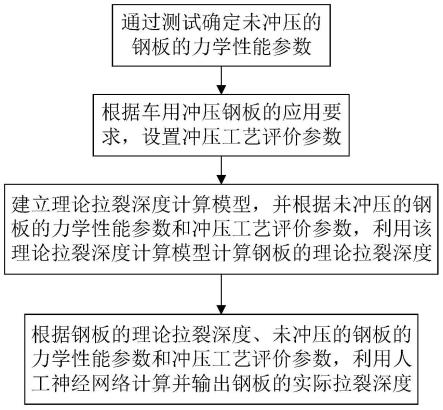

21.图1为本实施例中车用冲压钢板拉裂深度确定流程图。

22.图2为本实施例中车用冲压钢板拉裂深度确定系统框图。

具体实施方式

23.如图1所示,本实施例中的车用冲压钢板拉裂深度确定方法,包括:步骤s1、通过测试确定未冲压的钢板的力学性能参数。

24.其中,未冲压的钢板的力学性能参数为影响钢板冲压质量的力学性能参数,包括抗拉强度、屈服强度、断后延伸率、杨氏模量、泊松比、杯突值、加工硬化值和扩孔率。

25.步骤s2、根据车用冲压钢板的应用要求,设置冲压工艺评价参数。

26.其中,冲压工艺评价参数为影响钢板冲压质量的冲压工艺评价参数,包括开裂减薄率、钢板厚度和拉深r角。

27.步骤s3、建立理论拉裂深度计算模型,并根据未冲压的钢板的力学性能参数和冲压工艺评价参数,利用该理论拉裂深度计算模型计算钢板的理论拉裂深度。将未冲压的钢板的力学性能参数和冲压工艺评价参数输入该理论拉裂深度计算模型,理论拉裂深度计算模型基于未冲压的钢板的力学性能参数和冲压工艺评价参数,计算钢板的理论拉裂深度。

28.其中,理论拉裂深度计算模型是根据swift硬化曲线数学模型、hill48屈服准则数学模型和arcelor v9成形极限曲线数学模型建立的(其建立方式属于现有技术)。

29.步骤s4、根据钢板的理论拉裂深度、未冲压的钢板的力学性能参数和冲压工艺评价参数,利用人工神经网络计算并输出钢板的实际拉裂深度。将钢板的理论拉裂深度、未冲压的钢板的力学性能参数和冲压工艺评价参数输入人工神经网络,人工神经网络基于钢板的理论拉裂深度、未冲压的钢板的力学性能参数和冲压工艺评价参数,计算并输出钢板的实际拉裂深度。

30.其中,人工神经网络为能对拉裂深度进行求解的预设的bp神经网络。另外,人工神经网络也可以是在能对拉裂深度进行求解的预设的bp神经网络基础上经过自学习优化之后的bp神经网络。

31.如图2所示,本实施例中的车用冲压钢板拉裂深度确定系统,包括:第一确定单元,用于通过测试确定未冲压的钢板的力学性能参数。其中,未冲压的钢板的力学性能参数为影响钢板冲压质量的力学性能参数,包括抗拉强度、屈服强度、断后延伸率、杨氏模量、泊松比、杯突值、加工硬化值和扩孔率。

32.设置单元,用于根据车用冲压钢板的应用要求,设置冲压工艺评价参数。其中,冲压工艺评价参数为影响钢板冲压质量的冲压工艺评价参数,包括开裂减薄率、钢板厚度和拉深r角。

33.理论拉裂深度计算单元,用于建立理论拉裂深度计算模型,并根据未冲压的钢板的力学性能参数和冲压工艺评价参数,利用该理论拉裂深度计算模型计算钢板的理论拉裂深度。其中,理论拉裂深度计算模型是根据swift硬化曲线数学模型、hill48屈服准则数学模型和arcelor v9成形极限曲线数学模型建立的(其建立方式属于现有技术)。

34.实际拉裂深度计算单元,用于根据钢板的理论拉裂深度、未冲压的钢板的力学性能参数和冲压工艺评价参数,利用人工神经网络计算并输出钢板的实际拉裂深度。其中,人工神经网络为能对拉裂深度进行求解的预设的bp神经网络。另外,人工神经网络也可以是在能对拉裂深度进行求解的预设的bp神经网络基础上经过自学习优化之后的bp神经网络。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1