一种高兼容性的方形铝壳极柱焊接结构的制作方法

1.本发明涉及一种焊接装置,尤其是涉及一种高兼容性的方形铝壳极柱焊接结构。

背景技术:

2.在锂电行业制程过程中模组pack作为最后一道大的工序,需要兼容焊接的各种各尺寸大小不一电芯组成的模组busbar焊接,这对硬件设计提出了更高、更为严格的要求;为了能更柔性兼容更多的产品,很多商厂花费了很多的时间和精力,目前行业内为了做各种模组极柱busbar焊接兼容,通常的方法有以下3种:单体电芯极柱焊接,例如,在中国专利文献上公开的“一种用于电池模组激光焊接时压紧极片的压头工装组件”,其公告号为cn213196110u,包括焊接压板和压头工装,压头工装通过滑动锁紧件固定在焊接压板的底部;滑动锁紧件包括开设在焊接压板底部的滑动轨道以及用于固定焊接压板和压头工装的定位销,焊接压板和压头工装上分别对应开设有与定位销适配的第一定位孔和第二定位孔。本实用新型提供的压头工装组件,通过滑动锁紧件能够快速准确的将压头工装固定在焊接压板的底部,减少压头工装与焊接压板组装过程中使用的零部件数量,且组装速度快,可以显著提高工作效率;该压头工装组件可实现一次性焊接压紧,减少焊渣飞溅,节约生产和返修成本,提高了电池模组产品质量和生产效率;然而该方案设计单个铜嘴,一次只能压装焊接一个极柱,此种方案效率低,振镜不能完全发挥1焊4最大焊接效率作用,浪费振镜资源,满足不了节拍。

3.焊接铜嘴压板设计成整块焊接压板,铜嘴设计可活动调节,可兼容不同的模组,例如,在中国专利文献上公开的“一种电池模组的焊接装置”,其公告号为cn113523633a,包括铜嘴底板、底板横梁、铜嘴压板、抽烟罩、风刀座、加强筋和铜嘴组件,所述底板横梁纵向设置在所述铜嘴底板的上端,两个所述底板横梁对称设置,所述铜嘴压板横向设置在所述铜嘴底板的下端,所述风刀座与所述底板横梁的上侧壁固定连接,所述加强筋横向设置在两个所述底板横梁之间,所述加强筋的两端均与所述底板横梁的侧壁固定连接,所述铜嘴组件与所述铜嘴压板的上侧壁固定连接;该专利换型效率低,影响生产时间;并且模组越长,铜嘴下压到极柱精度越低 。

4.压板工装设计为两个铜嘴做成一块压块,多块压块组成模块化铜嘴压板工装,例如,在中国专利文献上公开的“一种模块化电池模组激光焊接压板”,公告号为cn211840590u,包括模块化压板、压块衬板和压块装置,模块化压板覆盖于压块衬板上方,压块衬板设置有多个压块装置;压块装置包括压块、弹簧和压块连接件,压块向压块衬板下方凸起,压块末端设置一与连接排抵接的抵压部;压块固定在压块衬板上,使用时向下按压模块化压板,对电池模组z轴起压接作用,能够保证连接排与电芯极耳贴合度;模块化压板与压块衬板之间放置弹簧,可有效的对向下压力进行自主调节;该实用新型提高了电池模组连接排的焊接效果及成品性能;有效的避免在电池模组焊接过程中出现连接排缝隙造成次品的产生,然而,其不足之处在于,换型效率低,下压对齐汇流排精度低。

技术实现要素:

5.本发明是为了克服现有技术中,同时焊接多个极柱的焊接结构,一旦需要焊接不同型号的模组时,换型效率低、换型成本高的问题,提供一种高兼容性的方形铝壳极柱焊接结构,可以快速对铜嘴的位置进行调节,从而使得其在焊接不同型号的模组时,换型效率更高,换型成本低。

6.为了实现上述目的,本发明采用以下技术方案:本发明,一种高兼容性的方形铝壳极柱焊接结构,包括压装机构,压装机构包括安装板、支撑板、压板,支撑板上安装有用于驱动压板的压板驱动气缸,压板上安装有若干个用于极柱焊接的铜嘴,若干个铜嘴包括固定铜嘴和可移动铜嘴,压板上设有调节槽,所述可移动铜嘴通过固定螺栓安装在调节槽中。

7.所述安装板用于将压装机构固定在驱动结构上,支撑板用于安装压装机构中的气缸、电磁阀等组件、压板用于压紧待焊接件以实现固定,压板驱动气缸用于带动压板移动以及为压板压紧待焊接件提供压力,铜嘴用于实现焊接,固定铜嘴和可移动铜嘴使得铜嘴之间的间距可调节,从而适应不同型号的模组的焊接,可移动铜嘴通过其固定螺栓在调节槽内的移动实现移动。

8.作为优选,支撑板在朝向压板的一侧上安装有压板支撑架,压板驱动气缸的气杆穿过压板支撑架,压板驱动气缸的气杆端部与压板固定连接;压板在初始状态下与压板支撑架接触,从而提高了压板安装位置的精确性。

9.作为优选,支撑板的形状为u型,支撑板包括一个安装板连接部和两个压板连接部,两个压板连接部呈轴对称,两个压板连接部上分别安装有一个所述的压板驱动气缸,该结构可以提高压板移动的稳定性和移动精度,并且使得压板压紧待焊接件更可靠。

10.作为优选,两个压板连接部上还分别安装有导向结构,导向结构包括导向杆,以及与导向杆配合安装的直线轴承,所述直线轴承固定在压板连接部上,所述导向杆的下端固定在压板上;导向结构可以提高压板移动的精度,使得压板移动时不容易出现卡死的情况。

11.作为优选,每个导向结构包括两个平行的导向杆,导向结构还包括安装在两个导向杆上端的限位头安装板,限位头安装板上安装有限位头,压板连接部上还安装有限位头缓冲垫,所述限位头可以确定压板移动后的位置,通过更换不同大小的限位头可以使得结构适应不同高度的模组的焊接,所述缓冲垫可以避免限位头与支撑板之间的冲击损坏。

12.作为优选,压装机构还包括加强板,加强板包括外侧加强板和内侧加强板,外侧加强板的一侧安装在安装板的边缘处,另一侧安装在压板连接部的边缘处,内侧加强板的一侧安装在安装板上,另一侧安装在安装板连接部上;加强板可以提高安装板和支撑板之间连接的可靠性。

13.作为优选,方形铝壳极柱焊接结构还包括驱动机构,所述驱动机构包括x轴丝杆、y轴丝杆、z轴丝杆,以及滑动座,所述安装板安装在滑动座上;该驱动结构使得压装机构可以移动到一定空间内的任意位置。

14.因此,本发明具有如下有益效果:(1)在焊接不同型号的模组时,换型效率更高,换型成本低;(2)压板安装位置精确性高;(3)可以通过压板压紧待焊接件,固定可靠;(4)压板移动不容易卡死。

附图说明

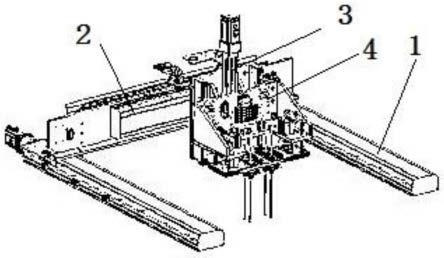

15.图1是本发明的一种结构示意图。

16.图2是本发明的压装机构的一种结构示意图。

17.图3是本发明的压板处的一种结构示意图。

18.图中:1、x轴丝杆2、y轴丝杆3、z轴丝杆4、安装板5、支撑板6、压板7、外侧加强板8、内侧加强板9、安装板连接部10、压板连接部11、压板驱动气缸12、导向杆13、直线轴承14、限位头安装板15、限位头16、限位头缓冲垫17、固定铜嘴18、可移动铜嘴19、调节槽20、压板支撑架。

具体实施方式

19.下面结合附图与具体实施方式对本发明做进一步的描述。

20.如图1-3所示的实施例中,一种高兼容性的方形铝壳极柱焊接结构,包括驱动机构和压装机构,所述驱动机构包括x轴丝杆1、y轴丝杆2、z轴丝杆3,以及滑动座,x轴丝杆有两个且互相平行,两个x轴丝杆的滑块上安装有y轴安装板,y轴安装板上安装有y轴丝杆,y轴丝杆的滑块上安装有z轴安装板,z轴安装板上安装有z轴丝杆,压装机构安装在z轴丝杆的滑块上。

21.压装机构包括安装板4、支撑板5、压板6、加强板,安装板与支撑板垂直,加强板包括外侧加强板7和内侧加强板8,外侧加强板的一侧安装在安装板的边缘处,另一侧安装在压板连接部的边缘处,内侧加强板的一侧安装在安装板上,另一侧安装在安装板连接部上;支撑板的形状为u型,支撑板包括一个安装板连接部9和两个压板连接部10,两个压板连接部呈轴对称,两个压板连接部上分别安装有一个用于驱动压板的压板驱动气缸11,两个压板连接部上还分别安装有导向结构,导向结构包括导向杆12,以及与导向杆配合安装的直线轴承13,所述直线轴承固定在压板连接部上,所述导向杆的下端固定在压板上,每个导向结构包括两个平行的导向杆,导向结构还包括安装在两个导向杆上端的限位头安装板14,限位头安装板上安装有限位头15,压板连接部上还安装有限位头缓冲垫16;压板上安装有四个用于极柱焊接的铜嘴,铜嘴位于u型的支撑板的凹口的下方,铜嘴上的管路穿过凹口连接在阀体上,四个铜嘴包括两个固定铜嘴17和两个可移动铜嘴18,压板上设有调节槽19,所述可移动铜嘴通过固定螺栓安装在调节槽中,所述固定铜嘴则通过螺栓直接固定在压板上;支撑板在朝向压板的一侧上安装有压板支撑架20,压板驱动气缸的气杆穿过压板支撑架,压板驱动气缸的气杆端部与压板固定连接。

22.在焊接前的初始状态时,压板与压板支撑架接触,限位头与限位头缓冲垫分离,压板驱动气缸的气杆处于收回状态,当需要焊接时,压板驱动气缸的气杆伸出,带动压板向下移动,待限位头移动到限位头缓冲垫上并受到限位后,压板停止移动。

23.当需要更换需要焊接的模组的型号时,通过更换适配的调节头,以改变压板移动的行程,通过调节固定螺栓的位置以改变铜嘴之间的间距。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1