一种大块废钢智能环保切割方法及装置与流程

1.本发明涉及一种大块废钢智能环保切割方法及装置,特别是一种对钢铁企业炼钢及钢渣处理生产过程产生的大块废钢智能环保切割方法及装置。

背景技术:

2.近年来,我国每年钢产量超过10亿吨,占全球的一半以上。钢铁生产过程中产生大量的废钢,如连铸坯切头、切尾,中间包浇余废钢,以及钢渣处理等过程产生的大块废钢。这些大块废钢是重要的钢铁资源,资源化回收意义重大。

3.目前我国钢材成材率约95%,考虑大块钢渣等废钢,每年需要切割处理的废钢达数千万吨。对于一个500万吨年产量的中型钢铁企业而言,每年需要进行切割处理的废钢往往也要达到20万吨以上。因此,废钢切割是钢铁企业、重型机械厂等相关企业必须的处理车间。

4.废钢切割过程中会产生大量的高温粉尘,这些粉尘中包含着大量的氧化铁屑,生产操作环境十分恶劣,若不采取有效的除尘措施,将产生严重的粉尘污染。目前,国内废钢切割往往在露天或者炼钢厂房内进行,处理环境非常恶劣。现有钢铁企业废钢切割主要依赖人工操作,处理过程高温辐射、火花喷溅,具有重大的安全隐患,岗位作业环境极差,很难招到相关的从业人员,不利于钢铁企业生产与逆行。

5.现有废钢切割生产具有环境污染严重,岗位作业危险等问题,迫切需要开发新型的环保、智能化的废钢切割工艺,取代传统的落后废钢切割工艺。

6.针对现有废钢切割作业环境差,火花飞溅人工操作危险高,烟尘无组织排放环境差等难题进行新型废钢切割工艺及装备开发。研发大块废钢智能环保切割方法及装置,具有装备化自动化水平高,生产效率高,环境有组织排放,生产噪声低等优点。该技术在实现了大块废钢的高效环保处理,显著提升了大块废钢的处理效率,是对现有废钢切割工艺技术装备的跨越式升级。

技术实现要素:

7.为解决上述问题,本发明提供一种大块废钢智能环保切割方法及装置,以解决现有技术中人工操作环境恶劣的技术问题,处理过程中采用移动罩等除尘设施实现烟气有组织外排,生产过程环保。

8.为解决上述技术问题,本发明涉及一种大块废钢智能环保切割方法,所述方法包括:

9.步骤s1.大块废钢输送上料,大块废钢采用装载机运输至废钢切割车间,启动天车、电磁吸盘将大块废钢自动卸料平铺在切割台上;

10.步骤s2.根据预设模型识别废钢类别;

11.步骤s3.根据识别类型进行分类切割,启动移动罩移动至切割台正上方,启动切割手臂对大块废钢进行自动点火切割;

12.步骤s4.小块废钢下料输送,大块废钢切割成小块废钢后,移动罩从切割台上方移开,启动天车、电磁吸盘将小块废钢移至装载机上运至炼钢车间。

13.进一步地,所述步骤s2中,根据预设模型识别废钢类别包括提取废钢的样本数据,所述样本数据包括与废钢色差、单体面积数据,根据样本数据分类标记废钢的类别。

14.进一步地,所述步骤s2中,根据预设模型识别废钢类别包括,采用摄像头对上料物料进行图像数据采集,通过编程根据色差识别是否是废钢,然后对废钢物料计算单体面积识别判定,单体任意两点最长直线距离长度超过1m,单体面积超过0.6平方米确定为大块废钢,否则为小块废钢。

15.进一步地,所述步骤s3中,根据识别类型进行分类切割还包括,切割手臂根据摄像头对大块废钢、小块废钢的识别判断结果进行自动切割,当识别为小块废钢,切割手臂不进行切割,移动到大块废钢上方。

16.进一步地,所述切割手臂对大块废钢进行切割时,同一大块废钢相邻两个切割位置间距为0.6-1m。

17.进一步地,所述小块废钢经切割后的长度和宽度均不超过1m,其中80%在800mm以下。

18.进一步地,所述步骤s1中,大块废钢平铺在切割台上,相邻两个大块废钢最小间距不超过0.2m,大块废钢平铺位置均不得超过切割台四周的边缘。

19.进一步地,所述步骤s3还包括,切割时进行烟气的处理,切割过程中启动除尘管、重力除尘器、布袋除尘器、风机对处理过程产生的烟气进行处理外排。

20.进一步地,所述烟气经重力除尘器后外排温度不超过200℃,经布袋除尘器处理后烟囱外排烟气中粉尘浓度低于10mg/m3。

21.本发明还提供了一种大块废钢智能环保切割装置,包括:运输模块、上下料模块、切割模块、除尘模块、识别模块、控制模块;

22.运输模块,运输大块废钢或小块废钢;

23.上下料模块,可移动的设于运输模块与切割模块上部,进行切割模块大块废钢的上料或小块废钢的下料;

24.切割模块,进行废钢的自动切割;

25.除尘模块,进行烟气的自动处理外排;

26.识别模块,根据预设模型识别废钢类别包括提取废钢的样本数据,并根据样本数据分类标记废钢的类别;

27.控制模块,根据识别类型进行分类切割,同时自动控制运输模块、上下料模块、切割模块、除尘模块、识别模块配合完成大块废钢智能环保切割。

28.本发明采用天车、电磁吸盘、摄像头、切割手臂等设备,实现将大块废钢的自动识别和定位,可实现远程操作进行废钢切割处理。经处理后切割好的小块废钢采用电磁吸盘吸出、运输至转炉冶炼车间。采用自动切割工艺装备解决了人工操作环境恶劣难题,且处理过程中烟气有组织外排,生产过程环保。

29.本发明从装置上和方法上实现大块废钢的自动切割,取代了以往简单粗放的人工切割废钢生产方式,具有自动化程度高处理效率高,密闭性好,空间占地小,处理过程安全可控,烟气有组织排放等优点,大幅度提高了大块废钢切割的装备智能化水平,提高了废钢

切割效率,改善了作业环境。

30.本发明解决了现有废钢切割作业环境差,火花飞溅人工操作危险高,烟尘无组织排放环境差等技术问题,具有装备化自动化水平高,生产效率高,环境有组织排放,生产噪声低等优点,实现了大块废钢的高效环保处理,显著提升了大块废钢的处理效率,是对现有废钢切割工艺技术装备的跨越式升级。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

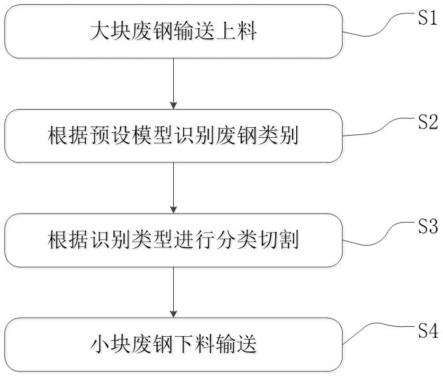

32.图1为本发明提供的一种大块废钢智能环保切割方法的流程示意图;

33.图2为本发明提供的一种大块废钢智能环保切割装置的总体示意图;

34.图3为本发明提供的一种大块废钢智能环保切割装置的截面示意图;

35.附图标记说明:

36.大块废钢-1、装载机-2、天车-3、电磁吸盘-4、切割台-5、移动罩-6、摄像头-7、切割手臂-8、转轮-9、轨道-10、气瓶-11、气阀-12、气管-13、小块废钢-14、观内窗-15、除尘管-16、重力除尘器-17、布袋除尘器-18、风机-19、烟囱-20。

具体实施方式

37.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

38.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

39.参见附图1-3,本发明提供了一种大块废钢智能环保切割方法,包括:

40.步骤s1.大块废钢输送上料,大块废钢1采用装载机2运输至废钢切割车间,启动天车3、电磁吸盘4将大块废钢1自动卸料平铺在切割台5上;

41.步骤s2.根据预设模型识别废钢类别;

42.步骤s3.根据识别类型进行分类切割,启动移动罩6移动至切割台5正上方,启动切割手臂8对大块废钢1进行自动点火切割;

43.步骤s4.小块废钢下料输送,大块废钢1切割成小块废钢14后,移动罩6从切割台5上方移开,启动天车3、电磁吸盘4将小块废钢14移至装载机2上运至炼钢车间。

44.具体地,步骤s2中,根据预设模型识别废钢类别包括提取废钢的样本数据,所述样

本数据包括与废钢色差、单体面积数据,根据样本数据分类标记废钢的类别。

45.具体地,步骤s2中,根据预设模型识别废钢类别包括,采用摄像头7对上料物料进行图像数据采集,通过编程根据色差识别是否是废钢,然后对废钢物料计算单体面积识别判定,单体任意两点最长直线距离长度超过1m,单体面积超过0.6平方米确定为大块废钢1,否则为小块废钢14。

46.具体地,步骤s3中,根据识别类型进行分类切割还包括,切割手臂8根据摄像头7对大块废钢1、小块废钢14的识别判断结果进行自动切割,当识别为小块废钢14,切割手臂8不进行切割,移动到大块废钢1上方。

47.具体地,切割手臂8对大块废钢1进行切割时,同一大块废钢1相邻两个切割位置间距为0.6-1m。

48.具体地,小块废钢14经切割后的长度和宽度均不超过1m,其中80%在800mm以下。

49.具体地,气瓶11通过气阀12、气管13为切割手臂8提供切割气体。

50.具体地,步骤s1中,大块废钢1平铺在切割台5上,相邻两个大块废钢1最小间距不超过0.2m,大块废钢1平铺位置均不得超过切割台5四周的边缘。

51.具体地,步骤s3还包括,切割时进行烟气的处理,大块废钢1切割破碎过程烟气中含有大量高温火花、粉尘,切割过程中启动除尘管16、重力除尘器17、布袋除尘器18、风机19对处理过程产生的烟气进行处理外排。

52.具体地,烟气经重力除尘器17后外排温度不超过200℃,经布袋除尘器18处理后烟囱19外排烟气中粉尘浓度低于10mg/m3。

53.本发明还提供了一种大块废钢智能环保切割装置,包括:运输模块、上下料模块、切割模块、除尘模块、识别模块、控制模块,

54.运输模块,运输大块废钢1或小块废钢14;

55.上下料模块,可移动的设于运输模块与切割模块上部,进行切割模块大块废钢1的上料或小块废钢14的下料;

56.切割模块,进行废钢的自动切割;

57.除尘模块,进行烟气的自动处理外排;

58.识别模块,根据预设模型识别废钢类别包括提取废钢的样本数据,并根据样本数据分类标记废钢的类别;

59.控制模块,根据识别类型进行分类切割,同时自动控制运输模块、上下料模块、切割模块、除尘模块、识别模块配合完成大块废钢智能环保切割。

60.具体地,上下料模块包括天车3、电磁吸盘4,所述天车3水平可移动的跨接在运输模块、切割模块顶部,所述电磁吸盘4竖直可移动的设于天车3下部。

61.具体地,切割模块包括切割台5、移动罩6、摄像头7、切割手臂8、转轮9、轨道10,所述移动罩6可移动的覆盖或非覆盖切割台5,所述移动罩6内上部固设有摄像头7、切割手臂8,所述移动罩6底部设有转轮9,移动罩6通过转轮9沿所述轨道10移动。

62.具体地,切割模块还包括气瓶11、气阀12、气管13、观内窗15,所述气瓶11通过气阀12、气管13连接切割手臂8以供气,所述观内窗15设于移动罩6侧壁。

63.具体地,除尘模块包括除尘管16,靠近切割模块的所述除尘管16连接多个移动罩6。

64.具体地,除尘模块还包括重力除尘器17、布袋除尘器18、风机19、烟囱20,远离切割模块的所述除尘管16依次连通所述重力除尘器17、布袋除尘器18、风机19、烟囱20。

65.具体地,运输模块为可移动装载机2,所述装载机2为一个或多个。

66.具体地,切割手臂8为钢结构自动机械手臂,切割手臂8安装在移动罩6钢结构罩体上部中间位置,可三维移动以触及切割台5任一点位。

67.具体地,移动罩6为钢结构罩体,移动罩6的长度和宽度尺寸均比切割台5大0.5m以上,以能够完全覆盖切割台5。

68.具体地,运输模块、上下料模块、切割模块、除尘模块均为自动作业,通过远程或在线控制操作控制。

69.其中,所述天车3轨顶标高不低于9米,电磁吸盘4载重不低于10t;切割台5为钢或混凝土结构平台,长度和宽度均不低于5m。所述移动罩6为钢结构罩体,钢板厚度不低于3mm;移动罩6的长度和宽度均比切割台5大不低于0.5m,能够完全覆盖切割台5。所述摄像头7高清摄像头,分辨率不低于300万像素。切割手臂8为钢结构自动机械手臂,切割手臂8安装在钢结构罩体上部中间位置,可实现3维移动,能够触及切割台5任一点位。所述气瓶11为钢结构压力容器,设计压力不低于1mpa;气瓶11中气体为丙烷气、丙烯气、乙炔气等切割气体;气阀12为电磁调节阀。所述天车3为自动天车,天车3移动定位,电磁吸盘4、摄像头7、风机19开闭,移动罩6移动,气阀12调节和切割手臂8切割移动均可通过编程远程控制操作。所述观内窗15主体为耐高温透明玻璃,玻璃厚度不低于3mm,观内窗15长度和宽度均不低于200mm。轨道10为钢结构轨道。所述除尘管16、重力除尘器17、布袋除尘器18、烟囱20主体均为钢结构;重力除尘器17中设置钢结构挡板不低于3个;除尘管16管径不低于500mm;风机19为变频风机,风量不低于5万m3。

70.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

71.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1