面向电主轴的温度自适应控制冷却系统

1.本发明属于温度控制技术领域,具体的为一种面向电主轴的温度自适应控制冷却系统。

背景技术:

2.大量的研究与生产实践表明,在现代机械加工零件的制造误差中,机床热变形所引起的误差达50%,而在高速、高精密加工中,这一比例更是高达60%~80%,因此减小机床热变形对提高机床加工精度至关重要。现有的研究中减少机床热误差的方法主要有热误差补偿法和热误差预防法,热误差补偿法主要通过人为地制造出一种新的误差去抵消当前原始问题产生的误差,它在一定范围内可以提高加工精度,降低设计制造成本,但热误差补偿法作为一种被动的和事后补偿的方法,其补偿范围和有效性具有一定程度的限制。当一个机床的热特性比较差的时候,仅靠被动的热补偿显然无法满足加工精度的要求。要提高机床的精度和热性能,必须在设计阶段,从引起机床变形的根本原因出发提高机床的热稳定性、热刚度以及温度梯度分布入手,实现机床的“主动热控制”,从根本上减少机床的热变形。

3.由于机床在加工过程中处于高速旋转状态,各种旋转部件,电主轴的轴承、电机转子等的摩擦生热是机床热源产生的根本原因,并且机床组件连接紧密且处于封闭空间环境下,现有的冷却方式主要是冷却水套,冷却水套冷却的主要区域主要为电机定子外围,很难同时兼顾到多个热源同时作用的工况,并且冷却水套需要外部动力以控制冷却水的压强和流量,经济性和实用性受到了较大的限制。

技术实现要素:

4.有鉴于此,针对机床电主轴封闭空间难以散热和冷却的难题,本发明的目的在于提供一种面向电主轴的温度自适应控制冷却系统。

5.为达到上述目的,本发明提供如下技术方案:

6.一种面向电主轴的温度自适应控制冷却系统,包括主轴和主轴外围的主轴外壳,所述主轴外壳与所述主轴的两端分别设有轴承,且所述主轴上设有与其同步转动的转子,所述主轴外壳内与所述转子对应设有定子;

7.所述主轴内设有中心通孔,所述中心通孔内安装有旋转热管,所述旋转热管的蒸发段位于所述中心通孔内,所述旋转热管的冷凝段从所述中心通孔延伸伸出所述主轴外;

8.还包括用于控制所述冷凝段的换热速率的冷却组件,所述冷却组件使所述主轴的温度梯度保持在设定阈值范围内。

9.进一步,所述旋转热管与所述中心通孔的内壁之间填充有导热硅脂。

10.进一步,所述旋转热管内设有内腔,所述内腔内设有传热工质,且所述内腔的内径沿着所述冷凝段指向蒸发段的方向逐渐增大。

11.进一步,所述内腔的内壁的母线与其轴线之间的夹角为:

[0012][0013]

其中,α表示内腔的内壁的母线与其轴线之间的夹角;g表示重力加速度;ω表示可驱动传热工质在旋转热管内循环流动的最小旋转角速度;r表示热管内径的最小值。

[0014]

进一步,所述冷凝段伸出所述中心通孔外的部分的外壁上设有冷却翅片。

[0015]

进一步,所述主轴的端部设有连接法兰,所述旋转热管通过连接法兰与所述主轴固定连接。

[0016]

进一步,所述冷却组件包括罩在所述冷凝段外的冷却腔,所述冷却腔内设有冷媒入口和冷媒出口,所述冷媒入口与冷媒出口之间设有用于使冷媒循环流动的循环管路,所述循环管路上设有用于控制冷媒流量的流量控制器。

[0017]

进一步,还包括温度反馈系统,所述温度反馈系统包括温度感应模块、数据采集卡和反馈调节模块:

[0018]

所述温度感应模块用于采集所述主轴外表面的温度数据;

[0019]

所述数据采集卡用于接收所述温度感应模块采集得到的温度数据并将温度数据传输至所述反馈调节模块;

[0020]

所述反馈调节模块根据温度数据计算所述主轴的温度梯度、并根据计算得到的温度梯度通过所述流量控制器控制冷媒的流量。

[0021]

进一步,所述主轴的温度梯度为:

[0022][0023]

其中,gradt表示主轴的温度梯度;表示与蒸发段对应的主轴外壁的温度的平均值;表示与冷凝段对应的主轴外壁的温度平均值;l表示蒸发段的中心与冷凝段的中心之间的距离。

[0024]

进一步,所述冷媒为液体,所述循环管路上设有用于驱动液体流动的液体循环泵和用于与所述循环管路内的液体进行热交换的液体冷却器,所述流量控制器采用设置在所述循环管路上的流量控制阀,所述流量控制阀上设有用于控制其开度的阀门控制器,所述反馈调节模块通过所述阀门控制器调节所述流量控制阀的开度以控制液体的流量;或,

[0025]

所述冷媒为气体,所述循环管路上设有用于驱动气体流动的气体循环泵和用于与所述循环管路内的气体进行热交换的气体冷却器,所述流量控制器采用设置在所述循环管路上的空气压缩机,所述空气压缩机上设有用于控制其输出压力的压力控制器,所述反馈调节模块通过所述压力控制器调节所述空气压缩机的输出压力以控制气体的流量。

[0026]

本发明的有益效果在于:

[0027]

本发明面向电主轴的温度自适应控制冷却系统,使用过程中,主轴与转子之间,主轴与轴承之间因摩擦产生热量,通过在主轴内设置中心通孔,并在中心通孔内设置旋转热管,旋转热管具有优良散热性能,其蒸发段工质受热蒸发相变形成蒸汽,蒸汽向冷凝段运动后遇冷冷凝,冷凝后的工质在离心力的驱动下沿着管壁回到蒸发段形成循环;旋转热管随着主轴同步转动,利用主轴转动的动力即可达到换热的目的,能够有效解决机床主轴因处于密闭空间难以散热和冷却的技术难题;同时,利用冷却组件控制冷凝段的换热速率,使主轴的温度梯度保持在设定范围内,可达到温度自适应的技术效果。

附图说明

[0028]

为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

[0029]

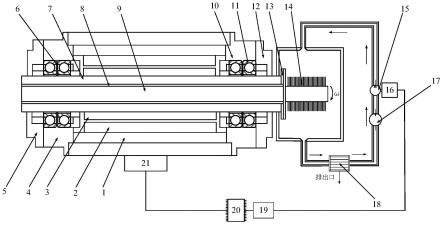

图1为本发明面向电主轴的温度自适应控制冷却系统实施例的结构示意图;

[0030]

图2为旋转热管的结构示意图;

[0031]

图3为冷媒为液体时的温度自适应控制冷却系统的结构示意图。

[0032]

附图标记说明:

[0033]

1-主轴外壳;2-定子;3-转子;4-前轴承座;5-前端盖;6-前轴承;7-主轴;8-导热硅脂;9-旋转热管;10-后轴承座;11-后轴承;12-后端盖;13-连接法兰;14-冷却翅片;15-空气压缩机;16-压力控制器;17-气体循环泵;18-气体冷却器;19-反馈调节模块;20-数据采集卡;21-温度感应模块;22-传热工质;23-蒸汽;24-冷凝壁膜;25-冷却腔;26-循环管路;27-液体循环泵;28-液体冷却器;29-流量控制阀;30-阀门控制器。

具体实施方式

[0034]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0035]

如图1所示,本实施例面向电主轴的温度自适应控制冷却系统包括主轴7和主轴7外围的主轴外壳1,主轴外壳1与主轴7的前后两端分别设有前轴承座4和后轴承座10,前轴承座4与主轴7之间设有前轴承6,后轴承座10与主轴7之间设有后轴承11。具体的,主轴外壳1的前后两端分别设有前端盖5和后端盖12,从而使主轴7位于由主轴外壳1、前端盖5和后端盖12围成的密闭空间内。具体的,本实施例的主轴7上设有与其同步转动的转子3,主轴外壳1内与转子3对应设有定子4。使用过程中,主轴7与前轴承6、后轴承11以及转子3之间会产生热量。本实施例中,主轴7内设有中心通孔,中心通孔内安装有旋转热管9,旋转热管9的蒸发段位于中心通孔内,旋转热管9的冷凝段从中心通孔延伸伸出主轴7外,如此,在旋转热管9的蒸发段与冷凝段之间存在温差。在本实施例的优选方案中,旋转热管9与中心通孔的内壁之间填充有导热硅脂8。常温下(20℃)空气的导热系数为0.0267w/mk,采用低热阻导热硅脂8填充后,导热硅脂8导热系数为2w/mk,不仅能够增大热传导性能,而且导热硅脂8固化后能将旋转热管9固定在中心通孔内,防止旋转热管9沿着径向方向跳动,减少旋转热管9随着主轴7转动的过程中产生振动和噪音。在本实施例的优选方案中,主轴7的端部设有连接法兰13,旋转热管9通过连接法兰13与主轴7固定连接,防止旋转热管9沿着轴方向移动。

[0036]

具体的,如图2所示,本实施例的旋转热管9内设有内腔,内腔内设有传热工质22,且内腔的内径沿着冷凝段指向蒸发段的方向逐渐增大。具体的,在实际使用过程中,可以根据旋转热管9的实际使用工况来设计旋转热管9内腔的锥度。具体的,内腔的内壁的母线与其轴线之间的夹角为:

[0037][0038]

其中,α表示内腔的内壁的母线与其轴线之间的夹角;g表示重力加速度;ω表示可驱动传热工质在旋转热管内循环流动的最小旋转角速度;r表示热管内径的最小值。

[0039]

本实施例中,中心通孔的内径为8.5mm,主轴的旋转速度在0~15000r/min之间,但

是低速情况下轴承、电机转子等旋转部件的生热量很小。因此,本实施例选择在200r/min的工况下来设计旋转热管9内表面锥度,当低速情况下能使得传热工质22顺利回流的锥度在高速情况下自然也满足。如此,可得到α为0.6

°

,也即旋转热管9内腔的锥度为1.2

°

,如图2所示。

[0040]

本实施例中,冷凝段伸出中心通孔外的部分的外壁上设有冷却翅片14,冷却翅片14随着主轴7旋转,能够增强散热速率。具体的,本实施例面向电主轴的温度自适应控制冷却系统还包括用于控制冷凝段的换热速率的冷却组件,冷却组件使主轴7的温度梯度保持在设定阈值范围内。具体的,如图1所示,本实施例的冷却组件包括罩在冷凝段外的冷却腔25,冷却腔25内设有冷媒入口和冷媒出口,冷媒入口与冷媒出口之间设有用于使冷媒循环流动的循环管路26,循环管路26上设有用于控制冷媒流量的流量控制器。具体的,本实施例的冷却组件还包括温度反馈系统,温度反馈系统包括温度感应模块21、数据采集卡20和反馈调节模块19,具体的,温度感应模块21通过设置在主轴7外表面上的多个温度传感器采集主轴7外表面的温度数据;数据采集卡20用于接收温度感应模块21采集得到的温度数据并将温度数据传输至反馈调节模块19;反馈调节模块19根据温度数据计算主轴的温度梯度、并根据计算得到的温度梯度通过流量控制器控制冷媒的流量。具体的,主轴的温度梯度为:

[0041][0042]

其中,gradt表示主轴的温度梯度;表示与蒸发段对应的主轴外壁的温度的平均值;表示与冷凝段对应的主轴外壁的温度平均值;l表示蒸发段的中心与冷凝段的中心之间的距离。

[0043]

本实施例的反馈调节模块19内设有温度梯度参考值gradt

ref

,将实时温度梯度gradt与设定的温度梯度参考值gradt

ref

作比较,反馈到流量控制器以调节冷媒的流量,还使主轴的温度梯度维持在一个恒定的范围内,实现了温度的自适应控制冷却,减少了热变形提高了机床的加工精度。

[0044]

具体的,本实施例中,冷媒为气体,循环管路26上设有用于驱动气体流动的气体循环泵17和用于与循环管路26内的气体进行热交换的气体冷却器18,本实施例的流量控制器采用设置在循环管路26上的空气压缩机15,空气压缩机15上设有用于控制其输出压力的压力控制器16,反馈调节模块19通过压力控制器16调节空气压缩机15的输出压力以控制气体的流量。

[0045]

当然,如图3所示,在其他一些实施例中,冷媒也可以为液体,循环管路26上设有用于驱动液体流动的液体循环泵27和用于与循环管路26内的液体进行热交换的液体冷却器28,此时的流量控制器采用设置在循环管路26上的流量控制阀29,流量控制阀29上设有用于控制其开度的阀门控制器30,反馈调节模块19通过阀门控制器30调节流量控制阀29的开度以控制液体的流量。

[0046]

本实施例面向电主轴的温度自适应控制冷却系统,使用过程中,主轴7与转子3之间,主轴7与前轴承6以及后轴承11之间因摩擦产生热量,通过在主轴7内设置中心通孔,并在中心通孔内设置旋转热管9,旋转热管9具有优良散热性能,其蒸发段内的传热工质22受热蒸发相变形成蒸汽23,蒸汽23向冷凝段运动后遇冷冷凝,冷凝后的传热工质22在离心力的驱动下沿着管壁回到蒸发段形成循环,并在旋转热管9的内壁处形成冷凝壁膜24;旋转热

管9随着主轴7同步转动,利用主轴7转动的动力即可达到换热的目的,能够有效解决机床主轴7因处于密闭空间难以散热和冷却的技术难题;同时,利用冷却组件控制冷凝段的换热速率,使主轴的温度梯度保持在设定范围内,可达到温度自适应的技术效果。

[0047]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1