一种电火花加工脉冲电源及其电流谷值控制方法

1.本发明涉及高频脉冲电源控制领域,特别涉及一种电火花加工脉冲电源及其电流谷值控制方法。

背景技术:

2.随着现代工业的发展,国际贸易摩擦和科技竞争日益加剧,我国在航空航天、精密医疗、机械制造等领域中,对关键精密机械零部件的自主保障需求愈发迫切。电火花加工是用可控电能在工具电极和工件之间形成火花放电,移除被加工材料的非接触式特种加工技术。与传统加工相比,电火花加工可以加工高强度、高硬度、高脆性等特殊金属材料以及一些特殊结构、复杂形状的精密零部件。

3.脉冲电源是电火花加工机床的重要组成部分,随着电力电子技术的发展,脉冲电源从早期的非独立式或晶体管式脉冲电源发展到buck的节能式电源、基于forward的电火花脉冲电源、flyback拓扑的微细电火花电源、基于lcl和lcc的谐振式电源等,新的控制技术包括自适应控制、单周期控制、直接电流控制等。近年来,有学者提出电流谷值控制方法,这种控制方法能够快速调节脉冲电源输出电流,动态响应快,电流跟随性好等优点,适合应用于电火花电源控制中,通过电流谷值参考值,电源能够输出不同波形和幅值的电流。电流谷值控制方法是一种基于电火花加工间隙性质的电流控制方法,能够使输出电流谷值迅速跟上参考值,输出期望的电流波形,但在应用于交错并联buck电路时,由于线路寄生电感的影响,使得电路动态响应变差。为提高有线路寄生电感的交错并联buck电路的动态响应,本发明提出了一个新型的电流谷值控制方法。

技术实现要素:

4.基于上述技术问题,本发明的目的在于提供一种电火花加工脉冲电源及其电流谷值控制方法,有效提高了电路的动态响应,为解决因线路寄生电感导致的动态性能差的问题提供了技术支持。

5.为实现上述目的,本发明提供如下技术方案:

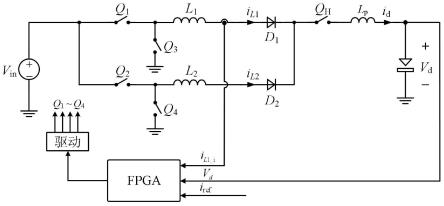

6.一种电火花加工脉冲电源,包括大功率加工电路、检测电路、控制电路和驱动电路;

7.所述大功率加工电路用于电火花线切割、成形电火花加工的粗加工过程;所述检测电路用于检测与采集电源输入电压、输出电压和主路电感电流;所述控制电路基于fpga芯片对数据进行处理,判断电路状态并计算占空比,实现全范围电流谷值控制算法,通过调整占空比控制主路电感电流谷值等于参考电流基准值,解决因线路寄生电感造成电路动态性能变差的问题;所述驱动电路用于对fpga输出的控制信号进行放大,产生驱动信号驱动电路中的开关管的导通和关断;

8.所述大功率加工电路包括:第一开关管q1、第二开关管q2、第一续流开关管q3、第二续流开关管q4、大功率加工切换开关管qh、第一防回流二极管d1、第二防回流二极管d2、第一

电感l1和第二电感l2,其中第一开关管q1和第二开关管q2的漏极与输入电压源相连,第一开关管q1和第二开关管q2的源极分别与第一电感l1、第二电感l2相连,第一电感l1、第二电感l2的另一端分别与第一防回流二极管d1、第二防回流二极管d2的阳极相连,第一防回流二极管d1、第二防回流二极管d2的阴极与大功率加工切换开关管qh的漏极相连,大功率加工切换开关管qh源极接工件,第一开关管q1与第一电感l1,第二开关管q2与第二电感l2的连接点分别与第一续流开关管q3、第二续流开关管q4的漏极相连,第一续流开关管q3、第二续流开关管q4的源极接地。

9.优选的,所述第一开关管q1、第二开关管q2、第一续流开关管q3、第二续流开关管q4、大功率加工切换开关管qh选用n沟道增强型mosfet。

10.优选的,所述控制电路采用基于fpga的数字控制系统来实现。

11.一种电火花加工脉冲电源电流谷值控制方法,适应于权利要求1-3所述的一种电火花加工脉冲电源,在主路电感电流、输出电压进行反馈闭环控制的基础上,根据上一个周期的占空比大小以及主路电流谷值参考值与谷值采样值的差值判断电路状态,并根据电路所处状态计算电路进入稳态所需的占空比,通过控制开关管的占空比使得每一个开关频率内的主路电感电流的谷值等于给定电感电流的谷值参考值,具体步骤如下:

12.s1、根据加工场合和加工状态,设置好脉冲电源的开关频率fs、输入电压v

in

、电压采样频率kv、电流采样频率ki;

13.s2、根据加工质量需求选择合适的电流波形,在大功率加工时选择矩形波,低电极损耗时选择阶梯波,高效率材料蚀除时选择梳状波;

14.s3、根据开关频率fs和电流波形,确定脉宽时间t

on

和脉间时间t

off

,设置参考电流基准值i

ref

;

15.s4、在加工周期开始阶段,控制第一开关管q1、第二开关管q2、切换开关管qh开通,第一续流开关管q3、第二续流开关管q4关断,输入电压v

in

加在间隙两端,直至间隙击穿;

16.s5、实时采样间隙的电压信号和电流信号,分别进行ad转换得到电源输入电压、输出电压和主路电感l1电流的数字信号,当检测到间隙电压发生陡降并且小于击穿电压阈值v

gap

大于短路电压阈值v

sh

ort,并且间隙电流大于击穿电流阈值i

gap

时,说明间隙已经被击穿,电源进入脉宽时间t

on

;

17.s6、计算初始化参数;

18.s7、当采样到主路电感电流谷值i

l1_i

后,立刻计算主路电流谷值参考值i

ref

与谷值采样值i

l1_i

的差值y,进而判断电路状态;

19.s8、根据电路工作状态计算占空比di;

20.s9、电流放电完成后,进行消电离;

21.s10、重复步骤s4~s9,进行下一个加工周期。

22.优选的,步骤s6中计算初始化参数具体为:

23.计算初始化参数α、β、y1和y2,其中各初始化参数计算公式如下:

[0024][0025]

式中,脉宽时间t

on

内,根据输入电压v

in

、输出电压vd,感抗l1=l2=l,线路寄生感抗l

p

,开关频率fs,前一周期的占空比d

i-1

。

[0026]

优选的,步骤s7中判断电路状态具体为:

[0027]

当d

i-1

≤0.5,y≤y1时,为电路第一种工作状态,满足di≤0.5;

[0028]

当d

i-1

≤0.5,y>y1时,为电路第二种工作状态,满足di>0.5;

[0029]

当d

i-1

>0.5,y≤y2时,为电路第三种工作状态,满足di≤0.5;

[0030]

当d

i-1

>0.5,y>y2时,为电路第四种工作状态,满足di>0.5。

[0031]

优选的,步骤s8中计算占空比di具体为:

[0032][0033]

然后通过驱动电路将生成的pwm信号送给第一开关管q1、第二开关管q2,第一续流开关管q3、第二续流开关管q4,使得主路电感电流在每个开关周期内的谷值等于给定电流谷值参考值i

ref

。

[0034]

与现有技术相比,本发明的有益效果是:

[0035]

1.本发明给出了一个具有高动态响应的考虑线路寄生电感的电流谷值控制算法;

[0036]

2.本发明控制方法能够实时判断电路状态并给出电路到达稳态的占空比,使主路电流谷值能在最短时间内跟踪电流参考值,优化电路输出波形。

[0037]

3.本发明控制方法能够快速解决电流动态调节时因线路寄生电感导致的动态性能变差的问题。

[0038]

4.本发明控制方法适应不同的开关频率,适应性好。

附图说明

[0039]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0040]

图1为本发明的电火花加工脉冲电源的主电路拓扑示意图;

[0041]

图2为本发明的控制算法流程图;

[0042]

图3为本发明的电路第一种工作状态示意图;

[0043]

图4为本发明的电路第二种工作状态示意图;

[0044]

图5为本发明的电路第三种工作状态示意图;

[0045]

图6为本发明的电路第四种工作状态示意图。

具体实施方式

[0046]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0047]

请参阅图1至图6,本发明提供一种实施例:

[0048]

如图1所示,一种电火花加工脉冲电源,包括大功率加工电路、检测电路、控制电路和驱动电路;

[0049]

所述大功率加工电路用于电火花线切割、成形电火花加工的粗加工过程;所述检测电路用于检测与采集电源输入电压、输出电压和主路电感电流;所述控制电路基于fpga芯片对数据进行处理,判断电路状态并计算占空比,实现全范围电流谷值控制算法,通过调整占空比控制主路电感电流谷值等于参考电流基准值,解决因线路寄生电感造成电路动态性能变差的问题;所述驱动电路用于对fpga输出的控制信号进行放大,产生驱动信号驱动电路中的开关管的导通和关断;

[0050]

所述大功率加工电路包括:第一开关管q1、第二开关管q2、第一续流开关管q3、第二续流开关管q4、大功率加工切换开关管qh、第一防回流二极管d1、第二防回流二极管d2、第一电感l1和第二电感l2,其中第一开关管q1和第二开关管q2的漏极与输入电压源相连,第一开关管q1和第二开关管q2的源极分别与第一电感l1、第二电感l2相连,第一电感l1、第二电感l2的另一端分别与第一防回流二极管d1、第二防回流二极管d2的阳极相连,第一防回流二极管d1、第二防回流二极管d2的阴极与大功率加工切换开关管qh的漏极相连,大功率加工切换开关管qh源极接工件,第一开关管q1与第一电感l1,第二开关管q2与第二电感l2的连接点分别与第一续流开关管q3、第二续流开关管q4的漏极相连,第一续流开关管q3、第二续流开关管q4的源极接地。

[0051]

本发明的控制电路采用fpga来实现。电流、电压检测电路将检测信号经过ad9226模块转换成数字量后传送给fpga控制器,控制器通过主路电感电流、输入电压和输出电压,生成相应的开关管的占空比,进而通过驱动电路驱动主电路开关管工作。

[0052]

基于上述电火花脉冲电源的电流谷值控制方法,控制器在主路电感电流、输出电压进行反馈闭环控制的基础上,根据上一个周期的占空比大小d

i-1

以及主路电流谷值参考值与谷值采样值的差值y判断电路状态:当d

i-1

≤0.5,y≤y1时,为电路第一种工作状态,满足di≤0.5,如图3所示;当d

i-1

≤0.5,y>y1时,为电路第二种工作状态,满足di>0.5,如图4所示;当d

i-1

>0.5,y≤y2时,为电路第三种工作状态,满足di≤0.5,如图5所示;当d

i-1

>0.5,y>y2时,为电路第四种工作状态,满足di>0.5,如图6所示。并根据电路所处状态计算电路进入稳态所需的占空比,通过控制开关管的占空比使得每一个开关频率内的主路电感电流的谷值等于给定电感电流的谷值参考值,提高了系统的动态响应性能,具体步骤如下:

[0053]

步骤s1:根据加工场合和加工状态,设置好脉冲电源的开关频率fs、输入电压v

in

、

电压采样频率kv、电流采样频率ki;

[0054]

步骤s2:根据加工质量需求选择合适的电流波形,在大功率加工时选择矩形波,低电极损耗时选择阶梯波,高效率材料蚀除时选择梳状波;

[0055]

步骤s3:根据开关频率fs和电流波形,确定脉宽时间t

on

和脉间时间t

off

,设置参考电流基准值i

ref

;

[0056]

步骤s4:在加工周期开始阶段,控制第一开关管q1、第二开关管q2、切换开关管qh开通,第一续流开关管q3、第二续流开关管q4关断,输入电压v

in

加在间隙两端,直至间隙击穿;

[0057]

步骤s5:实时采样间隙的电压信号和电流信号,分别进行ad转换得到电源输入电压、输出电压和主路电感l1电流的数字信号,当检测到间隙电压发生陡降并且小于击穿电压阈值v

gap

大于短路电压阈值v

short

,并且间隙电流大于击穿电流阈值i

gap

时,说明间隙已经被击穿,电源进入脉宽时间t

on

;

[0058]

步骤s6:脉宽时间t

on

内,根据输入电压v

in

、输出电压vd,感抗l1=l2=l,线路寄生感抗l

p

,开关频率fs,前一周期的占空比d

i-1

,计算初始化参数α、β、y1和y2,其中各初始化参数计算公式如下:

[0059][0060]

步骤s7:当采样到主路电感电流谷值i

l1_i

后,立刻计算主路电流谷值参考值i

ref

与谷值采样值i

l1_i

的差值y,进而判断电路状态:

[0061]

当d

i-1

≤0.5,y≤y1时,为电路第一种工作状态,满足di≤0.5;

[0062]

当d

i-1

≤0.5,y>y1时,为电路第二种工作状态,满足di>0.5;

[0063]

当d

i-1

>0.5,y≤y2时,为电路第三种工作状态,满足di≤0.5;

[0064]

当d

i-1

>0.5,y>y2时,为电路第四种工作状态,满足di>0.5。

[0065]

步骤s8:根据电路工作状态计算占空比di:

[0066][0067]

然后通过驱动电路将生成的pwm信号送给第一开关管q1、第二开关管q2,第一续流开关管q3、第二续流开关管q4,使得主路电感电流在每个开关周期内的谷值等于给定电流谷值参考值i

ref

;

[0068]

步骤s9:电流放电完成后,进行消电离;

[0069]

步骤s10:重复步骤s4~s9,进行下一个加工周期。

[0070]

本发明的电火花脉冲电源考虑线路寄生电感的交错并联脉冲电源电流谷值控制

方法,能够解决已有的电流谷值控制算法因线路寄生电感导致的动态性能变差的问题,在动态调节阶段,通过实时判断电路状态,调节主电路电感电流在1~2个开关周期到达稳态,优化电流输出波形。

[0071]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0072]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1