钣金冲压成型自动化生产线的制作方法

1.本发明涉及钣金冲压生产线技术领域,具体为钣金冲压成型自动化生产线。

背景技术:

2.冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法,冲压和锻造同属塑性加工,合称锻压,冲压的坯料主要是热轧和冷轧的钢板和钢带,全世界的钢材中,有60~70%是板材,其中大部分经过冲压制成成品,汽车的车身、底盘、油箱、散热器片,锅炉的汽包,容器的壳体,电机、电器的铁芯硅钢片等都是冲压加工的,仪器仪表、家用电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件。

3.冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状、尺寸和性能的产品零件的生产技术,板料,模具和设备是冲压加工的三要素,按冲压加工温度分为热冲压和冷冲压,前者适合变形抗力高,塑性较差的板料加工,后者则在室温下进行,是薄板常用的冲压方法。

4.现有的钣金冲压生产线在生产钣金时,需要通过机械臂将钣金放置在传输带上传输到冲压装置旁,再通过机械臂将钣金放置在冲压装置上,当冲压完成后,再通过机械臂对钣金进行取出,再放置在传输带上,将钣金传输到检测区间内进行钣金质量检测,这样的生成流程不仅制造效率较慢,且由于检测钣金是通过人工肉眼检测,无法精准对钣金的质量进行检测,为此,我们提出钣金冲压成型自动化生产线。

技术实现要素:

5.鉴于上述和/或现有钣金冲压成型自动化生产线中存在的问题,提出了本发明。

6.因此,本发明的目的是提供钣金冲压成型自动化生产线,通过导向检测装置进行导向和检测,通过倾斜检测装置对导向检测装置进行检测,且对移动过程中的钣金进行检测,再通过夹取装置进行夹取运输,再通过超声波检测装置对冲压好后的钣金进行检测,能够解决上述提出现有的问题。

7.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

8.钣金冲压成型自动化生产线,其包括:工作箱,所述工作箱的内部左端设有送料传输机,所述工作箱的内部中间设有冲压装置,所述工作箱的内部右端设有出料传输机,还包括设置在送料传输机表面两端的导向检测装置,和设置在内部顶端左侧的倾斜检测装置,和滑动连接在工作箱内部两端的夹取装置,以及设置在工作箱的内壁后端中部的超声波检测装置;

9.所述夹取装置包括电机,所述电机通过螺栓安装在工作箱的外壁两端,所述电机的输出端连接驱动齿轮,所述驱动齿轮外壁啮合连接链条,所述链条设置在工作箱的内部两端,所述链条的上端啮合连接随动齿轮,所述随动齿轮的上端滑动连接在工作箱的内部两端,所述随动齿轮的内部转动连接液压缸,所述液压缸的输出端连接夹板,所述夹板的内

壁螺纹连接微型液压杆,所述微型液压杆的输出端连接滑板的表面,所述滑板的滑动连接在夹板的内部,所述滑板的表面外侧设有限位板,所述限位板设置为两组,两组所述限位板之间夹取钣金,所述随动齿轮在送料传输机与出料传输机之间移动。

10.作为本发明所述的钣金冲压成型自动化生产线的一种优选方案,其中:所述导向检测装置包括导向块,所述导向块的表面设有通孔,所述导向块内部滑动连接滚轮,所述滚轮的支架内侧接触压力传感器。

11.作为本发明所述的钣金冲压成型自动化生产线的一种优选方案,其中:所述导向块的外壁连接弹簧,所述弹簧的另一端连接固定块,所述固定块固定连接在送料传输机的内壁两端。

12.作为本发明所述的钣金冲压成型自动化生产线的一种优选方案,其中:所述倾斜检测装置包括检测板,所述检测板的内部底端安装红外测距器。

13.作为本发明所述的钣金冲压成型自动化生产线的一种优选方案,其中:所述检测板的顶端四周通过螺栓安装固定杆,所述固定杆的顶端通过螺栓安装在工作箱的内部顶端左侧。

14.作为本发明所述的钣金冲压成型自动化生产线的一种优选方案,其中:所述滑板的内侧设置为斜面,所述斜面的底侧端口设置为弧形。

15.作为本发明所述的钣金冲压成型自动化生产线的一种优选方案,其中:所述超声波检测装置包括侧驱电机,所述侧驱电机通过螺栓安装在工作箱的内壁与外壁的两端。

16.作为本发明所述的钣金冲压成型自动化生产线的一种优选方案,其中:所述侧驱电机的输出端连接侧驱齿轮。

17.作为本发明所述的钣金冲压成型自动化生产线的一种优选方案,其中:所述侧驱齿轮设置为四组,四组所述侧驱齿轮均啮合连接活动板的侧面两端。

18.作为本发明所述的钣金冲压成型自动化生产线的一种优选方案,其中:所述活动板的前端下侧通过螺栓安装电动推杆,所述电动推杆的底端螺纹连接安装板,所述安装板的内部底端安装超声波测厚仪。

19.与现有技术相比:通过导向检测装置能够对钣金进行导向,且能够对导向的偏移情况进行检测;

20.通过倾斜检测装置向通孔内进行激光测距,使倾斜检测装置能够对钣金的移动进行检测,防止导向检测装置的损坏影响钣金的输送,且当钣金移动到送料传输机的最右端时,能够精准检测送料传输机是否处偏移状态;

21.通过夹取装置能够对钣金进行夹取和移动,减少机械臂的运动轨迹,增加工作效率,且防止机械臂在放置钣金时出现偏移,导致钣金冲压损坏的效果;

22.通过超声波检测装置能够对冲压好后的钣金进行质量检测,防止钣金冲压出现问题人工无法辨识处理的效果,且减少劳动力,增加检测的精准度的效果。

附图说明

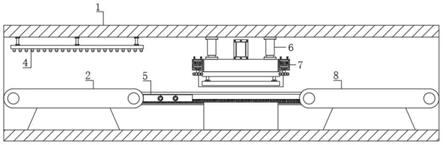

23.图1为本发明提供的整体结构示意图;

24.图2为本发明提供的工作箱结构示意图;

25.图3为本发明提供的送料传输机俯视结构示意图;

26.图4为本发明提供的导向检测装置结构示意图;

27.图5为本发明提供的倾斜检测装置结构示意图;

28.图6为本发明提供的夹取装置主视剖面结构示意图;

29.图7为本发明提供的夹取装置右视结构示意图;

30.图8为本发明提供的超声波检测装置右侧结构示意图;

31.图9为本发明提供的超声波检测装置主视结构示意图。

32.图中:工作箱1、送料传输机2、导向检测装置3、导向块31、通孔32、滚轮33、压力传感器34、弹簧35、固定块36、倾斜检测装置4、检测板41、红外测距器42、固定杆43、夹取装置5、电机51、驱动齿轮52、链条53、随动齿轮54、液压缸55、夹板56、微型液压杆57、滑板58、限位板59、冲压装置6、超声波检测装置7、侧驱电机71、侧驱齿轮72、活动板73、电动推杆74、安装板75、超声波测厚仪76、出料传输机8。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

34.本发明提供钣金冲压成型自动化生产线,具有减少机械臂的运动轨迹,增加工作效率,防止机械臂在放置钣金时出现偏移,导致钣金冲压损坏的,且达到能够对冲压好后的钣金进行质量检测,防止钣金冲压出现问题人工无法辨识处理,减少劳动力,增加检测的精准度的优点,请参阅图1-9,包括工作箱1、送料传输机2、导向检测装置3、倾斜检测装置4、夹取装置5、冲压装置6、超声波检测装置7和出料传输机8;

35.导向检测装置3设置在送料传输机2的表面两端,通过导向检测装置3能够对钣金进行导向,且能够对导向的偏移情况进行检测,导向检测装置3包括导向块31、通孔32、滚轮33、压力传感器34、弹簧35和固定块36,导向块31的表面设有通孔32,通过通孔32能够从上端对钣金的两端进行观察,查看钣金两端与滚轮33是否接触,再通过倾斜检测装置4检测钣金在移动过程中是否发生偏移,导向块31内部滑动连接滚轮33,通过滚轮33能够对钣金的移动进行限位,防止钣金过度偏移,滚轮33的支架内侧接触压力传感器34,滚轮33通过支架进行固定,防止滚轮33掉落,当钣金的两端与滚轮33进行接触时,滚轮33带动支架在导向块31微微滑动,从而使支架的内侧接触压力传感器34,使压力传感器34接收到钣金两端的压力,从而通过将移动过程中的受力数据在计算机中进行对比,进而可以得出钣金在移动过程中是否出现过度偏移的情况,方便及时制止,进行调整,导向块31的外壁连接弹簧35,起到连接的作用,弹簧35的另一端连接固定块36,起到连接的作用,固定块36固定连接在送料传输机2的内壁两端,当导向块31受到钣金两端的力时,导向块31在弹簧35的作用下进行回缩,再在弹簧35的作用下快速恢复到初始位置,防止钣金在移动中卡顿的效果;

36.倾斜检测装置4设置在送料传输机2的上端,通过倾斜检测装置4向通孔32内进行激光测距,使倾斜检测装置4能够对钣金的移动进行检测,防止导向检测装置3的损坏影响钣金的输送,且当钣金移动到送料传输机2的最右端时,能够精准检测送料传输机2是否处偏移状态,倾斜检测装置4包括检测板41、红外测距器42和固定杆43,检测板41的内部底端安装红外测距器42,起到固定安装的作用,防止红外测距器42掉落,且通过红外测距器42能够向通孔32内进行激光测距,能够对钣金的偏移情况进行检测,防止导向检测装置3的损坏

影响钣金的输送,检测板41的顶端四周通过螺栓安装固定杆43,起到连接的作用,固定杆43的顶端通过螺栓安装在工作箱1的内部顶端左侧,能够对检测板41进行固定连接,防止检测板41掉落;

37.夹取装置5移动在送料传输机2与出料传输机8之间,通过夹取装置5能够对钣金进行夹取和移动,减少机械臂的运动轨迹,增加工作效率,且防止机械臂在放置钣金时出现偏移,导致钣金冲压损坏的效果,夹取装置5包括电机51、驱动齿轮52、链条53、随动齿轮54、液压缸55、夹板56、微型液压杆57、滑板58和限位板59,电机51通过螺栓安装在工作箱1的外壁两端,起到固定的作用,电机51的输出端连接驱动齿轮52,起到驱动的作用,能够带动驱动齿轮52进行转动,驱动齿轮52外壁啮合连接链条53,从而能够带动链条53进行传动,链条53设置在工作箱1的内部两端,起到放置的作用,链条53的上端啮合连接随动齿轮54,起到驱动的作用,再通过随动齿轮54的上端滑动连接在工作箱1的内部两端,当启动电机51时,使电机51能够带动驱动齿轮52进行转动,使驱动齿轮52带动链条53传动,进而使链条53带动随动齿轮54在工作箱1的内部两端进行移动的效果,随动齿轮54的内部转动连接液压缸55,起到连接的作用,液压缸55的输出端连接夹板56,起到连接的作用,且通过夹板56能够对钣金进行夹取,夹板56的内壁螺纹连接微型液压杆57,起到推动的作用,微型液压杆57的输出端连接滑板58的表面,通过启动微型液压杆57能够带动滑板58在夹板56的内部滑动,进而方便对钣金进行拾取的效果,滑板58的滑动连接在夹板56的内部,方便滑板58进行移动,滑板58的表面外侧设有限位板59,起到阻挡和限位的作用,方便对钣金进行限位和夹取,限位板59设置为两组,两组限位板59之间夹取钣金,防止钣金脱离,随动齿轮54在送料传输机2与出料传输机8之间移动,从而使滑板58能够对夹取的钣金进行输送的效果,进而减少机械臂的运动轨迹,增加工作效率,且防止机械臂在放置钣金时出现偏移,导致钣金冲压损坏的效果;

38.超声波检测装置7设置在冲压装置6的上端,通过超声波检测装置7能够对冲压好后的钣金进行质量检测,防止钣金冲压出现问题人工无法辨识处理的效果,且减少劳动力,增加检测的精准度的效果,超声波检测装置7包括侧驱电机71、侧驱齿轮72、活动板73、电动推杆74、安装板75和超声波测厚仪76,侧驱电机71通过螺栓安装在工作箱1的内壁与外壁的两端,起到固定的作用,防止侧驱电机71掉落,侧驱电机71的输出端连接侧驱齿轮72,通过启动侧驱电机71,使侧驱电机71带动侧驱齿轮72进行转动,侧驱齿轮72设置为四组,四组侧驱齿轮72均啮合连接活动板73的侧面两端,通过侧驱齿轮72的转动能够带动活动板73进行移动,从而方便将安装板75移动到冲压装置6的中间,对钣金进行检测,且在收缩的状态下,不会对冲压装置6的操作造成影响,活动板73的前端下侧通过螺栓安装电动推杆74,起到连接的作用,电动推杆74的底端螺纹连接安装板75,通过电动推杆74能够对安装板75进行推动,安装板75的内部底端安装超声波测厚仪76,通过超声波测厚仪76接触钣金,能够对钣金的后端进行检测,防止冲压后的钣金出现损坏的效果。

39.在具体使用时,本领域技术人员将钣金放入送料传输机2的表面,通过送料传输机2进行传动,顺势使钣金接触滚轮33进行传动,对钣金进行限位,当在传输过程中与滚轮33接触时,滚轮33带动支架在导向块31微微滑动,从而使支架的内侧接触压力传感器34,使压力传感器34接收到钣金两端的压力,从而通过将移动过程中的受力数据在计算机中进行对比,进而可以得出钣金在移动过程中是否出现过度偏移的情况,方便及时制止,进行调整,

且在过程中,红外测距器42能够向通孔32内进行激光测距,能够对钣金的偏移情况进行检测,防止导向检测装置3的损坏影响钣金的输送,当运输到送料传输机2的最右端时,电机51带动驱动齿轮52和链条53转动,使链条53带动随动齿轮54进行滑动,使随动齿轮54带动夹板56移动到送料传输机2的最右端,此时启动液压缸55,使两组夹板56相互靠近,再启动微型液压杆57带动滑板58下移,移动到预先设定的尺寸后停止,此时钣金在送料传输机2的传动下向右端移动,接触滑板58的表面,当钣金彻底移动到滑板58的表面后,再次启动液压缸55和微型液压杆57,使两组限位板59与上端的夹板56对钣金进行夹取,防止钣金掉落,再启动电机51,使电机51带动钣金移动到冲压装置6的正中间,将钣金通过滑板58内侧的斜面滑入冲压装置6的冲压件上,当冲压完成后,通过启动侧驱电机71,使侧驱电机71带动侧驱齿轮72转动,从而使侧驱齿轮72带动活动板73移动,使活动板73移动到钣金的正上方,通过启动电动推杆74,使电动推杆74带动安装板75底端的超声波测厚仪76接触钣金表面,从而对冲压后钣金的质量进行检测,当检测出结果计算机进行记录,再次启动电机51,使滑板58通过斜面再次滑入滑板58的内部,被限位板59与夹板56夹取,运输到出料传输机8上,使出料传输机8将冲压好后的钣金进行运出,进而达到减少机械臂的运动轨迹,增加工作效率,防止机械臂在放置钣金时出现偏移,导致钣金冲压损坏的效果,且达到能够对冲压好后的钣金进行质量检测,防止钣金冲压出现问题人工无法辨识处理,减少劳动力,增加检测的精准度的效果。

40.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1