一种提高双相不锈钢焊缝中奥氏体含量的方法与流程

1.本发明涉及一种提高焊缝中奥氏体含量的方法,尤其涉及一种提高双相不锈钢焊缝中奥氏体含量的方法。

背景技术:

2.双相不锈钢在室温下的微观组织由奥氏体相和铁素体相组成,因而综合了奥氏体不锈钢和铁素体不锈钢的优点,具有良好的韧性、强度和优良的耐氯化物应力腐蚀性能,目前被广泛应用于海上和陆地油气、化工压力容器、纸浆和造纸等行业。

3.双相不锈钢焊接与奥氏体不锈钢等其它不锈钢的焊接有很大区别,决定双相不锈钢焊接质量的关键之一在于如何使双相不锈钢的焊缝金属组织保持有适量的铁素体组织和奥氏体组织。几乎所有的双相不锈钢从液相凝固后都是完全的铁素体组织,随着温度的下降,开始发生铁素体相向奥氏体相的转变,但焊后焊缝的冷却速度快,铁素体相转变成奥氏体相的数量少,导致室温时焊缝中的奥氏体相过少,也就是说,同样成分的焊缝和母材,焊缝中奥氏体相的数量要比母材中少得多。为了解决这个问题,可以通过采用高含ni量的焊材来增加双相不锈钢焊缝中ni的含量,因为ni是典型的奥氏体化元素,焊缝中ni含量增加后可以明显增加焊缝中奥氏体相的含量。如中国发明专利一种钛钙型渣系双相不锈钢焊条及其制备(cn201910883408.0)就采用了ni含量高达9.0%~11%的焊芯,中国发明专利一种带旁路送丝的双相不锈钢2507的等离子焊接工艺(cn201910535602.x)采用了高ni含量约9.5%的焊丝,中国发明专利超级双相不锈钢气体保护焊接用药芯焊丝及其制备方法(cn201910359667.3)采用了高ni含量11.0%~12.5%的药芯焊丝钢带。

4.但是,对于高冷却速度的焊接方法,如激光焊,电子束焊,即使采用了高ni含量的焊材也难以增加双相不锈钢焊缝中奥氏体的含量。效率高、成本低的自熔焊由于不用焊材,无法向焊缝中增加奥氏体化元素,其焊缝的奥氏体含量更是远低于母材。

5.为了解决双相不锈钢焊缝中奥氏体含量过低的问题,焊后进行固溶处理可以有效解决,但固溶处理通常要加热至1100℃左右再保温,非常耗能,并且对于一些较大的焊接结构进行焊后固溶处理无法实现。随焊加热可以降低焊缝金属的冷却速度,增加铁素体相到奥氏体相的转变量,从而有效增加奥氏体相的含量。但要满足双相不锈钢随焊加热的要求有很大的难度,首先加热速度要很快,能以同步于焊接速度把焊缝加热至很高的温度,其次直接焊缝的受热宽度要小,以确保焊缝两侧的母材不被直接加热,因为母材在高温下容易析出有害的脆性相,第三,加热过程应该使焊缝受热面受到严格保护,防止焊缝氧化,第四,加热不能够造成焊缝表层重熔。目前常用的加热方法,如火焰加热、感应加热及激光加热等均难以同时满足上述要求,不适合用作双相不锈钢焊缝的随焊加热方法。电弧直接加热(即被加热工件作为电弧的一极)可以在很短的时间内把焊缝加热至很高温度,且加热面小,并可配合惰性气体对焊缝进行很好的保护,但存在一个缺点,随焊加热时,电弧直接加热会造成焊缝表层的重熔。

技术实现要素:

6.发明目的:本发明目的是提供一种提高双相不锈钢焊缝中奥氏体含量的方法,可以提高焊缝中奥氏体的含量。

7.技术方案:本发明包括如下步骤:

8.步骤一、确定焊接工艺;

9.步骤二、通过试验在焊缝正面及焊缝背面分别确定至少两个随焊加热区间;

10.步骤三、通过试验确定在各加热区间进行间接电弧随焊加热的加热参数;

11.步骤四、施焊,并对上述多个加热区间同时进行间接电弧随焊加热。

12.所述步骤二中随焊加热区间的确定方法具体包括:

13.步骤2.1:在施焊过程中,随着焊接热源的移动,把表面温度为450-550℃所对应的焊缝正面区域设定为第一加热区间,把表面温度为350-450℃所对应的焊缝背面区域设定为第三加热区间;

14.步骤2.2:在施焊过程中,利用第一间接电弧加热系统和第三间接电弧加热系统分别对第一加热区间和第三加热区间进行间接电弧加热,使得经间接电弧加热后的焊缝正面的表面温度升至1100-1200℃,使得经间接电弧加热后的焊缝背面的表面温度升至1000-1100℃;

15.步骤2.3:在施焊过程中,保持对第一加热区间和第三加热区间进行间接电弧加热,把经间接电弧加热后焊缝正面的表面温度再次冷却至400-500℃的区域设定为第二加热区间;

16.步骤2.4:保持对第一、二及第三加热区间进行间接电弧加热,把经间接电弧加热后焊缝背面的表面温度再次冷却至400-500℃的区间设定为第四加热区间。

17.所述加热区间由间接电弧加热系统所产生的间接电弧对其加热。

18.所述焊缝正面或焊缝背面的表面温度的测温位置由下述方法确定:设间接电弧的弧长为l,间接电弧的中心在焊缝正面或焊缝背面的投影为点o,则焊缝正面或焊缝背面上距离o点距离为2l的位置为测温位置。

19.所述步骤三中需分别调整并确定各加热区间的加热参数,使得经第一加热区间电弧加热后的焊缝正面的表面温度保持在1100-1200℃,经第二加热区间电弧加热后的焊缝背面的表面温度保持在1000-1100℃;经第三加热区间加热后的焊缝正面的表面温度保持在1000-1100℃,经第四加热区间加热后的焊缝背面的表面温度保持在1000-1100℃。

20.所述步骤四在加热时采用保护气体对焊缝的各被加热区进行保护。

21.有益效果:本发明利用间接电弧加热技术对双相不锈钢焊缝进行间接电弧加热,不但加热速度很快,并且和焊缝是微接触或不接触加热,可以避免电弧重熔焊缝表层;对焊缝特定区间进行随焊加热,既充分利用了焊后余热,降低了加热能耗,又能让焊缝较长时间处于高温段,促进了焊缝中奥氏体含量的提高;间接电弧加热功率小,在节电的同时实现对焊缝金属快速加热。

附图说明

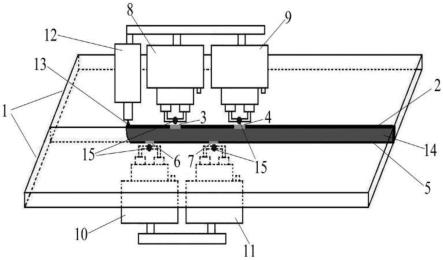

22.图1是本发明采用的随焊加热示意图;

23.图2为采用本发明方法所得焊缝的金相照片(500倍);

24.图3为采用传统方法所得焊缝的金相照片(500倍)。

具体实施方式

25.下面结合附图对本发明作进一步说明。

26.如图1所示,本发明采用焊枪12对焊件1进行焊接形成焊缝14,焊件1材质为双相不锈钢2205,板厚5mm,焊接方法为等离子弧自熔焊,焊接方式为自动焊,单道焊。焊缝正面2和焊缝背面5分别设有至少两个间接电弧加热系统,所有间接电弧加热系统均与焊枪12同步运动。本实施例采用四个间接电弧加热系统,包括设置于焊缝正面2上方的第一间接电弧加热系统8和第二间接电弧加热系统9,以及设置于焊缝背面5下方的第三间接电弧加热系统10和第四间接电弧加热系统11。四个间接电弧加热系统均位于焊枪12的后方,其中,第一间接电弧加热系统8比第二间接电弧加热系统9更靠近焊枪12,第三间接电弧加热系统10比第四间接电弧加热系统11更靠近焊枪12。

27.本发明的方法包括以下步骤:

28.步骤一、确定焊接工艺

29.通过试验,确定等离子弧自熔焊的焊接工艺参数,包括焊接电流,焊接电压、焊接速度,离子气流量、保护气体流量、钨极直径、喷嘴至工件的距离等。对于本实施例,确定的焊接工艺参数为:焊接电流152a,电压26v,焊接速度22cm/min,离子气流量为3.8l/min,保护气流量为22l/min,钨极采用直径2.4mm的铈钨极,喷嘴至工件的距离为4mm。

30.步骤二、通过试验在焊缝正面2确定两个随焊加热区间,包括第一加热区间3和第二加热区间4,在焊缝背面5确定两个随焊加热区间,包括第三加热区间6和第四加热区间7。

31.对焊件1施焊时,随着焊接热源13(焊枪12所产生的等离子焊接电弧)与焊件1之间发生相对移动,在焊接热源13后方形成逐渐变长的焊缝14,距焊接热源13的距离不同,焊缝14表面的温度不同,距离焊枪12最近的焊缝14为刚凝固的焊缝14,其表面温度为双相不锈钢2205的固相线温度(约1410℃),距离焊接热源13越远,则焊缝14表面温度越低,距焊接热源13距离一定的焊缝14位置,则焊缝14表面的温度基本保持稳定。

32.其中,加热区间的确定方法具体包括:

33.步骤2.1:在施焊过程中,随着焊接热源13的移动,把与焊接热源13相对距离为5.8-6.5cm,表面温度为450-550℃所对应的焊缝正面2区域设定为第一加热区间3,把与焊接热源13相对距离为3.2-4.0cm,表面温度为350-450℃所对应的焊缝背面5区域设定为第三加热区间6;

34.步骤2.2:在施焊过程中,利用第一间接电弧加热系统8和第三间接电弧加热系统10分别对第一加热区间3和第三加热区间6进行间接电弧加热,确定合适的加热参数,使得经间接电弧加热后的焊缝正面2的表面温度升至1100-1200℃,使得经间接电弧加热后的焊缝背面5的表面温度升至1000-1100℃;

35.步骤2.3:在施焊过程中,保持对第一加热区间3和第三加热区间6进行间接电弧加热,把与焊接热源13相对距离为13.5-14.6cm,经间接电弧加热后焊缝正面2的表面温度再次冷却至400-500℃的区域设定为第二加热区间4;

36.步骤2.4:保持对第一、二及第三加热区间进行间接电弧加热,把与焊接热源13相对距离9.2-10.5cm,经间接电弧加热后焊缝背面5的表面温度再次冷却至400-500℃的区间

设定为第四加热区间7。

37.对于上述加热,由第一间接电弧加热系统8所产生的间接电弧15实现对第一加热区间3的间接电弧加热,由第二间接电弧加热系统9所产生的间接电弧15实现对第二加热区间4的间接电弧加热,由第三间接电弧加热系统10所产生的间接电弧15实现对第三加热区间6的间接电弧加热,由第四间接电弧加热系统11所产生的间接电弧15实现对第四加热区间7的间接电弧加热,下同。

38.经过间接电弧加热后的焊缝正面2或焊缝背面5的表面温度的测温位置由下述方法确定,设间接电弧15的弧长为l,间接电弧15的中心在焊缝正面2或焊缝背面5的投影为点o,则焊缝正面2或焊缝背面5上距离o点距离为2l的位置为测温位置。本实施例中,间接电弧15的弧长为5mm,测温位置为焊缝正面2或焊缝背面5上距离o点10mm的位置。

39.步骤三、通过试验确定在各加热区间进行间接电弧随焊加热的加热参数

40.在正式施焊过程中,需要同时对第一加热区间3、第二加热区间4、第三加热区间6、第四加热区间7进行间接电弧加热,由于同时对四个加热区间加热时的焊缝14温度变化有别于只对其中一部分加热区间进行加热时的情况,所以在该步骤中需要分别调整并确定各加热区间的加热参数,使得经过第一加热区间3间接电弧加热后的焊缝正面2的表面温度保持在1100-1200℃,经过第二加热区间4电弧加热后的焊缝背面5的表面温度保持在1000-1100℃;经过第三加热区间6加热后的焊缝正面2的表面温度保持在1000-1100℃,经过第四加热区间7加热后的焊缝背面5的表面温度保持在1000-1100℃。

41.步骤四、施焊,并对第一加热区间3、第二加热区间4、第三加热区间6、第四加热区间7等四个加热区间同时进行间接电弧随焊加热,加热时,采用惰性气体作为保护气体对焊缝14的各被加热区进行保护。采用步骤一所确定的焊接工艺参数开始正式焊接,同时采用步骤二所确定的四个加热区间及步骤三所确定的各加热区间的加热参数进行间接电弧随焊加热。

42.间接电弧15加热有别于直接电弧加热,直接电弧加热时,被加热对象为电弧的阴极或阳极,可瞬间使被加热金属熔化,而间接电弧加热时,被加热对象和电弧无关,既被加热对象不作为电弧的阴极或阳极。间接电弧加热保留了电弧加热具有速度快、耗能小的优点,又避免了电弧加热容易引起被加热对象熔化的缺点,因此很适合本发明对双相不锈钢焊缝14的随焊加热。

43.采用本发明的方法所得到的焊缝14的金相照片如图2所示,图2中箭头所示的组织为奥氏体,焊缝14中的奥氏体含量约为45%。而没有采用本发明方法所得到的焊缝14的金相照片如图3所示,图3中箭头所示的组织为奥氏体,焊缝14中的奥氏体含量约为25%。说明采用本发明的方法后,双相不锈钢焊缝中的奥氏体含量得到了大幅度提高,这得益于对焊缝14进行随焊多点的快速电弧间接加热,增长了焊缝金属处于高温段的时间,使焊缝14中的铁素体相有充分的时间转化为奥氏体相。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1