一种用于飞秒激光光束轨迹精确可控的扫描方法与流程

一种用于飞秒激光光束轨迹精确可控的扫描方法

【技术领域】

1.本发明属于飞秒激光加工技术领域,具体涉及一种用于飞秒激光光束轨迹精确可控的扫描方法。

背景技术:

2.自激光问世以来,激光微纳加工技术一直是微纳米加工技术的主要手段之一。激光直写微纳加工技术是指利用强度可调节的激光束,在材料表面进行直接曝光从而形成所需的微纳结构。飞秒激光与传统长脉冲激光相比,其加工能量损失小,利用率高。飞秒激光微纳加工由于其无污染、非接触、损伤阈值低、加工精度高以及冷加工等特点,提供了一种全新的制备大面积微纳结构的方法,其成功的应用已经覆盖微电子学、仿生学、材料化学等多个领域。

3.传统的微孔加工技术主要包括机械加工、电火花、化学腐蚀、超声波打孔等技术,这些技术各有特点,但已经无法满足更高的微孔加工需求。为了获得最佳的喷油雾化效果,提升燃油燃烧效率,部分汽车类喷射零件上要求加工不同孔型锥度的喷孔。

4.目前已有相关的研究,例如中国专利申请号cn201910299942.7一种基于空间光束整形的飞秒激光加工阵列微孔的系统,利用空间光调制器slm,通过设计不同的相位,将单束飞秒激光整形成为具有特定空间分布的多光束阵列光场,调整激光重复频率、激光束腰半径,激光脉冲能量,最后通过光学器件搭建光路将整形完的飞秒激光聚焦到样品表面,实现在多种材料上的高质量、无接触、高效率、大面积的阵列微孔加工,具有高度可重复性与灵活性,该发明系统应用于阵列微孔工时,有效避免由于激光本身高斯分布所引起的分束不均一性,提高阵列微孔的均一性与质量,通过空间光调制器所加载相位的变化可以自由调控阵列微孔的数量与分布,无需配置多种元件,具有高度可调节性。

5.在微纳加工过程中,利用激光直写技术,单激光束经透镜聚焦后可在材料上制作出单个微孔结构,这严重约束了大面积微孔阵列制备的效率。另外,对于线偏振的单激光束聚焦,其加工出的微孔的纵深比也很低。

6.目前喷油孔的加工大多采用电火花工艺,部分采用长脉冲激光加工方式.这两种加工方式都属于热熔加工,加工过程中会在孔边缘和孔壁上形成毛刺、残渣等缺陷,加工准确度也很难满足“国六”排放标准要求。国内外很多机构对相关加工工艺和设备进行了大量的开发研究工作,但要实现这种高准确度倒锥喷孔加工的工程应用还有待进一步研究。

技术实现要素:

7.针对现有技术中喷油孔的加工大多采用电火花工艺或者长脉冲激光加工方式.这两种加工方式都属于热熔加工,加工过程中会在孔边缘和孔壁上形成毛刺、残渣等缺陷,本发明提供了一种用于飞秒激光光束轨迹精确可控的扫描方法。

8.本发明的目的通过以下技术方案实现:

9.发明人将研究聚焦透镜的入射光束进行平移,使平移方向与光束偏摆方向相反,

且平移的距离至少大于光束直径的一半,保证光束的边缘在光线传播方向上与孔轴线大于零度,绕光轴旋转且逐层进给,就实现倒锥孔的成形;同时,在x/y/z三个方向上进行协调编程控制,并进行包括功率、焦点位置、扫描时间等影响锥度因素的工艺试验,实现制孔锥度高精度控制工艺技术开发。

10.本发明中光束随转角变化时的偏移量p:

[0011][0012]

加工孔径r:

[0013][0014]

加工孔锥度β:

[0015][0016]

其中f为聚焦透镜焦距、θ1为平行平板相对于水平方向倾斜的角度,θ2为偏转光楔楔角、为偏转光楔相对于初始合成偏转角为0时两光楔的相对转角、φ为两个平行平板相对于最小偏移量状态的相对转角、h表示两平行平板厚度之和、d为激光光束直径、n表示光楔和平板材料的折射率。

[0017]

本发明提供的飞秒激光光束轨迹精确控制扫描系统,含有工控机、飞秒激光器、协同控制系统、激光器控制模块、光束偏转模块、光束平移模块、扩束器、偏转光楔组、平行平板组,以及扫描分布、速度、激光功率、锥度等参数控制模块;扩束器包括凹透镜和第一凸透镜,偏转光楔组包括上偏转光楔和下偏转光楔,平行平板组包括平行平板组上平板和平行平板组下平板,凹透镜、第一凸透镜、全反射棱镜、上偏转光楔、下偏转光楔、平行平板组上平板、平行平板组下平板、聚焦凸透镜依次设置在飞秒激光器的输出光路上;激光器控制模块控制飞秒激光器,光束偏转控制模块控制偏转光楔组的上偏转光楔和下偏转光楔,光束平移控制模块控制平行平板组上平板和平行平板组下平板;激光器控制模块、光束偏转控制模块、光束平移控制模块通过数据线与协同控制系统连接,协同控制系统通过数据线与工控机连接;

[0018]

其中所述的光束平移控制模块控制平行平板组上平板和平行平板组下平板,是通过控制平板的偏转角度来控制光束平移距离,在高速旋转时能够方便、快速又精确的实现光束绕光轴旋转且逐层进给,就实现倒锥孔的加工成形;

[0019]

所述上偏转光楔和下偏转光楔的楔角≤5

°

,并且上偏转光楔和下偏转光楔之间具有气体间隙,上偏转光楔和下偏转光楔绕光轴相对转动,光束经过光楔后与光轴产生一个夹角,该夹角等于两个偏转光楔的合成角度;当两个偏转光楔的楔角方向相反,这时产生的偏转角度为0

°

,双光楔的作用相当于平行平板,光线仅产生上下位置的微小偏移量;当两个偏转光楔的楔角方向相同,既两个偏转光楔的相对转动为180

°

,此时产生的偏转角最大为

单光楔产生偏转角的2倍;若两个光楔相对转动角度为360

°

,则产生反向的最大偏转角;

[0020]

其中所述的上偏转光楔和下偏转光楔绕光轴相对转动,其中的光轴就是光路,这个夹角通过详细的计算过程获得,是动态角度,不是静态角度;光束经过光楔后与光轴产生一个夹角,该夹角等于两个偏转光楔的合成角度,这个合成角度通过详细的计算过程获得,是动态角度;

[0021]

所述的平行平板组由两块等厚的平行平板组成,当带有一定角度的光束入射到平行平板上,通过驱动电机控制两个平行平板的相对转动角度,出射光束会相对入射光束有一个位移偏移量;当平行平板倾斜角度一定时,两平板平行时,偏移量最大;当两个平板互补(平移量为0时),两者之间有相互旋转时,在0~90

°

的范围内,平板偏移量会随着相对转角的增大而增大。

[0022]

激光器出射的光束先经过扩束器对光束进行扩束准直,然后经过偏转光楔组后与光轴产生一个很小的夹角,再经过平行平板组产生一定的平移,再经过聚焦透镜聚焦于偏离光轴一微小距离的焦平面上;当偏转光楔组和平行平板组同步高速转动,焦平面上会形成圆形轨迹,通过实时改变光楔相对偏转角度和平行平板相对转动角度可实现大深径比及锥度可控微孔的加工。

[0023]

通过改变平行平板与水平方向的倾斜角调节光束偏移量;通过改变偏转光楔合成角和聚焦透镜焦距调节加工孔径;通过改变平行平板总厚度、光束直径、下光楔到聚焦透镜的距离和聚焦透镜的焦距调节加工孔锥度。

[0024]

因此,只要精确控制双光楔的相对转角和平行平板的倾斜度,就可以做到加工轨迹可编程、孔型可控。

[0025]

本发明还涉及一种用于飞秒激光光束轨迹精确可控的扫描方法,包括如下步骤:

[0026]

1)上述飞秒激光光束轨迹精确控制扫描系统中的飞秒激光出射的光束先经过扩束器对光束进行扩束准直,再通过全反射棱镜到达偏转光楔组的上偏转光楔,依次经过偏转光楔组的下偏转光楔,偏转光楔组在控制转角精度的情况下可以实现光束的精确偏转;

[0027]

2)偏转后的光束再进入平行平板组上平板、平行平板组下平板,平行平板组上平板和平行平板组下平板两者夹角的不同可精确实现光束的平移距离;

[0028]

3)经过平移后的光束进入聚焦凸透镜,被聚焦的光束达到被加工件上,在工控机综合控制扫描分布、电机转速、激光功率、锥度等参数精确控制下,进行精确加工。

[0029]

和现有技术相比,本发明具有如下优点:

[0030]

1、本发明所述的飞秒激光光束轨迹精确控制扫描系统,作为激光超精细制孔的核心装置是控制激光束实现高精度圆柱孔、锥孔及异型孔加工的关键技术,也是实现无热效应微加工的重要手段,该系统主要包括光束旋切扫描装置加工系统,光束旋切扫描装置采用超高平行度平板实现光束的可编程平移控制,并与高精度的偏转光楔(≤0.1

°

)同步转动,满足光束微螺旋旋切扫描,并可根据加工需求合理规划扫描路径,适用于孔径及锥度可控的高精度高品质微孔加工。同时,采用陶瓷球轴承支撑、超轻量化转子等结构设计,实现扫描模块高速长寿命高可靠性工作;运行状态监控技术,保障扫描模块的稳定性和可靠性。

[0031]

2、本发明所述的一种用于飞秒激光光束轨迹精确可控的扫描方法,通过控制双光楔与平行平板的同步运动,实现激光束在加工过程中实现同步动态平移,并且改变偏转角可使光束横移量发生改变,从而实现加工孔锥度精准可控,突破传统电火花加工较难实现

的超精密、表面完整性良好的大k系数倒锥微小孔加工。

【附图说明】

[0032]

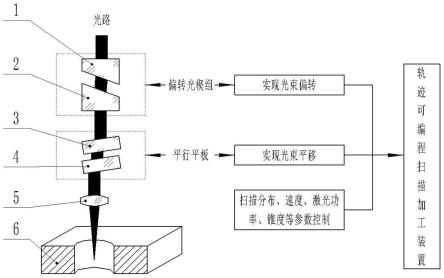

图1是本发明实施例中的飞秒激光光束轨迹精确控制扫描系统的图;

[0033]

图2本发明实施例中偏转光楔合成角度示意图;

[0034]

图3本发明实施例中平行平板组偏移量示意图;

[0035]

图4本发明实施例中飞秒激光加工不同孔型的原理图;

[0036]

图5本发明实施例中轨迹可编程扫描加工方法示意图;

[0037]

图6是实施例1的飞秒激光光束轨迹精确可控的扫描方法加工与电火花加工对比图(图6a是电火花加工微孔的图,图6b是飞秒激光光束轨迹精确可控的扫描方法加工微孔的图)

[0038]

附图标记:

[0039]

1、上偏转光楔;2、下偏转光楔;3、平行平板组上平板;4、平行平板组下平板;5、聚焦凸透镜;6、被加工工件。

【具体实施方式】

[0040]

以下结合实施例对本发明的具体实施方式做进一步说明。

[0041]

实施例:

[0042]

一种用于飞秒激光光束轨迹精确可控的扫描方法,包括如下步骤:

[0043]

1)飞秒激光光束轨迹精确控制扫描系统中的飞秒激光出射的光束先经过扩束器对光束进行扩束准直,再通过全反射棱镜到达偏转光楔组的上偏转光楔1,依次经过偏转光楔组的下偏转光楔2,偏转光楔组在控制转角精度的情况下可以实现光束的精确偏转;

[0044]

2)偏转后的光束再进入平行平板组上平板3、平行平板组下平板4,平行平板组上平板3和平行平板组下平板4两者夹角的不同可精确实现光束的平移距离;

[0045]

3)经过平移后的光束进入聚焦凸透镜5,被聚焦的光束达到被加工件上,在工控机综合控制扫描分布、电机转速、激光功率、锥度等参数精确控制下,进行精确加工;

[0046]

所述的飞秒激光光束轨迹精确控制扫描系统,含有工控机、飞秒激光器、协同控制系统、激光器控制模块、光束偏转模块、光束平移模块、扩束器、偏转光楔组、平行平板组,以及扫描分布、速度、激光功率、锥度等参数控制模块;扩束器包括凹透镜和第一凸透镜,偏转光楔组包括上偏转光楔1和下偏转光楔2,平行平板组包括平行平板组上平板3和平行平板组下平板4,凹透镜、第一凸透镜、全反射棱镜、上偏转光楔1、下偏转光楔2、平行平板组上平板3、平行平板组下平板4、聚焦凸透镜5依次设置在飞秒激光器的输出光路上;激光器控制模块控制飞秒激光器,光束偏转控制模块控制偏转光楔组的上偏转光楔1和下偏转光楔2,光束平移控制模块控制平行平板组上平板3和平行平板组下平板4;激光器控制模块、光束偏转控制模块、光束平移控制模块通过数据线与协同控制系统连接,协同控制系统通过数据线与工控机连接;

[0047]

其中所述的光束平移控制模块控制平行平板组上平板3和平行平板组下平板4,是通过控制平板的偏转角度来控制光束平移距离,在高速旋转时能够方便、快速又精确的实现光束绕光轴旋转且逐层进给,就实现倒锥孔的加工成形;

[0048]

所述上偏转光楔1和下偏转光楔2的楔角≤5

°

,并且上偏转光楔1和下偏转光楔2之间具有气体间隙,上偏转光楔1和下偏转光楔2可以绕光轴相对转动,光束经过光楔后会与光轴产生一个夹角,该夹角等于两个偏转光楔的合成角度;当两个偏转光楔的楔角方向相反,这时产生的偏转角度为0

°

,双光楔的作用相当于平行平板,光线仅产生上下位置的微小偏移量;当两个偏转光楔的楔角方向相同,既两个偏转光楔的相对转动为180

°

,此时产生的偏转角最大为单光楔产生偏转角的2倍;若两个光楔相对转动角度为360

°

,则产生反向的最大偏转角;

[0049]

其中所述的上偏转光楔1和下偏转光楔2绕光轴相对转动,其中的光轴就是光路,这个夹角通过详细的计算过程获得,是动态角度,不是静态角度;光束经过光楔后与光轴产生一个夹角,该夹角等于两个偏转光楔的合成角度,这个合成角度通过详细的计算过程获得,是动态角度;

[0050]

所述的平行平板组由两块等厚的平行平板组成,当带有一定角度的光束入射到平行平板上,通过驱动电机控制两个平行平板的相对转动角度,出射光束会相对入射光束有一个位移偏移量;当平行平板倾斜角度一定时,两平板平行时,偏移量最大;当两个平板互补,平移量为0时,两者之间有相互旋转时,在0~90

°

的范围内,平板偏移量会随着相对转角的增大而增大;

[0051]

激光器出射的光束先经过扩束器对光束进行扩束准直,然后经过偏转光楔组后与光轴产生一个很小的夹角,再经过平行平板组产生一定的平移,再经过聚焦透镜聚焦于偏离光轴一微小距离的焦平面上;当偏转光楔组和平行平板组同步高速转动,焦平面上会形成圆形轨迹,通过实时改变光楔相对偏转角度和平行平板相对转动角度可实现大深径比及锥度可控微孔的加工;

[0052]

通过改变平行平板与水平方向的倾斜角调节光束偏移量;通过改变偏转光楔合成角和聚焦透镜焦距调节加工孔径;通过改变平行平板总厚度、光束直径、下光楔到聚焦镜的距离和聚焦镜的焦距调节加工孔锥度。

[0053]

图1是飞秒激光光束轨迹精确控制扫描系统;

[0054]

图2偏转光楔合成角度示意图;

[0055]

图3平行平板组偏移量示意图;

[0056]

图4飞秒激光加工不同孔型的原理图;

[0057]

图5轨迹可编程扫描加工方法示意图。

[0058]

对比例:

[0059]

传统喷油孔的加工大多采用电火花工艺加工方式,电火花加工方法如下:

[0060]

进行电火花加工时,工具电极和工件分别接脉冲电源的两极,并浸入工作液中,或将工作液充入放电间隙,通过间隙自动控制系统控制工具电极向工件进给,当两电极间的间隙达到一定距离时,两电极上施加的脉冲电压将工作液击穿,产生火花放电。

[0061]

在放电的微细通道中瞬时集中大量的热能,温度可高达一万摄氏度以上,压力也有急剧变化,从而使这一点工作表面局部微量的金属材料立刻熔化、气化,并爆炸式地飞溅到工作液中,迅速冷凝,形成固体的金属微粒,被工作液带走;这时在工件表面上便留下一个微小的凹坑痕迹,放电短暂停歇,两电极间工作液恢复绝缘状态;紧接着,下一个脉冲电压又在两电极相对接近的另一点处击穿,产生火花放电,重复上述过程;这样,虽然每个脉

冲放电蚀除的金属量极少,但因每秒有成千上万次脉冲放电作用,就能蚀除较多的金属,具有一定的生产率,在保持工具电极与工件之间恒定放电间隙的条件下,一边蚀除工件金属,一边使工具电极不断地向工件进给,最后便加工出与工具电极形状相对应的形状来。

[0062]

由于电火花放电过程产生熔融凹坑,加工表面粗糙,加工精度低。

[0063]

图6是电火花加工与实施例1的飞秒激光光束轨迹精确可控的扫描方法加工对比图(图6a是电火花加工微孔的图,图6b是飞秒激光光束轨迹精确可控的扫描方法加工微孔的图)。

[0064]

以上所述仅为本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,做出若干改进和变化,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1