大螺旋角细长齿轮的加工方法与流程

1.本发明涉及齿轮加工技术领域,尤其涉及一种大螺旋角细长齿轮的加工方法。

背景技术:

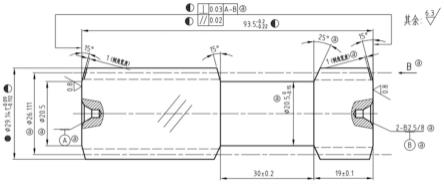

2.某汽车差速器的行星齿轮mn=2.5,齿数z=7,螺旋角bf1=

±

47.9167

°

(分左、右旋两种,具体结构见图1),分圆法向压力角afn1=30

°

,变位系数xn=0.0105,da=29.4,di=21.684,齿宽度l=93.5(中间有30mm空刀)。在加工该类大螺旋角细长齿轮时,因为滚刀头架的角度一般扳得很大(大于45

°

),会导致滚刀头架远端与机床底部及油管发生干涉。

3.现有技术方法存在的问题:

4.1、常用数控滚齿机一般只能加工螺旋角在

±

45

°

以内的齿轮;

5.2、滚齿机刀架与机床底部及油管等发生干涉;

6.3、滚刀无法窜刀,刀具寿命低;

7.4、切削力大,工件传递扭矩不可靠,质量不稳定;

8.5、滚齿效率低,加工成本高。

9.该行星齿轮只能采用专用滚齿机来进行加工,设备昂贵,加工成本高。

技术实现要素:

10.为解决以上问题,本发明提供一种大螺旋角细长齿轮的加工方法,能够对大于45

°

螺旋角的齿轮在常规机床上加工。

11.本发明采用的技术方案是:一种大螺旋角细长齿轮的加工方法,其特征在于:包括以下步骤:

12.s1:确定齿轮的基本参数:法向模数mn1、齿数z、分圆法向压力角afn1、分圆螺旋角bf1、分圆法向弧齿厚sfn1;

13.原分圆端面压力角aft1=arctg(tg(afn1)/cos(bf1))

14.原分圆直径df1=mn1/cos(bf1)*z

15.原基圆直径d01=mn1/cos(bf1)*z*cos(aft1)=d02

16.s2:转换为小螺旋角bf2的参数:

17.根据齿轮导程=π*df1/tg(bf1)=π*df2/tg(bf2),得出

18.新分圆直径df2=df1/tg(bf1)*tg(bf2)

19.新分圆法向模数mn2=df2*cos(bf2)/z1

20.新分圆端面压力角aft2=arccos(d01/df2)

21.invaft2=tg(aft2)-aft2

22.新分圆法向压力角afn2=arctg(tg(aft2)*cos(bf2))

23.新分圆端面弧齿厚sft2=(sft1/df1+invaft1-invaft2)*df2

24.新分圆法向弧齿厚sfn2=sft2*cos(bf2)

25.新分圆法向变位系数xn2=(sfn2-π*mn2/2)/2/mn2/tg(afn2);

26.s3:设计专用滚刀:滚刀螺旋升角wf满足:sin(wf)=mn2*zn/dfg,增加滚刀头数zn,减小滚刀分圆直径dfg可以增大滚刀的螺旋升角wf,因而可以进一步减小滚刀安装角;

27.dfg=mn2*zn/sin(wf)

28.deg=dfg+2*(df2-di)/2,deg为滚刀外径。

29.作为优选,适用于螺旋角为45

°

~50

°

的细长齿轮加工。

30.作为优选,bf2小于45

°

。

31.作为优选,da=29.4,di=21.684,mn1=2.5,z=7,bf1=47.9167

°

,afn1=30

°

,sfn1=3.957-(0.09+0.12)/2=3.852,

32.原分圆端面压力角:

33.aft1=arctg(tg(afn1)/cos(bf1))=40.74314

°

34.invaft1=tg(aft1)-aft1=0.1503448

35.原分圆直径:df1=mn1/cos(bf1)*z=2.5/cos47.9167

°

=26.1112

36.原基圆直径:d01=mn1/cos(bf1)*z*cos(aft1)=19.78298

37.转换为小螺旋角后的新齿轮参数:

38.初取新分圆处的螺旋角:bf2=42.51737

°

39.根据齿轮导程=π*df1/tg(bf1)==π*df2/tg(bf2),得

40.新分圆直径:df2=df1/tg(bf1)*tg(bf2)=21.61983

41.新分圆法向模数:mn2=df2*cos(bf2)/z=2.27648

42.新分圆端面压力角:aft2=arccos(d01/df2)=23.78835

°

43.invaft2=tg(aft2)-aft2=0.0256247

44.新分圆法向压力角:afn2=arctg(tg(aft2)*cos(bf2))=18.00

°

45.新分圆端面弧齿厚:

46.sft2=(sft1/df1+invaft1-invaft2)*df2=7.638

47.新分圆法向弧齿厚:sfn2=sft2*cos(bf2)=5.6298

48.新分圆法向变位系数:

49.xn2=(sfn2-π*mn2/2)/2/mn2/tg(afn2)=1.3884;

50.设计专用滚刀:减小滚刀分圆直径dfg,增加滚刀头数zn;

51.dfg=mn*zn/sin(wf)

52.由于齿轮齿数太少z=7,初取滚刀头数zn=1,螺选升角ωf=2

°

,

53.deg=mn*zn/sin(ωf)+(21.61983-21.684)=65.1,按标准选取滚刀直径deg=70mm

54.dfg=deg-2*(df2-di)/2=70-(21.61983-21.684)=70.0642,

55.ωf=1

°

52

′

12

″

=1.87

°

;

56.滚齿干涉校核:

57.滚刀安装角δ=β-ωf=42.51737

°‑

1.87

°

=40.64737

°

。

58.本发明取得的有益效果是:

59.1、能有效保证产品加工质量:通过减小齿轮分圆螺旋角到42.51737

°

后,滚刀安装角也随之减小到了40.64737

°

,降低了滚齿时的轴向切削力,同时相当于增大了工件的刚度,有效保证了齿轮的滚齿精度和表面质量;

60.2、能彻底消除滚齿干涉风险:由于滚刀安装角减小了约5.4

°

,滚刀刀架远端的高度升高了400*tan(5.4

°

)=38mm,消除了刀架与机床底部及油管的干涉。同时,也让滚刀可以进行适当的窜刀,提高滚刀的使用寿命,降低滚齿成本;

61.3、能大幅提高产品加工效率:本发明实施前,原来滚削一件分两次进刀,需要约50分钟,而现在普通滚齿只需一次进刀12分钟滚削完成,效率至少提升了4倍;如采用高效滚齿机,时间会更短。本发明目前已应用到差速器行星轮的量产工艺中,并能在同行业内外广泛推广应用。

附图说明

62.图1-2为待加工齿轮的结构示意图;

具体实施方式

63.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

64.如图1-2,本发明的一种大螺旋角细长齿轮的加工方法,具备包括以下步骤:

65.1、首先确定齿轮参数:

66.已知:齿轮齿顶圆直径da、齿根圆直径di、模数mn1,齿数z,分圆螺旋角bf1,分圆法向弧齿厚sfn1(见图1和图2)。

67.da=29.4,di=21.684,mn1=2.5,z=7,bf1=47.9167

°

,afn1=30

°

68.sfn1=3.957-(0.09+0.12)/2=3.852

69.原分圆端面压力角:

70.aft1=arctg(tg(afn1)/cos(bf1))=40.74314

°

71.invaft1=tg(aft1)-aft1=0.1503448

72.原分圆直径:df1=mn1/cos(bf1)*z=2.5/cos47.9167

°

=26.1112

73.原基圆直径:d01=mn1/cos(bf1)*z*cos(aft1)=19.78298;

74.2、转换为小螺旋角后的新齿轮参数

75.初取新分圆处的螺旋角:bf2=42.51737

°

76.根据齿轮导程=π*df1/tg(bf1)==π*df2/tg(bf2),得

77.新分圆直径:df2=df1/tg(bf1)*tg(bf2)=21.61983

78.新分圆法向模数:mn2=df2*cos(bf2)/z=2.27648

79.新分圆端面压力角:aft2=arccos(d01/df2)=23.78835

°

80.invaft2=tg(aft2)-aft2=0.0256247

81.新分圆法向压力角:afn2=arctg(tg(aft2)*cos(bf2))=18.00

°

82.新分圆端面弧齿厚:

83.sft2=(sft1/df1+invaft1-invaft2)*df2=7.638

84.新分圆法向弧齿厚sfn2=sft2*cos(bf2)=5.6298

85.新分圆法向变位系数:

86.xn2=(sfn2-π*mn2/2)/2/mn2/tg(afn2)=1.3884

87.3、设计专用滚刀(根据新参数设计刀具)

88.减小滚刀分圆直径dfg,增加滚刀头数zn;

89.dfg=mn*zn/sin(wf)

90.由于齿轮齿数太少z=7,初取滚刀头数zn=1,螺选升角ωf=2

°

91.滚刀外径deg=mn*zn/sin(ωf)+(21.61983-21.684)=65.1,按标准选取滚刀直径deg=70mm

92.dfg=deg-2*(df2-di)/2=70-(21.61983-21.684)=70.0642

93.ωf=1

°

52

′

12

″

=1.87

°

;

94.4、滚齿干涉校核:

95.滚刀安装角δ=β-ωf=42.51737

°‑

1.87

°

=40.64737

°

96.在此,需要说明的是,上述技术方案的描述是示例性的,本说明书可以以不同形式来体现,并且不应被解释为限于本文阐述的技术方案。相反,提供这些说明将使得本发明公开将是彻底和完整的,并且将向本领域技术人员充分传达本说明书所公开的范围。此外,本发明的技术方案仅由权利要求的范围限定。

97.用于描述本说明书和权利要求的各方面公开的形状、尺寸、比率、角度和数字仅仅是示例,因此,本说明书和权利要求的不限于所示出的细节。在以下描述中,当相关的已知功能或配置的详细描述被确定为不必要地模糊本说明书和权利要求的重点时,将省略详细描述。

98.在使用本说明书中描述的“包括”、“具有”和“包含”的情况下,除非使用否则还可以具有另一部分或其他部分,所用的术语通常可以是单数但也可以表示复数形式。

99.应该指出,尽管在本说明书可能出现并使用术语“第一”、“第二”、“顶部”、“底部”、“一侧”、“另一侧”、“一端”、“另一端”等来描述各种不同的组件,但是这些成分和部分不应受这些术语的限制。这些术语仅用于区分一个成分和部分和另一个成分和部分。例如,在不脱离本说明书的范围的情况下,第一部件可以被称为第二部件,并且类似地,第二部件可以被称为第一部件,顶部和底部的部件在一定情况下,也可以彼此对调或转换;一端和另一端的部件可以彼此性能相同或者不同。

100.在描述位置关系时,例如,当位置顺序被描述为“在...上”、“在...上方”、“在...下方”和“下一个”时,除非使用“恰好”或“直接”这样的词汇或术语,此外则可以包括它们之间不接触或者接触的情形。如果提到第一元件位于第二元件“上”,则并不意味着在图中第一元件必须位于第二元件的上方。所述部件的上部和下部会根据观察的角度和定向的改变而改变。因此,在附图中或在实际构造中,如果涉及了第一元件位于第二元件“上”的情况可以包括第一元件位于第二元件“下方”的情况以及第一元件位于第二元件“上方”的情况。在描述时间关系时,除非使用“恰好”或“直接”,否则在描述“之后”、“后续”、“随后”和“之前”时,可以包括步骤之间并不连续的情况。本发明的各种实施方案的特征可以部分地或全部地彼此组合或者拼接,并且可以如本领域技术人员可以充分理解的以各种不同地构造来执行。本发明的实施方案可以彼此独立地执行,或者可以以相互依赖的关系一起执行。

101.最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应认为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1