一种铝箱体焊接工作站系统的制作方法

1.本发明涉及铝箱体自动焊接技术领域,具体为一种铝箱体焊接工作站系统。

背景技术:

2.焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术;现代焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等;除了在工厂中使用外,焊接还可以在多种环境下进行,如野外、水下和太空。

3.无论在何处,焊接都可能给操作者带来危险,所以在进行焊接时必须采取适当的防护措施,现有的防护措施多为佩戴护具,但即使有防护部件人工操作时也会有受伤的风险,且人工焊接不仅焊接效果不稳定,焊接产能也有浮动,为解决此问题,人们提出一种机器人自动焊接工艺,即铝箱体焊接工作站系统。

技术实现要素:

4.为实现上述自动焊接避免人工受伤、产能不稳、效果不佳的目的,本发明提供如下技术方案:一种铝箱体焊接工作站系统,包括以下步骤:

5.s1、工人将箱体点焊好,在工件放入变位机平台工位相对应的焊接定位气动夹具上,将气动夹具夹紧,气动夹具的尺寸可根据工件的尺寸进行更换,且气动夹具为活动连接,气动驱动力人为控制;同时这些数据会记录在数据采集器,用于采集焊接工具数据信息并输出;

6.s2、按启动按钮机器人自动焊接工位上的工件,根据产品情况,变位机翻转90

°

,将产品焊缝水平位置进行产品焊接,焊接完成后机器人回归至原点,变位机回归原点;

7.s3、焊接预算为焊接速度为350-450mm,焊缝长度为2000mm每个,焊接时间为平均330s,运动时间约120s,严格控制焊接时间不仅焊接效率最大化,而且产能稳定;同时设置焊接数据分析服务器,用于接收焊接所用的时间以及单个产品制作的时间,采集器输出的焊接工具数据信息,以便于将焊接工具的数据信息和焊接数据分析服务器数据信息对应整合;

8.s4、在自动焊接工作站,设置防弧光可视升降挡板,以保护工人在另一个工位上下料的时候,遮挡焊接弧光(双工位)2,也可选择使用一个变位机单个工位,当人工上料完成后,启动远程启动按钮,机器人自动焊接,焊接完成后,机器人回到原点安全位置,人工即可上下料;单个工位机器人就有停留时间,不能效率最大化(单工位)。

9.本发明的有益效果是:工人将箱体点焊好,在工件放入变位机平台工位相对应的焊接定位气动夹具上,将气动夹具夹紧,气动夹具的尺寸可根据工件的尺寸进行更换,且气动夹具为活动连接,气动驱动力人为控制;同时这些数据会记录在数据采集器,用于采集焊接工具数据信息并输出,在自动焊接工作站,设置防弧光可视升降挡板,以保护工人在另一个工位上下料的时候,遮挡焊接弧光(双工位)2,也可选择使用一个变位机单个工位,当人

工上料完成后,启动远程启动按钮,机器人自动焊接,焊接完成后,机器人回到原点安全位置,人工即可上下料;进而实现自动焊接避免人工受伤、产能不稳、效果不佳的效果。

10.优选的,所述焊接工艺所处的环境温度为0-40

°

无粉尘及各种介质腐蚀的场合,焊缝焊接范围内不得有各种油污与水等物质。

11.优选的,所述焊接工艺采用熔化极惰性气体保护焊,焊缝均匀,成型美观。

12.优选的,所述工件组对间隙应小于0.5mm,当间隙大于0.5mm应人工消除误差至间隙小于0.5mm时方使用机器人焊接。

13.优选的,所述焊接工艺其要求是工件下料不得有下料毛刺,导致焊缝偏移程序轨迹。

14.优选的,所述焊接产能是每小时产量为8个,且单个产品时间为450s。

15.优选的,所述变位机平台包括夹具信息和工序信息。

16.优选的,所述机器人自动焊接由产品定位工装、六轴焊接机器人、控制柜、气体罐、翻转变位机组成。

附图说明

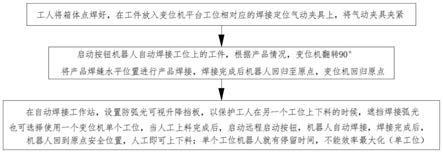

17.图1为本发明工艺流程示意图;

18.图2为本发明结构组成示意图;

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1-2,在使用时,一种铝箱体焊接工作站系统,包括以下步骤:

21.s1、工人将箱体点焊好,在工件放入变位机平台工位相对应的焊接定位气动夹具上,将气动夹具夹紧,气动夹具的尺寸可根据工件的尺寸进行更换,且气动夹具为活动连接,气动驱动力人为控制;同时这些数据会记录在数据采集器,用于采集焊接工具数据信息并输出;

22.s2、按启动按钮机器人自动焊接工位上的工件,根据产品情况,变位机翻转90

°

,将产品焊缝水平位置进行产品焊接,焊接完成后机器人回归至原点,变位机回归原点;

23.s3、焊接预算为焊接速度为350-450mm,焊缝长度为2000mm每个,焊接时间为平均330s,运动时间约120s,严格控制焊接时间不仅焊接效率最大化,而且产能稳定;同时设置焊接数据分析服务器,用于接收焊接所用的时间以及单个产品制作的时间,采集器输出的焊接工具数据信息,以便于将焊接工具的数据信息和焊接数据分析服务器数据信息对应整合;

24.s4、在自动焊接工作站,设置防弧光可视升降挡板,以保护工人在另一个工位上下料的时候,遮挡焊接弧光(双工位)2,也可选择使用一个变位机单个工位,当人工上料完成后,启动远程启动按钮,机器人自动焊接,焊接完成后,机器人回到原点安全位置,人工即可上下料;单个工位机器人就有停留时间,不能效率最大化(单工位)。

25.工件名称:铝件箱体

26.1.2、工件尺寸:612.5*449.5*151.5 927*528

27.1.3、工件材质:6063

28.1.4、板材厚度:5mm

29.1.5、焊缝形式:点焊,满焊

30.1.6、焊丝直径:

31.1.7、焊接要求:无气孔沙眼

32.点焊,是指焊接时利用柱状电极,在两块搭接工件接触面之间形成焊点的焊接方法。点焊时,先加压使工件紧密接触,随后接通电流,在电阻热的作用下工件接触处熔化,冷却后形成焊点。点焊主要用于厚度4mm以下的薄板构件冲压件焊接,特别适合汽车车身和车厢、飞机机身的焊接。但不能焊接有密封要求的容器;

33.满焊也称“全焊”,就是将准备焊在一起的2个工件的所有接触的地方都进行熔焊;

34.焊接工艺所处的环境温度为0-40

°

无粉尘及各种介质腐蚀的场合,焊缝焊接范围内不得有各种油污与水等物质;

35.焊接工艺采用熔化极惰性气体保护焊,焊缝均匀,成型美观;

36.工件组对间隙应小于0.5mm,当间隙大于0.5mm应人工消除误差至间隙小于0.5mm时方使用机器人焊接;

37.焊接工艺其要求是工件下料不得有下料毛刺,导致焊缝偏移程序轨迹;

38.焊接产能是每小时产量为8个,且单个产品时间为450s;

39.变位机平台包括夹具信息和工序信息;

40.机器人自动焊接由产品定位工装、六轴焊接机器人、控制柜、气体罐、翻转变位机组成。

41.工人将箱体点焊好,在工件放入变位机平台工位相对应的焊接定位气动夹具上,将气动夹具夹紧,气动夹具的尺寸可根据工件的尺寸进行更换,且气动夹具为活动连接,气动驱动力人为控制;同时这些数据会记录在数据采集器,用于采集焊接工具数据信息并输出,在自动焊接工作站,设置防弧光可视升降挡板,以保护工人在另一个工位上下料的时候,遮挡焊接弧光(双工位)2,也可选择使用一个变位机单个工位,当人工上料完成后,启动远程启动按钮,机器人自动焊接,焊接完成后,机器人回到原点安全位置,人工即可上下料;进而实现自动焊接避免人工受伤、产能不稳、效果不佳的效果。

42.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1