一种降低核反应堆堆芯12%Cr马氏体耐热钢焊缝中δ-铁素体有害相的焊接方法

一种降低核反应堆堆芯12%cr马氏体耐热钢焊缝中

δ-铁素体有害相的焊接方法

技术领域

1.本发明属于钢铁材料的焊接加工领域,特别是一种降低核反应堆堆芯12% cr马氏体耐热钢焊缝中δ-铁素体有害相的焊接方法。

背景技术:

2.12% cr马氏体耐热钢具有低热应力、高温抗蠕变强度以及优异的抗辐照肿胀能力,因而被认为是四代钠冷快堆堆芯组件的重要候选材料。堆芯组件内装有核燃料,一旦发生泄漏,将导致严重事故。目前,堆芯结构中的包壳管、外套管等部件的装配均需要使用熔化焊工艺,如钨极气体保护焊(argon tungsten-arc welding,gtaw),因此焊接接头的性能是保证整个组件服役安全性的重要因素之一。

3.然而,12% cr马氏体钢经熔化焊后会形成δ-铁素体并被残留至室温,这些残余δ-铁素体对焊接接头的冲击韧性、蠕变性能均有害,导致部件整体的安全隐患大大提高。通常情况下,焊接后将焊件加热至完全奥氏体相区较高温度保温(通常在1100℃以上),可以有效减少甚至是消除这些δ-铁素体。然而,堆芯燃料组件属于薄壁长管型焊接件,焊后热处理会造成明显变形,甚至导致组件报废。更重要的是,焊接装配后,外套管内已经装入了核燃料和由特殊预变形处理材料制成的包壳管,这些均不允许外套管件焊接装配后再进行过高温度加热,残余δ-铁素体因而无法被消除。因此,对于需要具备足够韧性储备以应对后续辐照脆化问题的核反应堆堆芯组件而言,解决焊后残余δ-铁素体不良组织对马氏体钢焊接结构的工程应用具有重大意义。

4.因此,亟待开发一种有效且可行的降低核反应堆堆芯12% cr马氏体耐热钢焊缝内δ-铁素体有害相的方法,从而显著改善接头冲击韧性。这对提高我国四代钠冷快堆服役安全都具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种降低核反应堆堆芯12% cr马氏体耐热钢中δ-铁素体有害相的焊接方法,焊接方法为钨极氩弧焊接,该焊接工艺只需要合理调控焊前预热温度和焊接参数就可以实现焊缝中δ-铁素体数量降低,从而达到显著提升焊缝冲击韧性的目的,大大提高12% cr马氏体耐热钢焊接结构的安全性。这一方法特别适用于焊后高温正火热处理受限的情况,而且成本低,操作简单。

6.本发明的技术方案是:一种降低核反应堆堆芯12% cr马氏体耐热钢焊缝中δ-铁素体有害相的焊接方法,该方法包括如下步骤,步骤(1),焊前对钢板进行预热处理,预热处理使得钢板焊前温度处于95℃-205℃内,该温度范围可确保δ

pagb

充分减少,同时还不足以加剧焊接凝固偏析,从而避免δ

inter

大量增加,最终使δ-铁素体有害相的总数量被控制到最低范围,预热保温均匀后准备进行焊接;

步骤(2)进行焊接过程,采用钨极气体保护焊,焊接电流为125 a

ꢀ‑

135 a,电压控制在12 v

ꢀ‑

15 v之间,焊接速度为0.08 m/min

ꢀ‑

0.12 m/min。

7.其中,步骤(1)中δ

inter

为焊接时由枝晶间残余液相形成的δ-铁素体;步骤(1)中δ

pagb

为焊后固态冷却过程中,由δ-铁素体向γ-奥氏体转变未完全时所残留的分布在原奥氏体晶界上的δ-铁素体。步骤(1)中预热处理采用砂浴保温处理或者热处理炉保温处理。

8.进一步地,步骤(1)中预热处理使钢板焊前温度在95℃-125℃。

9.其中,步骤(2)中,焊接过程中,焊接电流进一步设置为130 a

ꢀ‑

133 a,电压进一步控制在12.5 v

ꢀ‑

13 v。焊接采用的钨极气体保护焊为自动焊或手工焊。焊接过程的保护气体为99.999%纯氩。

10.其中,12% cr马氏体耐热钢是指应用于核反应堆堆芯部件的12% cr-1movw耐热马氏体钢。该焊接方法适用于堆芯结构组件的熔化焊工艺。

11.本发明调控焊缝δ-铁素体主要思路和机理如下:本发明的目的在于提供一种降低核反应堆堆芯12% cr马氏体耐热钢中δ-铁素体有害相的焊接方法,焊接方法为钨极氩弧焊接,该焊接工艺只需要合理调控焊前预热温度和焊接参数就可以实现焊缝中δ-铁素体数量降低,从而达到显著提升焊缝冲击韧性的目的,大大提高12% cr马氏体耐热钢焊接结构的安全性。本发明实现焊缝δ-铁素体调控的主要思路和机理如下:1.发明人团队在研究12% cr马氏体钢焊缝凝固和冷却阶段时发现,其焊缝中的残余δ-铁素体是由两种不同类型的δ-铁素体组成,一种是焊接时枝晶间残余液相形成的δ-铁素体,本发明中称为δ

inter

;另一种是在焊后固态冷却过程中,由δ-铁素体向γ-奥氏体转变未完全时所残留的δ-铁素体,本发明中称为δ

pagb

。这两种δ-铁素体对焊缝韧性均有害。通过进一步研究表明,两种δ-铁素体对预热温度的响应规律不同:对于δ

inter

,提高预热温度会加剧焊接凝固偏析,尤其是对于含有w、v、cr元素的12% cr马氏体耐热钢,偏析更加严重,从而提高δ

inter

的稳定性,使δ

inter

铁素体增多;对于δ

pagb

,提高预热温度会使δ

pagb

更充分地向γ相转变,从而使室温下残留的δ

pagb

减少。通过反复尝试和深入研究表明,只要预热温度不过分高,δ

pagb

对预热温度的响应比δ

inter

要更强烈,即δ

pagb

数量随预热温度升高而显著降低,但此时δ

inter

数量升高却不明显。因此,可以通过设定一个合适的预热温度,来实现δ

inter

+δ

pagb

总数量最低,达到性能最优。另一方面,如果过分升高预热温度,反而会使δ

inter

显著增加,恶化韧性。以上所描述的预热温度与δ-铁素体数量的内在联系正是本发明设定预热温度范围的研究基础。基于预热温度与δ-铁素体数量的内在联系,通过反复试验调整,本发明提供了一个95℃-205℃的预热温度范围。

12.2.本发明工艺步骤(2)对焊接电流、电压和焊接速度进行控制,其目的是为了控制焊接时的焊接热输入。发明人发现,热输入过高时会引起δ

inter

数量急剧增加,从而恶化韧性。因此,需要对焊接热输入进行控制。

13.本发明的优点及技术效果:1. 本发明所设定的预热温度范围95℃-205℃,能够显著降低δ-铁素体有害相(见表1)。不施加预热时,δ-铁素体体积分数为1.82%,韧脆转变温度经测试为-26℃;预热温度为95℃时,δ-铁素体体积分数为0.69%,韧脆转变温度经测试为-65℃。预热温度为205℃时,δ-铁素体体积分数为0.94%,韧脆转变温度经测试为-51℃;当预热温度为325℃时,δ-铁素

体为3.3%,韧脆转变温度经测试为-7℃。由此可以看出,当预热温度在本发明范围内,δ-铁素体能够有效降低,韧脆转变温度也有效降低。

14.2. 现有技术中,对马氏体钢施加焊前预热的最常见原因是防止焊缝冷裂纹,与降低δ-铁素体的目的无关。本发明所针对的12% cr马氏体耐热钢应用于核电堆芯制造,是一种薄壁件,焊接应力小,所以焊接冷裂纹倾向小,因此,防止焊缝冷裂纹并非关键的焊接难点。一般来说,马氏体耐热钢中残余δ-铁素体指的是本发明中所命名的δ

pagb

,其数量随着预热温度升高而单调降低,因此对于常见马氏体耐热钢,如p91、t91等,只要施加够高的预热温度就可显著减少δ-铁素体。但本发明钢种对象cr含量较高,使得焊缝枝晶间区域也出现了δ-铁素体(本发明称为δ

inter

),有时还包含w、mo和v等δ-铁素体形成元素。δ-铁素体的数量随着预热温度升高反而增加。因此,对于本发明特定的钢种对象12% cr马氏体耐热钢,预热温度的设计范围需要以两种δ-铁素体形成机制为依据,这与以往是不同的。

15.3.本发明中的焊接对象是核电堆芯用12% cr马氏体耐热钢,其壁厚薄,采用不开坡口的单面焊双面成型,焊接工艺窗口较窄,焊接参数不恰当时,很可能就导致未焊透或者塌陷。本发明提供的焊接电流为125 a

ꢀ‑

135 a,电压控制在12v-15 v之间,焊接速度为0.08 m/min

ꢀ‑

0.12 m/min,保证了焊缝成型完好,既不出现未焊透,也不会出现焊缝塌陷。此外,本发明提供的焊接参数范围还可以避免造成严重的凝固偏析,导致枝晶间δ-铁素体(即δ

inter

)大量生成。

16.4.本发明基于核电堆芯用12% cr马氏体耐热钢的焊接冶金原理,提出一套可显著降低焊缝δ-铁素体有害相的焊接工艺参数,操作常规,可行性高。该工艺在焊接过程中就可以实现δ-铁素体的显著降低,使韧脆转变温度达到母材水平,无需像常规焊后1100℃以上的正火处理来消除δ-铁素体,这一点对核电堆芯结构十分重要,因为堆芯组件为长管状薄壁结构,热处理温度越高,变形越严重,很容易造成构件报废,而且焊接装配完成后的堆芯内含有核燃料,要避免焊后热处理温度过高。本发明在焊接过程中就可以显著降低δ-铁素体,免去了焊后高温正火,给整个焊接装配带来极大便利。

附图说明

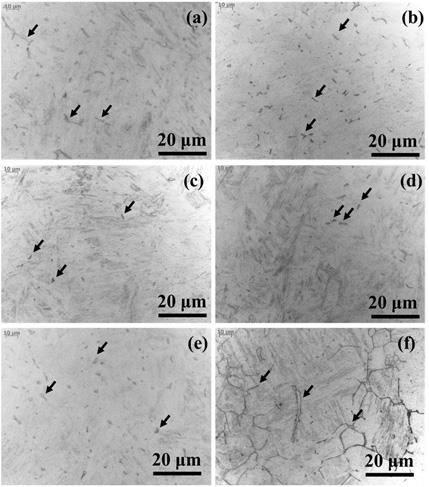

17.图1 不同预热温度下的焊缝金相组织:(a)不预热;(b)40℃;(c)95℃;(d)125℃;(e)205℃;(f)325℃(箭头指示为δ-铁素体)。

18.图 2 不同焊接电流下的焊缝形貌:(a)85a;(b)133a;(c)150a。

具体实施方式

19.本发明提供了一种降低核反应堆堆芯12% cr马氏体耐热钢焊缝中δ-铁素体有害相的焊接方法,该方法包括以下步骤:(1)准备一定厚度的核反应堆堆芯用12% cr马氏体耐热钢板,焊前状态为调质态,也可以为冷轧态。焊前对钢板进行预热处理,优选进行砂浴保温处理或者热处理炉保温处理。预处理保温操作使得钢板温度处于95℃-205℃之间,进一步优选范围在95℃-125℃。设定钢板焊前温度范围是为了显著降低焊缝中的δ-铁素体数量,核心在于控制焊缝δ-铁素体的关键参数:施加预热会使δ

pagb

更充分地向γ相转变,从而使室温下残留的δ

pagb

减少,因此,预热温度如果不够高,焊缝中将残留较多的δ

pagb

。另一方面,如果预热温度过高,虽然δ

pagb

会

减少,但焊接凝固偏析会被加剧,从而提高δ

inter

的稳定性,使δ

inter

铁素体显著增多。因此,需要设定一个合适的预热温度,来实现δ

inter + δ

pagb

总数量最低,达到焊缝韧性最优。预热处理保温均匀后准备焊接。

20.(2)进行焊接过程,焊接工艺优选钨极氩弧焊,焊接电流为125 a

ꢀ‑

135 a,电压控制在12v-15 v之间,焊接速度为0.08 m/min

ꢀ‑

0.12 m/min,保护气体为99.999%纯氩。进一步优选焊接电流为130 a

ꢀ‑

133 a,电压控制为12.5v-13 v,焊接速度为0.095 m/min

ꢀ‑

0.11 m/min。通过以上参数控制来控制焊接热输入,保证焊缝成型,同时避免热输入过高使δ-铁素体增多。

21.表1:预热温度对δ-铁素体体积分数及韧脆转变温度的影响(韧脆转变温度越低,表明冲击韧性越好) 预热温度(℃)δ-铁素体体积分数(%)韧脆转变温度(℃)优选实施例1950.69-65优选实施例21250.73-60优选实施例32050.94-51对比例1不预热1.82-26对比例2401.17-30对比例33253.3-7 表2 焊接电流对焊缝成型的影响 焊接电流焊接成型评价优选实施例1133工件成型良好优选实施例2133工件成型良好优选实施例3130工件成型良好对比例485工件未焊透对比例5150工件焊接塌陷 以下为本发明的优选实施例:优选实施例1步骤1:准备调质态核反应堆堆芯用12% cr钢板,厚度为3.5 mm。对钢板进行砂浴保温处理,使焊接开始前钢板温度为95℃。

22.步骤2:采用焊接机器人进行钨极氩弧焊,坡口形式为i型对接坡口。焊接时电流为133 a,焊接电压在12.5v-13 v之间波动,焊接速度为0.1 m/min。

23.步骤3:焊接完成后,切取焊缝横截面并进行金相制样,通过光学显微镜进行形貌观察(图1(c),图2(b))。焊缝中总δ-铁素体体积分数为0.69%(表1)。

24.步骤4:在760℃(ac1温度以下)对钢板进行回火处理,保温时间2h。将回火处理后的钢板进行冲击韧性测验,焊缝韧脆转变温度约为-65℃(表1)。

25.优选实施例2步骤1:准备调质态核反应堆堆芯用12% cr钢板,厚度为3.5 mm。对钢板进行砂浴保温处理,使焊接开始前钢板温度为125℃。

26.步骤2:采用焊接机器人进行钨极氩弧焊,坡口形式为i型对接坡口。焊接时电流为133 a,焊接电压在12.5v-13 v之间波动,焊接速度为0.1 m/min。

27.步骤3:焊接完成后,切取焊缝横截面并进行金相制样,通过金相显微镜进行组织观察(图1(d))。焊缝中总δ-铁素体体积分数为0.73%(表1)。

28.步骤4:在760℃(ac1温度以下)对钢板进行回火处理,保温时间2h。将回火处理后的钢板进行冲击韧性测验,焊缝韧脆转变温度约为-60℃(表1)。

29.优选实施例3步骤1:准备调质态核反应堆堆芯用12% cr钢板,厚度为3.5 mm。对钢板进行砂浴保温处理,使焊接开始前钢板温度为205℃。

30.步骤2:采用焊接机器人进行钨极氩弧焊,坡口形式为i型对接坡口。焊接时电流为130 a,焊接电压在12.5v-13 v之间波动,焊接速度为0.1 m/min。

31.步骤3:焊接完成后,切取焊缝横截面并进行金相制样,通过金相显微镜进行组织观察(图1(e))。焊缝中总δ-铁素体体积分数为0.94%(表1)。

32.步骤4:在760℃(ac1温度以下)对钢板进行回火处理,保温时间2h。将回火处理后的钢板进行冲击韧性测验,焊缝韧脆转变温度约为-51℃(表1)。

33.对比例1步骤1:准备核反应堆堆芯用12% cr钢板厚度为3.5 mm,焊前状态为调质态。焊前不进行预热处理。

34.步骤2:采用焊接机器人进行钨极氩弧焊,坡口形式为i型对接坡口。焊接时电流为133 a,焊接电压在12.5v-13 v之间波动,焊接速度为0.1 m/min。

35.步骤3:焊接完成后,切取焊缝横截面并进行金相制样,通过金相显微镜进行组织观察(图1(a)),其δ-铁素体体积分数为1.82%(表1)。由于未采用本发明推荐的预热范围,δ-铁素体数量显著偏高。

36.步骤4:在760℃(ac1温度以下)对钢板进行回火处理,保温时间2h。将回火处理后的钢板进行冲击韧性测验,韧脆转变温度约为-26℃(表1),由于δ-铁素体数量较高,因此造成韧脆转变温度较高。

37.对比例2步骤1:准备核反应堆堆芯用12% cr钢板厚度为3.5 mm,焊前状态为调质态。焊前预热温度为40℃。

38.步骤2:采用焊接机器人进行钨极氩弧焊,坡口形式为i型对接坡口。焊接时电流为130 a,焊接电压在12.5v-13 v之间波动,焊接速度为0.1 m/min。

39.步骤3:焊接完成后,切取焊缝横截面并进行金相制样,通过金相显微镜进行组织观察(图1(b)),其δ-铁素体体积分数为1.17%(表1),虽然40℃预热处理使δ-铁素体数量有所下降,但由于未采用本发明设定的预热范围,δ-铁素体数量仍然偏高。

40.步骤4:在760℃(ac1温度以下)对钢板进行回火处理,保温时间2h。将回火处理后的钢板进行冲击韧性测验,韧脆转变温度约为-30℃(表1),由于δ-铁素体数量仍较高,因此造成韧脆转变温度较高。

41.对比例3步骤1:准备核反应堆堆芯用12% cr钢板厚度为3.5 mm,焊前状态为调质态。焊前预热温度为325℃。

42.步骤2:采用焊接机器人进行钨极氩弧焊,坡口形式为i型对接坡口。焊接时电流为

125 a,焊接电压在12.5v-13 v之间波动,焊接速度为0.1 m/min。

43.步骤3:焊接完成后,切取焊缝横截面并进行金相制样,通过金相显微镜进行组织观察(图1(f)),其δ-铁素体体积分数为3.3%(表1),由于预热温度高于本发明设定的预热温度范围,因此δ-铁素体数量显著升高。

44.步骤4:在760℃(ac1温度以下)对钢板进行回火处理,保温时间2h。将回火处理后的钢板进行冲击韧性测验,韧脆转变温度约为-7℃(表1),由于δ-铁素体数量较高,因此造成韧脆转变温度较高。

45.对比例4步骤1:准备核反应堆堆芯用12% cr钢板厚度为3.5 mm,焊前状态为调质态。焊前不进行预热处理。

46.步骤2:采用焊接机器人进行钨极氩弧焊,坡口形式为i型对接坡口。焊接时电流为85 a,焊接电压在12.5v-13 v之间波动,焊接速度为0.1 m/min。

47.步骤3:焊接完成后,切取焊缝横截面并进行金相制样,图2(a)所示为焊缝低倍形貌,可以发现,焊缝熔深浅,未焊透,这主要是由于焊接电流低于本发明给定焊接电流范围,热输入过小。

48.对比例5步骤1:准备核反应堆堆芯用12% cr钢板厚度为3.5 mm,焊前状态为调质态。焊前不进行预热处理。

49.步骤2:采用焊接机器人进行钨极氩弧焊,坡口形式为i型对接坡口。焊接时电流为150 a,焊接电压在12.5v-13 v之间波动,焊接速度为0.1 m/min。

50.步骤3:焊接完成后,切取焊缝横截面并进行金相制样,图2(c)所示为焊缝低倍形貌,可以发现,焊缝底部已经塌陷,这主要是由于焊接电流超过了本发明给定范围,从而热输入过大,导致焊接时母材大量熔化下塌,焊接失败。

51.值得强调的是,对本领域的技术人员来说,可以根据上述技术方案与构想,结合实际做出相应的改变,而所有的改变都应该属于本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1