一种大规格QFe0.1锻打平带的生产工艺的制作方法

一种大规格qfe0.1锻打平带的生产工艺

技术领域

1.本发明涉及有色金属加工技术领域,具体涉及一种大规格qfe0.1锻打平带生产工艺。

背景技术:

2.我国引线框架铜合金带材研究开发、质量规模均落后于国外发达国家,远不能满足ic行业的发展需要。国内引线框架合金带材龙头企业产量也仅为5000吨/年,而德国桑德威格工厂年产引线框架合金带材能力高达12000吨/年。

3.目前,国内铜板带加工企业生产qfe0.1锻打平带一般采用水平连铸或半连铸热轧两种工艺来组织生产。其中,水平连铸工艺路线铸坯在线固溶,厚度不宜过大,以免降低冷却速度,出现大颗粒物析出现象,而且cu-fe-p合金液态时导热性差、流动性差、液穴深,晶粒间易出现缩松、致密度及综合力学性能低的问题,因此铸锭厚度也不能过小。所以水平连铸工艺路线铜带的生产受带坯质量、轧机工操作水平、轧制工艺、道次分配率、罩式炉退火工艺等多方面因素影响,生产技术难度大且缺陷较多,只能满足低端引线框架产品的需要。半连铸热轧工艺路线产能大、热轧坯料内部组织致密、幅宽大,可满足高端引线框架产品的需要,但其设备投资巨大、能耗高、生产环境差、占地面积大、工艺成品率低且需要配套多台设备,投资回报率低。另外,也有少数企业采用紫铜的生产工艺及模具(图5)生产qfe0.1锻打平带,但qfe0.1铜合金相较于紫铜具有流动性差、硬度高等特点,使用紫铜的生产工艺及模具生产qfe0.1锻打平带均出现撕边、不饱和的现象,且锻打平带轧制完成后内部气泡量较大,无法保证成品质量。

技术实现要素:

4.本发明的目的是为了解决qfe0.1锻打平带现有生产工艺存在的上述技术问题,提供一种占地面积小、投资小、作业环境好,带材质量满足中高端产品性能要求的大规格qfe0.1锻打平带的生产工艺。

5.为实现上述目的,本发明采用以下技术方案:一种大规格qfe0.1锻打平带的生产工艺,以重量百分比计,所述qfe0.1锻打平带中铁含量为0.075~0.14%,磷含量为0.025~0.04%,其余为铜基合金,其生产工艺包括如下步骤:步骤一、上引铸杆:将原料按照合金配比在上引炉中熔炼拉铸成为φ30合金铜杆;步骤二、连续挤压:设计挤压模具,使φ30合金铜杆随连续挤压机的挤压轮旋转送入挤压模具进行连续挤压,形成320*15mm带坯;所述挤压模具包括分流模和成形模,所述分流模由结构相同的第一分流模和第二分流模拼接而成,拼接后分流模物料进口的中间段及两端均为等宽的平直结构,第一分流模和第二分流模内表面中部竖直方向均设有三角分流块,两三角分流块结构相同,且与分流模等高;所述成形模挤出口中部为平直的一字型结构,挤出口两端对称设有用于二次分

流的倒四棱台结构,所述倒四棱台结构与一字型结构相连通且一体成型;步骤三、平带轧制:粗轧机可逆轧制7个道次;步骤四、罩式退火:在炉温530-550℃下退火6h,保温12h,70℃时出炉,使轧制产生的拉长晶粒得以细化,产品软化便于后续轧制。

6.步骤五、表面清洗:对步骤四退火后的带材进行常规酸洗、脱脂,清除表面灰分及氧化物。

7.步骤六、多道次轧制:精轧机可逆轧制4-6个道次;步骤七、松卷卸张;步骤八、罩式退火:在炉温500~530℃下退火6h,保温12h,70℃时出炉;步骤九、表面清洗研磨:对步骤八退火后的带材进行常规酸洗、脱脂,然后水洗、研磨抛光,最后钝化处理,直至带材表面粗糙度ra<0.2μm;步骤十、拉矫精整:消除内应力,使带材板型在5i以内;步骤十一、剪切分条;步骤十二,包装。

8.作为本发明方案的优选,上述步骤一中,上引铸杆的引杆速度为1700mm/min,截距6mm,冷却水进水温度≤30℃,出水温度≤45℃。

9.进一步地,所述三角分流块从分流模物料进口至分流模与成形模接触面呈∠1:80斜面。

10.进一步地,连续挤压步骤中,将所述挤压轮轮槽加深至35mm,并做内扣处理,并将挤压轮轮槽内挂铜铜层厚度由3mm增加至4mm。

11.进一步地,步骤九中,所述的水洗、研磨抛光是将带材由前至后选用刷毛硬度逐渐减小的研磨刷对带材表面进行去离子水刷洗。

12.进一步地,步骤十一中,所述剪切分条的分切宽度为20-300mm。

13.与qfe0.1锻打平带现有生产工艺相比,本发明具有以下有益效果:1、本发明采用上引连铸

→

连续挤压

→

多道次轧制(粗轧)

→

退火

→

多道次轧制(精轧)

→

松卷

→

退火

→

清洗

→

精整

→

纵剪分切

→

成品包装工艺流程进行qfe0.1锻打平带的生产,可细化晶粒组织,消除上引铜杆铸态组织缺陷,无需去除氧化皮(铣面);通过对连续挤压步骤的挤压模具进行改进,解决了传统工艺挤压qfe0.1宽幅合金带坯撕边、不饱和的情况;通过对连续挤压步骤的挤压轮轮槽加深至35mm,并做内扣处理,将挤压轮轮槽内挂铜铜层厚度由3mm增加至4mm,减少该部分铜层更新频次,防止已氧化铜杂质及空气进入挤压成品,消除合金铜带坯内的气泡。通过以上工艺改进,生产的锻打平带无撕边、无气泡、表面平整,且占地面积小、投资小、作业环境好,带材质量满足中高端产品性能要求,产品生产可实现高品质、低成本。

14.2、本发明平带轧制步骤采用7个道次进行轧制,解决合金轧制后硬化比较明显的问题,保证轧制后平带成品厚度公差稳定。

15.3、本发明表面清洗研磨步骤在表面水洗同时对带材进行研磨抛光,使得带面洁净,无起皮、白点等缺陷,进一步提升了带面平整度。

附图说明

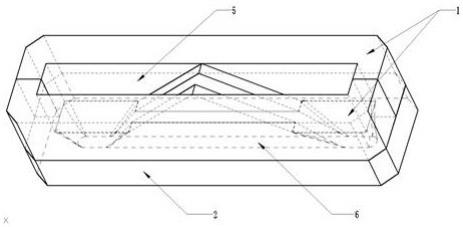

16.图1为本发明连续挤压步骤挤压模具结构示意图;图2为图1中分流模结构示意图;图3为图1中成形模结构示意图;图4为图1中三角分流块的斜度示意图;图5为连续挤压机现有模具分流模和成形模的结构示意图;图6为连续挤压步骤挤压轮优化结构示意图;图7为采用本发明实施例1工艺生产的qfe0.1锻打平带产品的金相图;图8为采用对比例1半连铸热轧工艺生产的qfe0.1锻打平带产品的金相图;图9为使用紫铜生产模具及挤压工艺生产的qfe0.1挤压带坯的撕边实物图;图10为使用紫铜生产模具及挤压工艺生产的qfe0.1挤压带坯的气泡实物图;图11为采用本发明实施例1工艺生产的qfe0.1挤压带坯的实物图;附图标记:1、分流模:1-1、第一分流模,1-2、第二分流模;2、成形模;3、三角形分流块;4、倒四棱台结构;5、分流模物料进口;6、成形模挤出口;7、挤压轮轮槽。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清除,下面将结合附图,通过具体实施例对本发明的技术方案进行进一步描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于这些实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

18.参照图5,连续挤压机的模具均是为紫铜导电铜排生产所设计的,分为分流模1和成型模2,使用时分流模1置于成型模2顶部,铜杆从分流模1进入分流后从成形模2排出。现有分流模物料进口5的中间段为平直结构,两端为锥面入料端,成形模挤出口6为平直的一字型圆角孔,用于生产宽度超过300mm的宽幅合金带坯产品时会出现撕边、不饱和等现象,无法保证产品质量。

19.参照图1-图4,本发明以下实施例中采用了改进后的挤压模具,并将挤压轮轮槽7加深至35mm,并做内扣处理,并将挤压轮轮槽内挂铜铜层厚度由3mm增加至4mm(图6)。其中,挤压模具包括分流模1和成形模2,分流模1由结构相同的第一分流模1-1和第二分流模1-2拼接而成,拼接后分流模物料进口5的中间段及两端均为等宽的平直结构,第一分流模1和第二分流模2内表面中部竖直方向均设有三角分流块3,两三角分流块3结构相同,且与分流模1等高;三角分流块3的长边长度占分流模物料进口5总长的1/2,三角分流块3在分流模1宽度方向做倒角处理,三角分流块3从分流模物料进口5至分流模1与成形模2接触面呈∠1:80斜面。成形模挤出口6中部为平直的一字型结构,挤出口两端对称设有用于二次分流的倒四棱台结构4,两个倒四棱台结构4的总长占成形模挤出口6总长的1/2,倒四棱台结构4与一字型结构相连通且一体成型,倒四棱台结构4四个棱角位置设有倒角。

20.实施例1本实施例的一种大规格qfe0.1锻打平带,以铜基合金为主要成分,按照重量百分比添加有合金元素铁和磷,其中铁的添加范围为0.0978-0.128%,磷的添加范围为0.0288-0.0476%,使铜合金具有较高的硬度及导电率,满足日益增长的引线框架性能需求,其生产

工艺如下:步骤一、上引铸杆:原料按照合金配比在上引炉中熔炼拉铸成为φ30合金铜杆。引杆速度1700mm/min,截距6mm,冷却水进水≤30℃,出水温度≤45℃。

21.步骤二、连续挤压:采用上述挤压模具,使φ30铜杆随挤压轮旋转,将杆状坯料送入挤压模具进行连续挤压,形成320*15mm带坯。

22.步骤三、多道次轧制:粗轧机可逆轧制7个道次。

23.步骤四、罩式退火:在炉温530℃下退火6h,保温12h,70℃时出炉,使轧制产生的拉长晶粒得以细化,产品软化便于后续轧制。

24.步骤五、表面清洗:对步骤四退火后的带材进行常规酸洗、脱脂,清除表面灰分及氧化物。

25.步骤六、多道次轧制:精轧机可逆轧制4个道次。

26.步骤七、松卷卸张:轧制过程中大张力可保证带材板型,但在退火过程中张力过大易产生粘结,所以需重新缠绕松卷卸张。

27.步骤八、罩式退火:在炉温500℃下退火6h,保温12h,70℃时出炉,使轧制产生的内应力充分释放,防止带材锻打或冲压过程中出现裂纹。

28.步骤九、表面水洗研磨:对步骤八退火后的带材进行常规酸洗、脱脂,然后由前至后选用刷毛硬度逐渐减小的研磨刷对带材表面进行去离子水刷洗研磨抛光,最后钝化处理,使得带面洁净,无起皮、白点等缺陷,大大提升了带面平整度,获得的带材表面粗糙度(ra)小于0.2μm。

29.步骤十、拉矫精整:消除内应力,保证板型。

30.步骤十一、剪切分条:分切宽度20-300mm。

31.步骤十二、包装。

32.通过本工艺生产的qfe0.1锻打平带晶粒平均截距为8.365μm,表面粗糙度为0.159μm,导电率为87/%iacs,板型3i,金相图见图7,挤压带坯的实物图见图11,可见锻打平带成品无撕边、无气泡、表面平整,可满足中高端产品性能要求。

33.对比例1现有半连铸热轧工艺:步骤一、半连铸铸坯:原料按照合金配比在半连铸炉中熔炼拉铸成为430*245*5700铸锭,切头尾各350mm。

34.步骤二、热轧:热轧机经7个道次轧制450*16mm。

35.步骤三、双面铣削:上表面铣0.4mm,下表面铣0.6mm,去除氧化皮。

36.步骤四、多道次轧制:粗轧机可逆轧制7个道次。

37.步骤五、罩式退火:在炉温530℃下退火6h,保温12h,70℃时出炉,使轧制产生的拉长晶粒得以细化,产品软化便于后续轧制。

38.步骤六、表面清洗:对步骤五退火后的带材进行常规酸洗、脱脂,清除表面灰分及氧化物。

39.步骤七、多道次轧制:精轧机可逆轧制4个道次。

40.步骤八、松卷卸张:轧制过程中大张力可保证带材板型,但在退火过程中张力过大易产生粘结,所以需重新缠绕松卷卸张。

41.步骤九、罩式退火:在炉温500℃下退火6h,保温12h,70℃时出炉,使轧制产生的内应力充分释放,防止带材锻打或冲压过程中出现裂纹。

42.步骤十、表面水洗研磨:对步骤九退火后的带材进行常规酸洗、脱脂,然后由前至后选用刷毛硬度逐渐减小的研磨刷对带材表面进行去离子水刷洗研磨抛光,最后钝化处理,使得带面洁净,无起皮、白点等缺陷,大大提升了带面平整度,获得的带材表面粗糙度(ra)小于0.2μm。

43.步骤十一、拉矫精整:消除内应力,保证板型。

44.步骤十二、剪切分条:分切宽度20-300mm。

45.步骤十三、包装。

46.通过本工艺生产的qfe0.1锻打平带晶粒平均截距为13.407μm,表面粗糙度为0.163μm,导电率为86/%iacs,板型3i,金相图见图8。通过该工艺生产qfe0.1锻打平带,设备投资大,得到的产品晶粒平均截距远大于本发明工艺。

47.对比例2本对比例使用紫铜生产模具及挤压工艺生产,其生产工艺如下:步骤一、上引铸杆:原料按照合金配比在上引炉中熔炼拉铸成为φ30合金铜杆。引杆速度1700mm/min,截距6mm,冷却水进水≤30℃,出水温度≤45℃。

48.步骤二、连续挤压:采用紫铜挤压模具,使φ30铜杆随挤压轮旋转,将杆状坯料送入挤压模具进行连续挤压,形成320*15mm带坯。

49.步骤三、多道次轧制:粗轧机可逆轧制7个道次。

50.步骤四、罩式退火:在炉温530℃下退火6h,保温12h,70℃时出炉,使轧制产生的拉长晶粒得以细化,产品软化便于后续轧制。

51.步骤五、表面清洗:对步骤四退火后的带材进行常规酸洗、脱脂,清除表面灰分及氧化物。

52.步骤六、多道次轧制:精轧机可逆轧制4个道次。

53.步骤七、松卷卸张:轧制过程中大张力可保证带材板型,但在退火过程中张力过大易产生粘结,所以需重新缠绕松卷卸张。

54.步骤八、罩式退火:在炉温500℃下退火6h,保温12h,70℃时出炉,使轧制产生的内应力充分释放,防止带材锻打或冲压过程中出现裂纹。

55.步骤九、表面水洗研磨:对步骤八退火后的带材进行常规酸洗、脱脂,然后由前至后选用刷毛硬度逐渐减小的研磨刷对带材表面进行去离子水刷洗研磨抛光,最后钝化处理,使得带面洁净,无起皮、白点等缺陷,大大提升了带面平整度,获得的带材表面粗糙度(ra)小于0.2μm。

56.步骤十、拉矫精整:消除内应力,保证板型。

57.步骤十一、剪切分条:分切宽度20-300mm。

58.步骤十二、包装。

59.通过本工艺生产的qfe0.1锻打平带轧制过程中断带严重,成品表面孔洞、起皮现象严重,质量不合格(图9-图10)。

60.实施例2步骤一、上引铸杆:原料按照合金配比在上引炉中熔炼拉铸成为φ30合金铜杆。引

杆速度1700mm/min,截距6mm,冷却水进水≤30℃,出水温度≤45℃。

61.步骤二、连续挤压:采用上述挤压模具,使φ30铜杆随挤压轮旋转,将杆状坯料送入挤压模具进行连续挤压,形成320*15mm带坯。

62.步骤三、多道次轧制:粗轧机可逆轧制7个道次。

63.步骤四、罩式退火:在炉温530℃下退火6h,保温12h,70℃时出炉,使轧制产生的拉长晶粒得以细化,产品软化便于后续轧制。

64.步骤五、表面清洗:对步骤四退火后的带材进行常规酸洗、脱脂,清除表面灰分及氧化物。

65.步骤六、多道次轧制:精轧机可逆轧制6个道次。

66.步骤七、松卷卸张:轧制过程中大张力可保证带材板型,但在退火过程中张力过大易产生粘结,所以需重新缠绕松卷卸张。

67.步骤八、罩式退火:在炉温500℃下退火6h,保温12h,70℃时出炉,使轧制产生的内应力充分释放,防止带材锻打或冲压过程中出现裂纹。

68.步骤九、表面水洗研磨:对步骤八退火后的带材进行常规酸洗、脱脂,然后由前至后选用刷毛硬度逐渐减小的研磨刷对带材表面进行去离子水刷洗研磨抛光,最后钝化处理,使得带面洁净,无起皮、白点等缺陷,大大提升了带面平整度,获得的带材表面粗糙度(ra)小于0.2μm。

69.步骤十、拉矫精整:消除内应力,保证板型。

70.步骤十一、剪切分条:分切宽度20-300mm。

71.步骤十二、包装。

72.通过本工艺生产的qfe0.1锻打平带晶粒平均截距为8.565μm,表面粗糙度为0.189μm,导电率为86/%iacs,板型3i。

73.实施例3步骤一、上引铸杆:原料按照合金配比在上引炉中熔炼拉铸成为φ30合金铜杆。引杆速度1700mm/min,截距6mm,冷却水进水≤30℃,出水温度≤45℃。

74.步骤二、连续挤压:采用上述挤压模具,使φ30铜杆随挤压轮旋转,将杆状坯料送入挤压模具进行连续挤压,形成320*15mm带坯。

75.步骤三、多道次轧制:粗轧机可逆轧制7个道次。

76.步骤四、罩式退火:在炉温530℃下退火6h,保温12h,70℃时出炉,使轧制产生的内应力充分释放,防止带材锻打或冲压过程中出现裂纹。

77.步骤五、表面清洗:对步骤四退火后的带材进行常规酸洗、脱脂,清除表面灰分及氧化物。

78.步骤六、多道次轧制:精轧机可逆轧制5个道次。

79.步骤七、松卷卸张:轧制过程中大张力可保证带材板型,但在退火过程中张力过大易产生粘结,所以需重新缠绕松卷卸张。

80.步骤八、罩式退火:在炉温500℃下退火6h,保温12h,70℃时出炉,使轧制产生的拉长晶粒得以细化,产品软化便于后续轧制。

81.步骤九、表面水洗研磨:对步骤八退火后的带材进行常规酸洗、脱脂,然后由前至后选用刷毛硬度逐渐减小的研磨刷对带材表面进行去离子水刷洗研磨抛光,最后钝化处

理,使得带面洁净,无起皮、白点等缺陷,大大提升了带面平整度,获得的带材表面粗糙度(ra)小于0.2μm。

82.步骤十、拉矫精整:消除内应力,保证板型。

83.步骤十一、剪切分条:分切宽度20-300mm。

84.步骤十二、包装。

85.通过本工艺生产的qfe0.1锻打平带表面粗糙度为0.143μm,导电率为86/%iacs,板型3i。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1