一种板带轧制过程轧辊温度的计算方法

1.本发明涉及热轧板带技术领域,尤其是涉及一种板带轧制过程轧辊温度的计算方法。

背景技术:

2.轧辊温度是板带轧制过程中重要的工艺参数之一,轧辊温度分布直接影响轧制过程的有载辊缝形貌,从而影响到产品的板形的控制精度;工作辊温度场的分布不仅决定着工作辊的工作周期、使用寿命,对于热轧过程,温度是影响金属变形抗力的最主要因素之一,因此,轧辊温度场在很大程度上影响轧件质量,通过对轧辊温度场的预测,可以有效的提高带钢成材率。

3.目前对于轧辊温度场的研究中,中国专利“cn 108052757a一种确定板带钢热轧过程工作辊温度场的有限元方法”提供一种快速有效的确定板带钢热轧过程工作辊温度场的有限元方法,省略了对子程序的调用。陈斌(机械制造,2018(05):87-91.)使用ansys建立工作辊二维瞬态温度场,研究了不同因素对工作辊温度影响;中国专利“cn 110765671a一种热轧工作辊温度分布获取方法及装置”建立了二维工作辊温度场差分方程,方法清晰明确,假设和简化条件少,能够准确地预报热轧过程中工作辊的温度场变化。

4.上述对轧辊温度场及影响因素的研究,是对轧辊进行二维建模,忽略了轧辊周向旋转对温度分布的影响,无法准确预测周向温度变化,导致轧辊温度预测精度低,进而影响带钢的成材率。

技术实现要素:

5.本发明的目的是提供一种板带轧制过程轧辊温度的计算方法,能够提高轧辊温度预测精度,进而提高带钢的成材率。

6.为实现上述目的,本发明提供了一种板带轧制过程轧辊温度的计算方法,包括:

7.获取工作辊的各项参数;

8.根据所述工作辊的各项参数,建立所述工作辊的有限元模型;

9.根据热轧工况,将所述工作辊划分为多个换热区域;

10.计算各所述换热区域的换热系数;

11.根据所述热轧工况和各所述换热区域的相关参数,建立所述工作辊的温度场模型;

12.根据所述工作辊的温度场模型,计算所述工作辊的温度。

13.优选的,所述工作辊的各项参数包括:工作辊半径、工作辊辊身长度、工作辊转速、工作辊比热容、工作辊导热系数、工作辊初始温度、工作辊密度、冷却水温度、空气温度。

14.优选的,所述根据所述工作辊的各项参数,建立所述工作辊的有限元模型,具体包括:

15.根据所述工作辊的各项参数,采用热单元solid70对所述工作辊进行轴向、径向、

周向网格划分;

16.对所述工作辊最外层进行网格划分;

17.对所述工作辊的内部进行网格划分,以建立所述工作辊的有限元模型。

18.优选的,所述根据热轧工况,将所述工作辊划分为多个换热区域,具体包括:

19.在所述工作辊轴向区域内划分为三个区域,以所述工作辊的中心处为起始点,沿轴向方向为x轴,以轧件1/2宽度l为范围将所述工作辊表面分为三个区域包括:

20.轧制内部区域:0≤x<1/2l;

21.轧制边部区域:x=1/2l;

22.轧制外部区域:x>1/2l;

23.根据所述工作辊的热轧工况,将所述轧制内部区域的工作辊表面划分为出口处空冷区、出口处水冷区、支撑辊接触区、入口处水冷区、入口处空冷区和轧制接触区。

24.优选的,所述计算各所述换热区域的换热系数,具体包括:

25.所述支撑辊接触区的综合换热系数hj按照下式计算:

26.hj=1.465δt

1/3

27.式中,δt=t

r-ta,即工作辊表面与周围空气的温差;

28.所述轧制接触区的综合换热系数hs,按照下式计算:

29.s=α1+α2exp(α3ts)

30.hs=α4+α5s

31.式中,

32.t

s-带钢温度,℃;

33.α1=4.168;

34.α2=1.712

×

10-6

;

35.α3=0.0146;

36.α4、α5是常数,其取值与轧制润滑条件有关;

37.所述入口处水冷区或所述出口处水冷区换热系数h

cw

,按照下式计算:

[0038][0039][0040]

q≤10000l/(s

·

m2)

[0041]

q≥10000l/(s

·

m2)

[0042]

式中,

[0043]

γ

1-冷却水的传热修正系数;

[0044]

q-冷却水的水流密度,且有q=v

sp

/a

sp

;

[0045]

p

sp-喷射压力,mpa;

[0046]

t

cw-冷却水的温度,k;

[0047]vsp-冷却水量,l/s;

[0048]asp-喷射面积,m2;

[0049]

所述入口处空冷区或所述出口处空冷区的换热系数h

α

,按照下式计算:

[0050]hα

=1.465δt

1/3

;

[0051]

式中,δt=t

r-ta,即,工作辊表面与周围空气的温差。

[0052]

优选的,所述根据所述热轧工况和各所述换热区域的相关参数,建立所述工作辊的温度场模型,具体包括:根据所述热轧工况、工作辊与带钢接触区、空冷区、水冷区,设定存储单元的初始温度并为该几何模型赋予材料物理性能参数、设置边界条件。

[0053]

优选的,所述根据所述工作辊的温度场模型,计算所述工作辊的温度,具体包括:

[0054]

运用正交试验法安排影响因素,将每组影响因素的具体数值代入所述工作辊的温度场模型,实施轧制过程的有限元建模、求解、提取轧辊表面温度参数的数值模拟实验;其中,所述影响因素包括产品规格参数及工艺参数;其中,所述产品规格参数包括轧件的初始温度t1、轧件宽度l、冷却水初始温度t2;所述工艺参数包括轧辊运行速度v。

[0055]

在所述工作辊的各个区域内沿轧制方向取点,提取所述工作辊表面温度变化数据,利用所述工作辊表面温度变化数据进行拟合,得到所述工作辊的各个区域的温度函数;

[0056]

根据所述工作辊的各个区域的温度函数计算所述工作辊上任一点的温度。

[0057]

优选的,所述利用所述工作辊表面温度变化数据进行拟合,得到所述工作辊的各个区域的温度函数,具体包括:

[0058]

使用二次多项式函数对轧辊各区域温度函数进行拟合,二次多项式函数形式如下:

[0059]

出口处空冷区t1(θ):θ

k1

;

[0060]

出口处水冷区t2(θ):θ

w1

;

[0061]

支撑辊接触区t3(θ):θj;

[0062]

入口处水冷区t4(θ):θ

w2

;

[0063]

入口处空冷区t5(θ):θ

k2

;

[0064]

轧制接触区t6(θ):θz;(单位:度)

[0065]

t(θ)=a+a1t+b1t2+a2t1+a3t2+a4t`+b2t`2[0066]

t=2πr/v

[0067][0068]

求出各区域的待定系数,即可得到轧制内部及边部轧辊温度函数t(θ);轧辊外部区域与室温相同,即可确定轧辊边部区域温度与内部、外部区域温度变化关系:

[0069][0070]

因此,本发明相比现有技术增加了对工作辊的周向温度变化的预测,从而能够对工作辊三维状态下温度变化进行具体分析,并给出预测工作辊的温度场模型的公式,从而能够能够提高轧辊温度预测精度,进而提高带钢的成材率。

[0071]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0072]

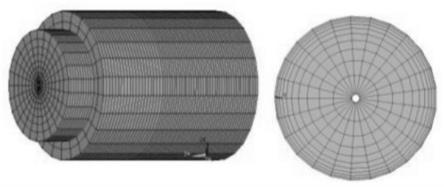

图1为本发明提供的工作辊有限元模拟图;

[0073]

图2为本发明提供的工作辊轴向区域划分图;

[0074]

图3为本发明提供的冷却水温降区域划分图;

[0075]

图4为本发明提供的单个喷嘴冷却温降范围具体计算图;

[0076]

图5为本发明提供的轧辊表面不同换热区域划分图;

[0077]

图6为本发明提供的轧件温度引起工作辊温度场变化图;

[0078]

图7为本发明提供的冷却水温度引起工作辊温度场变化图;

[0079]

图8为本实施方式轧辊表面温度模拟数据与现场实测轧辊表面温度数据对比示例图。

具体实施方式

[0080]

以下通过附图和实施例对本发明的技术方案作进一步说明。

[0081]

如图1~8所示,一种板带轧制过程轧辊温度计算方法,包括以下步骤:

[0082]

步骤1,获取工作辊的各项参数,即,获取工作辊的尺寸及其各项参数:

[0083]

本方法以热连轧第一架工作辊为计算原型,详细获得轧辊各项参数以及影响轧辊温度各因素的取值范围。

[0084]

根据所述工作辊的各项参数,建立所述工作辊的有限元模型:

[0085]

根据步骤1确定的相关参数通过有限元分析软件创建轧辊的1/2几何模型,采用热单元solid70对轧辊模型进行轴向、径向、周向网格划分。

[0086]

步骤3:根据工作辊周围布置形式划分工作辊换热区域,即,根据热轧工况,将所述工作辊划分为多个换热区域。

[0087]

在轧辊轴向区域内划分为三个区域,以轧辊中心处为起始点,沿轴向方向为x轴,以轧件宽度l为范围将轧辊表面分为三个区域,其中:

[0088]

轧制内部区域:0≤x<1/2l;

[0089]

轧制边部区域:x=1/2l;

[0090]

轧制外部区域:x>1/2l。

[0091]

由于轧制过程中,带钢咬入并充满辊缝,又由于工作辊本身的旋转,导致工作辊热交换边界的变化。在分析工作辊温度场时,工作辊边界条件按周期变化,即在轧制过程中随着工作辊旋转,工作辊表面反复受热和冷却,且主要变化在轧制内部区域,其中由于工作辊与支撑辊直接接触,工作辊对支撑辊的热传导与工作辊与支撑辊的摩擦热相互抵消,所以不考虑二者的热行为按照空冷区计算。故将轧制内部区域工作辊表面共划分6个边界区域,

[0092]

出口处空冷区:θ

k1

;

[0093]

出口处水冷区:θ

w1

;

[0094]

支撑辊接触区:θj;

[0095]

入口处水冷区:θ

w2

;

[0096]

入口处空冷区:θ

k2

;

[0097]

轧制接触区:θz;(单位:度)

[0098]

步骤4:计算工作辊轧制区域内各换热区域换热系数:

[0099]

工作辊与支撑辊接触区综合换热系数hj按照下式计算:

[0100]hj

=1.465δt

1/3

[0101]

工作辊与带钢接触区综合换热系数hs,按照下式计算:

[0102]

s=α1+α2exp(α3ts)

[0103]hs

=α4+α5s

[0104]

冷却水的强制对流换热系数h

cw

,按照下式计算:

[0105][0106][0107]

q≤10000l/(s

·

m2)

[0108]

q≥10000l/(s

·

m2)

[0109]

工作辊空冷换热系数h

α

,按照下式计算:

[0110]hα

=1.465δt

1/3

[0111]

步骤5:建立工作辊温度场模型提取轧辊温度场数据,即,根据所述热轧工况和各所述换热区域的相关参数,建立所述工作辊的温度场模型;

[0112]

根据热轧工况,不同区域单元分别为工作辊与带钢接触区、空冷区、水冷区,设定存储单元的初始温度并为该几何模型赋予材料物理性能参数、设置边界条件并根据温度场计算结果,提取轧辊表面温度随时间变化的数据。

[0113]

根据提取数据可分析得到轧辊表面温度沿轴向变化规律相同但在轧件内部温度较高,轧件边部温度急剧下降,轧件外部范围与室温、冷却水温温度基本相同无明显变化;沿周向温度随着轧辊角度变化随着不同区域温度场呈周期性变化;沿径向温度变化规律与表面变化规律相同,但是距轧辊表面越远的节点,温度上升幅度越小;距轧辊表面越近的节点,温度上升幅度越大。

[0114]

根据所述工作辊的温度场模型,计算所述工作辊的温度,包括步骤6~7,其中,步骤6:数值模拟实验:

[0115]

运用正交试验法安排影响因素,将每组影响因素的具体数值代入步骤5中,实施轧制过程的有限元建模、求解、提取轧辊表面温度参数的数值模拟实验。

[0116]

步骤7:轧辊温度场数据拟合:

[0117]

根据步骤3对温度场进行的分区,轧制内部区域、轧制边部区域、轧制外部区域,在各个区域内沿轧制方向θ=12

°

取点,从而提取轧辊表面温度变化数据,利用全部轧辊温度数据进行拟合,即得到轧制区域内轧辊温度函数t(θ),轧制外部区域温度基本与室温相同保持不变,轧制边部区域与内部、外部区域呈线性关系,因此进而得到轧辊温度函数t

总

。

[0118]

进一步地,根据所述板带轧制过程轧辊温度计算方法,所述建模参数包括工作辊半径、工作辊辊身长度、工作辊转速、工作辊比热容、工作辊导热系数、工作辊初始温度、工作辊密度、冷却水温度、空气温度等。

[0119]

所述影响因素包括产品规格参数及工艺参数;其中,所述产品规格参数包括轧件的初始温度t1、轧件宽度l、冷却水初始温度t2;所述工艺参数包括轧辊运行速度v。

[0120]

进一步地,根据所述板带轧制过程轧辊温度计算方法,所述步骤2中,由于工作辊最外层与板带接触,温度梯度较大,导致变形比较大,所以对其进行细化,内部划分较粗。考虑到工作辊边界条件的对称性,采用实体的一半进行分析。其生成方法是首先建立2维组合矩形,然后沿轴将组合矩形旋转360

°

形成圆柱体。为避免出现单元的奇异性而影响计算收敛,在模型内部沿轴线方向挖一个半径很小、贯穿整个模型的同心圆孔,以避免内部单元出现奇异性。在分析中,进行适当的简化,沿工作辊径向分为30等分,每一份为12

°

,板带与工作辊接触的区域为一份。

[0121]

进一步地,根据所述板带轧制过程轧辊温度计算方法,所述步骤3中,对于工作辊换热区域划分,选取温度平衡状态下轧辊并以轧辊中心处为起始点,沿轴向方向为x轴,以轧件宽度l为范围将轧辊表面分为三个区域,其中:

[0122]

轧制内部区域:0≤x<1/2l;

[0123]

轧制边部区域:x=1/2l;

[0124]

轧制外部区域:x>1/2l。

[0125]

并将轧制内部区域工作辊表面共划分6个边界区域,

[0126]

水冷区换热区域,可根据喷嘴喷射角、喷嘴距工作辊距离、等几何喷射条件公式确定,其中d为喷射范围(单位:mm),hd为喷嘴据工作辊距离(单位:mm),α为喷射角(单位:度)。为便于计算假设喷嘴正对轧辊中心处,则水冷区换热区域θw根据三角形相似理论计算得到

[0127]

其中x为ab距离的二分之一,r为轧辊半径(单位:mm)。

[0128]

工作辊与支撑辊接触区,由于工作辊与支撑辊直接接触,工作辊对支撑辊的热传导与工作辊与支撑辊的摩擦热相互抵消且范围较小,所以不考虑二者的热行为。位于出口与入口水冷之间,因此将其看作空冷模型,可由水冷区范围得到接触区范围,将其设为θj。

[0129]

轧制接触区范围,与轧件轧制前后厚度变化有关,其中h

′

为轧件初始厚度(单位:mm),h为轧件经工作辊轧制后的厚度(单位:mm),r为轧辊半径(单位:mm)。

[0130]

空冷区范围,则为除水冷区、接触区之外的范围,设为θk。

[0131]

综上,将温度场分为如下区域,如图5所示:

[0132]

出口处空冷区:θ

k1

;b-c

[0133]

出口处水冷区:θ

w1

;c-d

[0134]

支撑辊接触区:θj;d-g

[0135]

入口处水冷区:θ

w2

;g-h

[0136]

入口处空冷区:θ

k2

;h-a

[0137]

轧制接触区:θz;a-b。(单位:度)

[0138]

进一步地,根据所述板带轧制过程轧辊温度计算方法,所述步骤4中,对于各区域系数计算具体步骤,

[0139]

工作辊与支撑辊接触区综合换热系数hj按照下式计算:

[0140]hj

=1.465δt

1/3

[0141]

式中,δt=t

r-ta,即工作辊表面与周围空气的温差。

[0142]

工作辊与带钢接触区综合换热系数hs,按照下式计算:

[0143]

s=α1+α2exp(α3ts)

[0144]hs

=α4+α5s

[0145]

式中

[0146]

式中,

[0147]

t

s-带钢温度,℃;

[0148]

α1=4.168;

[0149]

α2=1.712

×

10-6

;

[0150]

α3=0.0146;

[0151]

α4、α5是常数,其取值与轧制润滑条件有关;

[0152]

无润滑,水润滑,含40%的caco3热轧油润滑条件下的4、5的取值见表:

[0153][0154]

工作辊最大的热损失发生在冷却水强制对流区。喷射角、喷嘴距工作辊距离、集管机几何位置等几何喷射条件至关重要。冷却水的强制对流换热系数h

cw

,按照下式计算:

[0155][0156][0157]

q≤10000l/(s

·

m2)

[0158]

q≥10000l/(s

·

m2)

[0159]

式中

[0160]

γ

1-冷却水的传热修正系数;

[0161]

q-冷却水的水流密度,且有q v

sp

/a

sp

;

[0162]

p

sp-喷射压力,mpa;

[0163]

t

cw-冷却水的温度,k;

[0164]vsp-冷却水量,l/s;

[0165]asp-喷射面积,m2。

[0166]

工作辊空冷换热系数h

α

,按照下式计算:

[0167]hα

=1.465δt

1/3

[0168]

式中,δt=t

r-ta,即工作辊表面与周围空气的温差。

[0169]

进一步地,根据所述板带轧制过程轧辊温度计算方法,所属步骤5中,建立工作辊温度场模型提取轧辊温度场数据,根据步骤5中对影响工作辊温度场各因素可知,轧件初始温度t1与冷却水温度t2呈线性变化关系。由于轧件温度的变化导致传递能量的不同以及换热系数的不同,二者相互矛盾的综合影响下,轧辊的温度会有不同的变化。由图6可知带钢温度每上升20℃,轧辊中心表面温度上升2.5℃左右;由图7可知冷却水温度每增长10℃,轧辊中心表面温度增长8℃;不与带钢接触得轧辊部分,处于冷却水与空气温度之间,而且轧辊的温度更接近与冷却水的温度;轧辊与带钢边部节点温度介于冷却水温与轧制内部带钢温度之间。

[0170]

进一步地,根据所述板带轧制过程轧辊温度计算方法,所述步骤6中,根据所述板带轧制过程轧辊温度的计算方法,其特征在于,运用正交试验法安排影响因素具体是采用3因素3个水平,选用l9(33)正交试验表安排影响因素。

[0171]

进一步地,根据所述板带轧制过程轧辊温度计算方法,根据数据可以得出,轧辊在轧制过程中会达到温度平衡状态,温度平衡时最高温度与最低温度基本保持不变。

[0172]

进一步地,根据所述板带轧制过程轧辊温度计算方法,其特征在于,使用多项式函数对轧辊各区域温度函数进行拟合,根据上述数据分析,轧辊在各温度场区域内温度变化规律不同,因此根据温度场分区进行函数分段拟合。

[0173]

进一步地,根据所述板带轧制过程轧辊温度计算方法,其特征在于,在空冷区温度场内,采用线性拟合;在水冷区温度场内采用二次多项式拟合;接触区在温度场采用线性拟合;轧制区时间短促、升温剧烈采用线性拟合。

[0174]

进一步地,根据所述板带轧制过程轧辊温度计算方法,利用步骤5提取的所有轧辊温度数据对轧辊温度参数函数进行拟合,在空冷区温度场内,采用线性拟合;在水冷区温度场内采用二次多项式拟合;接触区在温度场采用线性拟合;轧制区时间短促、升温剧烈采用线性拟合。

[0175]

对轧辊温度平衡时初始温度进行拟合:y=a+a1t+b1t2+a2t1+a3t2;

[0176]

t=2πr/v

[0177]

将y换成t0获得温度平衡周期内温度初始值表达式。采用origin软件中的levenberg-marquardt优化算法对上述轧辊温度参数函数进行拟合计算。

[0178]

建立轧辊温度函数,以轧件初始温度t1、冷却水温度t2、轧辊运行速度v、以及沿轧辊转动方向角度θ(轧辊初始状态为轧辊轧件咬合后进入出口水冷区,此时θ=0)为4个输入变量,输出变量为对应位置的温度t,利用全部轧辊温度数据对轧辊温度函数进行拟合,即得到轧辊温度函数t(θ);

[0179]

使用二次多项式函数对轧辊各区域温度函数进行拟合,二次多项式函数形式如下:

[0180]

出口处空冷区t1(θ):θ

k1

;

[0181]

出口处水冷区t2(θ):θ

w1

;

[0182]

支撑辊接触区t3(θ):θj;

[0183]

入口处水冷区t4(θ):θ

w2

;

[0184]

入口处空冷区t5(θ):θ

k2

;

[0185]

轧制接触区t6(θ):θz。(单位:度)

[0186]

t(θ)=a+a1t+b1t2+a2t1+a3t2+a4t`+b2t`2[0187]

t=2πr/v

[0188][0189]

求出各区域的待定系数即可得到轧制内部及边部轧辊温度函数t(θ)。轧辊外部区域与室温相同,即可确定轧辊边部区域温度与内部、外部区域温度变化关系。

[0190]

综上,

[0191]

因此,本发明综合考虑了三维状态下工作辊径向、轴向、周向温度变化进行预测,得到包括产品规格和工艺参数的各影响因素对轧辊温度的影响规律,最大限度地还原现场实际,建立了热轧过程中工作辊的三维实体仿真模型。

[0192]

本发明对轧辊轴向进行分区,依据轧件宽度l确定各区域范围,建立准预测了工作辊辊温度分布,解决了在实际生产过程中轧辊温度难以测量的难题,有利于提高轧辊温度预测精度,进而提高带钢的成材率。

[0193]

下面举例说明,本发明提供的方法:

[0194]

步骤1:获取工作辊的尺寸及其各项参数:本方法以热连轧第一架工作辊为计算原型,详细获得轧辊各项参数,工作辊半径、工作辊辊身长度、工作辊转速、工作辊比热容、工作辊导热系数、工作辊初始温度、工作辊密度、冷却水温度、空气温度等。

[0195][0196][0197]

在本实施方式中,所述影响因素的取值范围包括:轧件初始温度t1范围为960℃~1000℃;冷却水温度t2范围为25℃~45℃;轧件宽度l范围为1000mm~1400mm;轧辊运行周期t的范围为3s~5s即轧辊速度v为0.524m/s~0.873m/s。

[0198]

步骤2:建立工作辊有限元模型:采用热单元solid70对整个工作辊进行轴向、径向、周向网格划分,由于工作辊最外层与板带接触,温度梯度较大,导致变形比较大,所以对其进行细化,内部划分较粗。考虑到工作辊边界条件的对称性,采用实体的一半进行分析。其生成方法是首先建立2维组合矩形,然后沿轴将组合矩形旋转360

°

形成圆柱体如图1所示。

[0199]

为避免出现单元的奇异性而影响计算收敛,在模型内部沿轴线方向挖一个半径很小、贯穿整个模型的同心圆孔,以避免内部单元出现奇异性,如图1所示。由于工作辊最外层与板带接触,温度梯度较大,导致变形比较大,所以对其进行细化,内部划分较粗。考虑到工作辊边界条件的对称性,采用实体的一半进行分析。其生成方法是首先建立2维组合矩形,然后沿轴将组合矩形旋转360

°

形成圆柱体。为避免出现单元的奇异性而影响计算收敛,在模型内部沿轴线方向挖一个半径很小、贯穿整个模型的同心圆孔,以避免内部单元出现奇异性。在分析中,进行适当的简化,沿工作辊径向分为30等分,每一份为12

°

,板带与工作辊接触的区域为一份。

[0200]

步骤3:在轧辊轴向区域内划分为三个区域,以轧辊中心处为起始点,沿轴向方向为x轴,以轧件宽度l为范围将轧辊表面分为三个区域如图2所示,其中:

[0201]

轧制内部区域:0≤x<1/2l;

[0202]

轧制边部区域:x=1/2l;

[0203]

轧制外部区域:x>1/2l。

[0204]

由于轧制过程中,带钢咬入并充满辊缝,又由于工作辊本身的旋转,导致工作辊热交换边界的变化。在分析工作辊温度场时,工作辊边界条件按周期变化,即在轧制过程中随着工作辊旋转,工作辊表面反复受热和冷却,且主要变化在轧制内部区域,其中由于工作辊与支撑辊直接接触,工作辊对支撑辊的热传导与工作辊与支撑辊的摩擦热相互抵消,所以不考虑二者的热行为按照空冷区计算。故将轧制内部区域工作辊表面共划分6个边界区域。

[0205]

水冷区换热区域,可根据喷嘴喷射角、喷嘴距工作辊距离、等几何喷射条件公式确定,如图3,其中d为喷射范围(单位:mm),hd为喷嘴据工作辊距离(单位:mm),α为喷射角(单位:度)。为便于计算假设喷嘴正对轧辊中心处,则水冷区换热区域θw根据三角形相似理论计算得到其中x为ab距离的二分之一,r为轧辊半径(单位:mm),其中单个喷嘴计算如图4所示。

[0206]

工作辊与支撑辊接触区,由于工作辊与支撑辊直接接触,工作辊对支撑辊的热传导与工作辊与支撑辊的摩擦热相互抵消且范围较小,所以不考虑二者的热行为。位于出口与入口水冷之间,因此将其看作空冷模型,可由水冷区范围得到接触区范围,将其设为θj。

[0207]

轧制接触区范围,与轧件轧制前后厚度变化有关,其中h

′

为轧件初始厚度(单位:mm),h为轧件经工作辊轧制后的厚度(单位:mm),r为轧辊半径(单位:mm)。

[0208]

空冷区范围,则为除水冷区、接触区之外的范围,设为θk。

[0209]

综上如图5所示,

[0210]

出口处空冷区:θ

k1

;b-c

[0211]

出口处水冷区:θ

w1

;c-d

[0212]

支撑辊接触区:θj;d-g

[0213]

入口处水冷区:θ

w2

;g-h

[0214]

入口处空冷区:θ

k2

;h-a

[0215]

轧制接触区:θz;a-b(单位:度)

[0216]

步骤4:计算工作辊轧制区域内各换热区域换热系数

[0217]

工作辊与支撑辊接触区综合换热系数hj按照下式计算:

[0218]hj

=1.465δt

1/3

[0219]

式中,δt=t

r-ta,即工作辊表面与周围空气的温差。

[0220]

工作辊与带钢接触区综合换热系数hs,按照下式计算:

[0221]

s=α1+α2exp(α3ts)

[0222]hs

=α4+α5s

[0223]

式中

[0224]

t

s-带钢温度,℃;

[0225]

α1=4.168;

[0226]

α2=1.712

×

10-6

;

[0227]

α3=0.0146;

[0228]

α4、α5是常数,其取值与轧制润滑条件有关。无润滑,水润滑,含40%的caco3热轧油润滑条件下的4、5的取值见表:

[0229]

常数无润滑无润滑caco3热轧油润滑α432

×

10-3

52.35

×

10-3

15.1

×

10-3

α

5-2.32

×

10-3-4.175

×

10-3

0.32

×

10-3

[0230]

冷却水的强制对流换热系数h

cw

,按照下式计算:

[0231][0232][0233]

q≤10000l/(s

·

m2)

[0234]

q≥10000l/(s

·

m2)

[0235]

式中

[0236]

γ

1-冷却水的传热修正系数;

[0237]

q-冷却水的水流密度,且有q=v

sp

/a

sp

;

[0238]

p

sp-喷射压力,mpa;

[0239]

t

cw-冷却水的温度,k;

[0240]vsp-冷却水量,l/s;

[0241]asp-喷射面积,m2。

[0242]

工作辊空冷换热系数h

α

,按照下式计算:

[0243]hα

=1.465δt

1/3

[0244]

式中,δt=t

r-ta,即工作辊表面与周围空气的温差。

[0245]

步骤5:建立工作辊温度场模型提取轧辊温度场数据:

[0246]

根据热轧工况,不同区域单元分别为工作辊与带钢接触区、空冷区、水冷区,设定存储单元的初始温度并为该几何模型赋予材料物理性能参数、设置边界条件并根据温度场计算结果,提取轧辊表面温度随时间变化的数据。

[0247]

根据提取数据可分析得到轧辊表面温度沿轴向变化规律相同但在轧件内部温度较高,轧件边部温度急剧下降,轧件外部范围与室温、冷却水温温度基本相同无明显变化;沿周向温度随着轧辊角度变化随着不同区域温度场呈周期性变化;沿径向温度变化规律与表面变化规律相同,但是距轧辊表面越远的节点,温度上升幅度越小;距轧辊表面越近的节点,温度上升幅度越大。

[0248]

建立工作辊温度场模型提取轧辊温度场数据,根据步骤5中对影响工作辊温度场各因素可知,轧件初始温度t1与冷却水温度t2呈线性变化关系。由于轧件温度的变化导致传递能量的不同以及换热系数的不同,二者相互矛盾的综合影响下,轧辊的温度会有不同的变化。由图6可知带钢温度每上升20℃,轧辊中心表面温度上升2.5℃左右。

[0249]

由图7可知冷却水温度每增长10℃,轧辊中心表面温度增长8℃;不与带钢接触得轧辊部分,处于冷却水与空气温度之间,而且轧辊的温度更接近与冷却水的温度;轧辊与带钢边部节点温度介于冷却水温与轧制内部带钢温度之间。

[0250]

步骤6:数值模拟实验:

[0251]

运用正交试验法安排影响因素,将每组影响因素的具体数值代入步骤5中,实施轧制过程的有限元建模、求解、提取轧辊表面温度参数的数值模拟实验;

[0252]

为了完整分析各影响因素对轧辊温度的影响,采用正交试验法选取影响因素,采用3因素3个水平,选用l9(33)正交试验表如表3所示,按表3中影响因素取值,重复步骤2、步骤3及步骤4,建立9组轧件进行边部感应加热过程的有限元模型,对每组模型进行求解并提取轧辊温度数据。

[0253]

表3正交试验法安排的影响因素

[0254]

序号轧辊初始温度t1(℃)冷却水温度t2(℃)轧制速度v(m/s)1960250.5242960350.8733960450.6554980250.8735980350.6556980450.52471000250.65581000350.87391000450.524

[0255]

根据步骤5中轧辊温度场分析各影响因素对轧辊温度场温度影响规律,进一步对轧辊温度函数进行拟合。

[0256]

以轧件初始温度t1为例,冷却水温度为25℃,轧制速度为0.873m/s,轧件初始温度分别为960℃、980℃、1000℃模型为例,对轧件初始温度变化对轧辊温度的影响规律进行分析:随着轧件初始温度的增加,轧辊在温度平衡周期内的初始时刻最高温度上升,带钢温度每上升20℃,轧辊中心表面温度上升2.5℃左右如图6所示。

[0257]

以冷却水温度t2为例,轧制温度为960℃,轧制速度为0.873m/s,冷却水温度分别为25℃、35℃、45℃模型为例,对冷却水温度变化对轧辊温度的影响规律进行分析:随着冷却水温度升高,轧辊在温度平衡周期内,当冷却水温度每降低10℃,轧辊表面温度降低8℃,二者呈线性变化如图6所示。

[0258]

步骤7:轧辊温度场数据拟合:

[0259]

根据轧件宽度对温度场进行分区,轧制内部区域、轧制边部区域、轧制外部区域,在各个区域内沿轧制方向θ=12

°

取点,从而提取轧辊表面温度变化数据,利用全部轧辊温度数据进行拟合,即得到轧辊温度函数t(θ)。利用步骤5提取的所有轧辊温度数据对轧辊温度参数函数进行拟合,在空冷区温度场内,采用线性拟合;在水冷区温度场内采用二次多项式拟合;接触区在温度场采用线性拟合;轧制区时间短促、升温剧烈采用线性拟合。

[0260]

对轧辊温度平衡时初始温度进行拟合:y=a+a1t+b1t2+a2t1+a3t2;

[0261]

t=2πr/v

[0262]

将y换成t0获得温度平衡周期内温度初始值表达式。采用origin软件中的levenberg-marquardt优化算法对上述轧辊温度参数函数进行拟合计算

[0263][0264]

建立轧辊温度函数,以轧件初始温度t1、冷却水温度t2、轧辊运行速度v、以及沿轧辊转动方向角度θ(轧辊初始状态为轧辊轧件咬合后进入出口水冷区,此时θ=0)为4个输入变量,输出变量为对应位置的温度t,利用全部轧辊温度数据对轧辊温度函数进行拟合,即得到轧辊温度函数t(θ);

[0265]

使用二次多项式函数对轧辊各区域温度函数进行拟合,二次多项式函数形式如下:

[0266]

y=a+a1t+b1t2+a2t1+a3t2+a4t`+b2t`2[0267]

t=2πr/v

[0268][0269]

求出各区域的待定系数a、a1~4、b1~2,即可得到轧辊温度函数t(θ)。

[0270]

出口处空冷区t1(θ):θ

k1

;

[0271]

出口处水冷区t2(θ):θ

w1

;

[0272]

支撑辊接触区t3(θ):θj;

[0273]

入口处水冷区t4(θ):θ

w2

;

[0274]

入口处空冷区t5(θ):θ

k2

;

[0275]

轧制接触区t6(θ):θz。(单位:度)

[0276][0277]

综上,得出轧辊温度函数t(θ)。

[0278]

这里选取轧件初始温度t1=960℃、冷却水温度t2=25℃,轧辊运行速度v=0.873m/s,喷嘴数量为4,上喷嘴喷口角度α1=30

°

,距离工作辊表面距离hd1=265mm,高度距工作辊90

°

水平线h1=612mm处,下喷嘴喷口角度α2=50

°

,距离工作辊表面距离hd2=265mm,高度距工作辊90

°

水平线h2=70mm处且出入口对称布置的模型为例,将t1、t2、及v的数值分别带入步骤7中得到的t0的函数,进一步将t1、t2、及v的数值带入步骤7中得到的轧辊温度函数中得到该模型下的轧辊温度关于角度θ的表达式:

[0279][0280]

综上,

[0281][0282]

选用f1机架进行温度验证。选取点x间隔为75.00mm,角度θ=90

°

[0283][0284]

距离/mm6757508259009751050计算值/℃25.0025.0025.0025.0025.0025.00实测值/℃26.8425.3524.1826.8325.9525.94偏差/℃-1.84-0.350.82-1.83-0.95-0.94

[0285]

工作辊中间位置区域和工作辊边部区域的实测温度,并与模拟结果进行比较如图8;结果表明实测温度与模拟得到的温度间的最大温度偏差在3.62℃左右,证明所建模型的有效性。

[0286]

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1