镀锡板准二次冷轧升降速弯辊力补偿方法与流程

本发明涉及冷轧,具体为镀锡板准二次冷轧升降速弯辊力补偿方法。

背景技术:

1、冷轧产品因具有良好的表面质量和机械性能而广泛应用于门板、家电及汽车零部件等生产领域,近些年自动化控制水平不断提升,冷轧产品的尺寸及其内在性能得到稳定的控制,冷轧产品板形、机械性能、轧制稳定性等也是衡量冷轧产品质量的重要指标,随着冷轧技术的发展,为了赢得市场生产出更高质量的产品就变得尤为重要。

2、在带钢的准二次冷轧生产过程中,轧制带钢头部与尾部时,为确保准二次冷轧带钢咬入及抛出过程稳定,机组存在升级速过程,即机组由初始速度提升至稳定速度,或机组由稳定速度降低为停机速度,准二次冷轧升降速过程,由于轧制速度急剧变化,导致轧制压力波动与带钢头尾板形不良,最终影响带钢质量指标控制及轧制过程的稳定性,以准二次冷轧成品带钢头尾板形质量控制为目标,对机组弯辊力设定进行补偿优化,控制因机组升速或降低引起板形不良、轧制不稳现象的发生。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了镀锡板准二次冷轧升降速弯辊力补偿方法,解决了在机组稳速生产为前提下,以1#、2#机架出口横向张力分布值代表板形质量,以最大程度降低由于速度改变时带钢板形产生的局部与整体误差波动,主要针对于轧制过程润滑制度、张力制度与速度等对板形影响确定前提下,弯辊力变化对板形质量影响,建立以板形质量为目标函数,寻找一组弯辊力使目标函数最小,即板形的局部误差与整体误差最小,以此为准二次冷轧升降速过程中弯辊力补偿设定进行预报,准二次冷轧机组弯辊力综合优化控制提供了有效的技术保障。

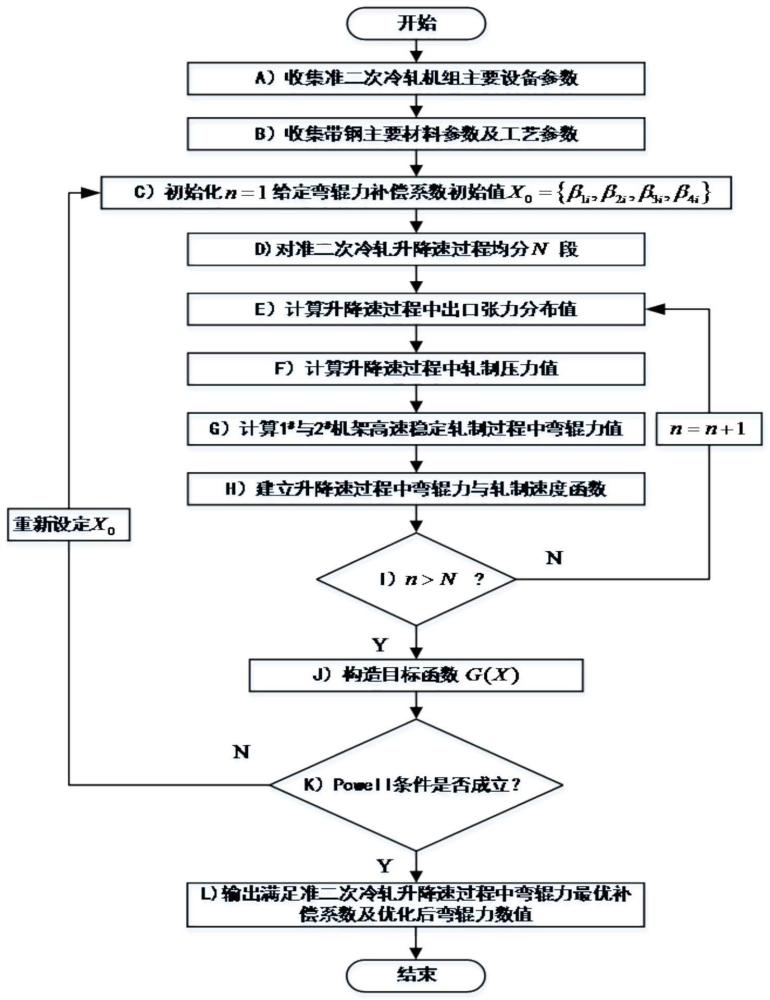

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:镀锡板准二次冷轧升降速弯辊力补偿方法,包括以下由计算机执行的步骤:

5、(a)收集准二次冷轧机组主要设备参数,主要包括:1#与2#机架工作辊直径dwi,1#与2#机架最大与最小弯辊力swimax、swimin,1#与2#机架工作辊最大轧制压力pimax,e、ν为工作辊杨氏模量与泊松比,μi第i机架工作辊摩擦系数,i为机架数,j为轧制带材纵向第j段;

6、(b)收集带钢的主要材料参数及工艺参数,主要包括:带材来料厚度横向分布值hi,带钢宽度b,1#与2#机架轧制速度vi,1#与2#机架压下率εij;

7、(c)给定弯辊力补偿系数初始值x0=(β1i,β2i,β3i,β4i);

8、(d)将准二次冷轧升降速生产过程均分为n段,其中1≤n≤n,每段轧制速度都对应一个张力分布值、轧制压力及弯辊力值;

9、(e)计算第n段轧制速度vin对应的出口代表板形质量的出口张力分布值。带入升降速过程中相关参数计算,出口张力横向分布可以表示为:

10、

11、升降速轧制过程参数:1#与2#机架的单位出口张力σ1i,为第i机架出口平均厚度值,h(x)i第i机架出口厚度横向分布值,h(x)i为第i机架入口厚度横向分布值,为第i机架入口平均厚度值,l(x)i为第i机架入口带钢板形的长度横向分布值,为第i机架入口带钢板形的长度平均值,δu′i为第i机架带钢横向位移增量横向分布函数;

12、(f)计算第n段轧制速度vin对应的轧制压力(pi)n:

13、

14、式中,ξij为第i机架第j段等效张力(mpa),kmi为第i机架平均变形抗力(mpa),δhij第i机架第j段相对厚度(mm);

15、(g)计算1#与2#机架高速稳定轧制过程中弯辊力值s0wi:

16、(h)建立升降速过程中弯辊力与轧制速度的函数关系,计算升降速过程中弯辊力swi及弯辊力补偿值δsvi:

17、swi=s0wi+δsvi

18、δsvi=β1ivi+β2ivi2+β3ivi3+β4ivi4

19、式中,swi为第i机架工作辊弯辊力,δsvi为第i机架弯辊力补偿值,β1i,β2i,β3i,β4i为第i机架弯辊力补偿系数;

20、(i)判断n>n,若满足判定条件,则进入步骤(j),若不满足判定条件,令n=n+1并进入步骤(e);

21、(j)以准二次冷轧升降速过程中弯辊力补偿设定以带钢整体板形波动最小为目标,即n段板形值最优,在满足机组弯辊力和轧制压力的约束条件下,以弯辊力补偿系数为自变量,建立升降速弯辊力补偿设定目标函数:

22、

23、式中,βs为加权函数;

24、(k)用powell法求取目标函数g(x)的极值,即最小值。若结果满足powell条件,则进入步骤(l),否则返回步骤(c)寻找新的数据点,调整弯辊力补偿系数设定值;

25、(l)完成准二次冷轧升降速过程中弯辊力最优补偿设定。

26、优选的,所述的步骤(g)包括以下步骤

27、(g1)对准二次冷轧高速稳定轧制过程中的弯辊力进行优化设定,设定弯辊力寻优步长δsi及弯辊步长系数ksi,初始化ksi=0,令g(x0)=105;

28、(g2)建立准二次冷轧高速稳定轧制过程中的弯辊力增量模型:

29、

30、(g3)带入高速稳定轧制过程中相关参数,计算高速稳定轧制过程中表征板形质量的出口张力分布值:

31、

32、高速稳定轧制过程参数:1#与2#机架的单位出口张力σ1i,为第i机架出口平均厚度值,h(x)i第i机架出口厚度横向分布值,h(x)i为第i机架入口厚度横向分布值,为第i机架入口平均厚度值,l(x)i为第i机架入口带钢板形的长度横向分布值,为第i机架入口带钢板形的长度平均值,δui'为第i机架带钢横向位移增量横向分布函数;

33、(g4)高速稳定性轧制过程中机架的带钢前张力分布值σ12j可从步骤(e)带入相关参数求解,并在带钢横向方向均分为m段,1<k<m,建立准二次冷轧高速稳定轧制过程中的弯辊力寻优模型,以板形质量最优为控制目标的函数:

34、

35、式中,为第i机架第j段第k单元张力设定值;

36、(g5)判断g(x)s>g(x0),若满足判定条件则转入步骤(g6),若不满足判定条件,令g(x0)=g(x)s,转入步骤(g6);

37、(g6)判断x是否超限,若满足判定条件则转入步骤(g7),若不满足判定条件,令ksi=ksi+1,转入步骤(g2);

38、(g7)用powell法求取目标函数g(x)s的极值,即最小值,且弯辊力不超差,若结果满足powell条件,则进入步骤(g8),否则返回步骤(g1)寻找新的数据点,调整δsi设定值;

39、(g8)输出满足条件的准二次冷轧高速稳定轧制过程中的弯辊力。

40、(三)有益效果

41、本发明提供了镀锡板准二次冷轧升降速弯辊力补偿方法。具备以下有益效果:本发明能够在弯辊力的设定上综合优化,在保证机组稳定通板的前提下,通过弯辊力的综合优化,提高带钢出口板形质量,降低带钢出现边浪、中浪等发生率,较大的程度上改善了板形质量,给机组创造了较大的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!