铝板材制造方法与流程

本发明涉及铝板材制造方法,具体来说,涉及通过挤压制造盘圈、并将盘圈进行压延的制造方法,以往,对挤压盘圈进行压延时,在坯料的连接部(连结部)发生破断,所以公认为挤压盘圈是不可能压延的,但是,通过本发明,改良为能够对挤压盘圈进行压延,从而大幅缩减工序和工时,提高了生产率。特别是,本发明涉及的铝板材制造方法,挤压成所要求的厚度之后进行压延,由此缩减以往仅由压延工序构成的制造工序所需的压延次数和工时,缩短制造工序和工时,提高了生产率。

背景技术:

1、铝轻且易于铸造,与其他金属易于形成合金,易于进行常温和高温加工,电和热的传导性优良,所以整个产业中广泛使用。

2、一方面,关于汽车,为了解决因化石燃料的过度使用造成的诸如环境污染等多种问题,正在开发电动汽车(ev)、燃料电池车(fcev)以及融合了内燃机和电动汽车特性的混合动力车(hev),这些汽车都必须使用电池。

3、电池主要使用镍电池、锂电池等,其是利用阳极材料、阴极材料、电解液、分离膜等材料将电能转化为化学能来储存,再将化学能转换为电能来使用的结构。

4、铝应用于包括如上所述车辆的电池壳体、电池封装外壳及各种框架等的多种领域,这种铝在制造成规定厚度的状态下卷取为盘圈形态后供应到制造各部件的生产线。

5、目前,正在开发使用这种铝板材制造部件的多种方法,制造板材的例子有专利文献1~3。

6、专利文献1公开的铝合金板材的制造方法,包括:板材铸造步骤,包括在一对辊和熔融金属注入机构一侧,将用于引导aa5083合金熔融金属的对称或非对称形状的喷嘴设置成相接的注入机构设置过程,向一对辊提供旋转动力来向相互不同方向旋转的辊旋转过程,向熔融金属注入机构内部供应aa5083合金熔融金属的熔融金属供应过程,将被供应于熔融金属注入机构的aa5083合金熔融金属注入到一对辊之间的熔融金属注入过程,对注入到一对辊之间的aa5083合金熔融金属进行加压及凝固的熔融金属凝固过程,根据在熔融金属凝固过程中施加到一对辊的轧辊分离力的变化,有选择地改变辊的旋转速度的转速改变过程,由一对辊引出凝固形成的铝合金板材的板材引出过程;压延步骤,对合金板材进行压延;热处理步骤,对压延的合金板材进行热处理,形成10μm以下的晶粒和20nm以下的al6mn上的析出相。

7、专利文献2公开的铝合金板材压延方法,包括:原材料引入步骤,向交叉压延机引入铝合金原材料,所述交叉压延机具备多个辊单元,所述多个辊单元中设有各中心线相互交叉设置以便可对铝合金原材料进行压延的上部交叉辊和下部交叉辊;以及交叉压延步骤,铝合金原材料经过上部交叉辊及下部交叉辊的同时被压延。其中,上部交叉辊及下部交叉辊相对于铝合金原材料的引入方向的法线倾斜设置,辊单元沿着铝合金原材料的引入方向依次配列,相邻的辊单元的上部交叉辊及下部交叉辊相对于铝合金原材料的引入方向的法线向相互相反的方向倾斜设置。

8、专利文献3公开的铝合金板材制造方法,包括在旋转速度比不同的上部辊和下部辊之间,对由si:0.71%,fe:0.5%,cu:0.24%,mn:0.12%,mg0.9%的重量百分比、余量的al及不可避免的微量的杂质构成的铝合金板材进行压延的步骤,厚度减少百分比为45~55%,下部辊的速度为2.7~6.2mpm(meters perminute),以1:2.7~3.3的相对置的下部辊与上部辊的旋转速度比率进行异速压延加工。

9、如上所述,虽然开发出了多种制造铝板材的技术,这些技术通常都是经过进行熔解及合金后,铸造厚板(slab),对铸造的厚板反复数十回进行热轧制成规定的厚度,再将其反复数回进行冷轧,以形成较薄厚度的过程来制造。

10、即,一般的铝板材制造方法是通过压延或挤压中某一种过程来制造,基于压延的方法如上所述,基于挤压的方法则采用如下的方法:在铸造坯料(billet)后,通过挤压模来挤压成型为所需的厚度。

11、这种铝板材制造方法中,压延是形成均匀厚度的板材的工序,是在轧辊之间放入金属的厚板或板材来变成薄且平的方法,均匀厚度的板材虽然具有能够获得宽幅的优点,但是具有不能如挤压方法那样形成弯曲的形状、管状中空形状的缺点,由于只在一个截面上具有一定的厚度,所以只能通过弯曲、焊接、锻造或切削加工等叠加改变厚度,因此存在必须进行后续加工工序的缺点。

12、此外,压延方法中,在铸造厚板后制作板材的工序dc工艺或用熔融金属制作板材的cc工艺均不能仅通过一回工序就造出所希望厚度的板材,需要数回或数十回经过轧辊来逐渐减小厚度,为了造出所要求的制品厚度实施数回的压延和热处理,因此存在制造工序复杂且需要大量时间的缺点。

13、另一方面,挤压方法虽然具有能够具备多种截面形状、截面的各部位厚度可不同的优点,但是挤压模因坯料和挤压压力发生弹性变形,存在初期施加较高压力时各部分的厚度稍厚,末期压力降低时形成稍薄厚度的截面,挤压截面上各部位也可能发生厚度偏差的缺点,由于是热工序,所以具有在热加工后冷却的过程中根据散热的程度发生制品扭曲、收缩等问题。

14、此外,挤压方法虽然是进行塑性加工,但是与压延方法不同,一次性通过模具来形成产品的截面,所以通过挤压能够实现的最小厚度根据材质和形状不同,最一般的方管的情况下,1000系列的合金的最小厚度为0.8mm,6000系列的合金最小厚度为1.0mm左右,其范围受到限制,为了制造更薄厚度的制品,需要进行后续加工,存在只能生产一定截面的产品的缺点。

15、此外,虽然曾多次试图将挤压板材制作成盘圈来进行压延,但是从熔解及铸造阶段开始氧化物、媒介物、异物等杂质不能很好地控制,尤其是在高力合金5052的情况下含有2.2~2.8wt%的锰,由于高温挤压时氧化的问题,不进行500℃以上的高温挤压,而在500℃以下的温度下进行挤压,由此在压延时坯料连接部(连结部)接合力小而发生破断,因此公认为对挤压板材进行连续压延是不可能的。

16、[在先技术文献]

17、[专利文献]

18、(专利文献0001)韩国公开特许第10-2010-0104731号。

19、(专利文献0002)韩国公开特许第10-2011-0114101号。

20、(专利文献0003)韩国公开特许第10-2015-0094983号。

技术实现思路

1、所要解决的技术课题

2、本发明是为了解决如上所述的现有技术的问题而开发的,其目的在于,提供一种如下的铝板材制造方法:在铸造坯料后,进行基于连续挤压的盘圈的生产及对该盘圈的压延,从而大幅缩减工序及工时以提高生产率。

3、特别是,本发明的目的在于,提供如下的板材制造方法:在熔解及铸造阶段就除去杂质(氧化物,媒介物,异物)来经过净化工序后铸造成坯料,通过将这样净化的坯料进行高温挤压来防止异物的流入,由此提高坯料的连接部(连结部)的接合力,从而压延时在坯料的连接部不发生破断,从而所有工序可连续进行至压延。

4、即,本发明的目的在于,提供一种如下的铝板材制造方法:在挤压后进行压延来制造铝板材,由此消除仅通过压延制造或仅通过挤压制造时可能产生的问题,由此能够缩短制造工序及工时。

5、课题解决方案

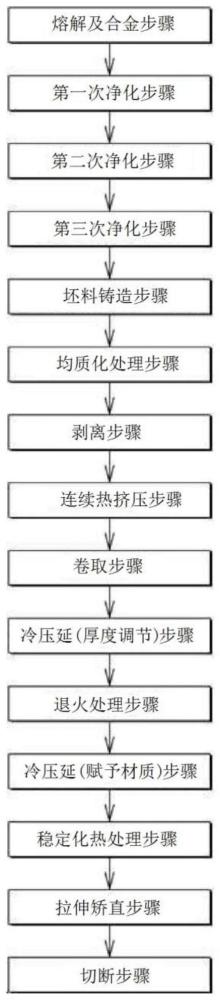

6、用于解决如上所述目的的本发明的利用挤压和压延的铝板材制造方法,用于制造作为电池用罐或壳体的原材料的铝合金板材,其特征在于,包括:熔解及合金步骤,将铝锭及合金剂进行熔解和合金;净化步骤,为了熔融金属的净化度控制,进行除去异物的助熔剂(flux)及氮气搅拌,在坯料(billet)铸造前,通过gbf及陶瓷泡沫过滤器控制熔融金属的净化度;坯料(billet)铸造步骤,以规定的宽度、厚度及长度制造坯料;均质化处理步骤,进行热处理以除去坯料铸造时凝固的过程中产生的偏析;剥离步骤,加工坯料表面以除去挤压前存在于坯料表面的氧化物层;连续热挤压步骤,将坯料在500℃~600℃的高温下以9~15mm的厚度挤压;卷取步骤,对连续挤压的板材施加张拉力的同时用卷取机进行卷取来制造盘圈;冷压延步骤,将挤压的铝合金压延成挤压板材厚度的20~30%的厚度;拉伸矫直步骤,使压延的铝板材通过拉伸矫直机来确保板材的平坦度;切断步骤,将确保平坦度的板材切断为可制品化的大小。

7、优选还实施:退火步骤,用于对冷压延的铝板材进行应力解除及组织再结晶化;及稳定化步骤,用于复原在冷压延步骤强度上升且延伸率降低的物质属性。

8、优选上述热挤压步骤是在200bar以上压力下,以1.0~5.0mm/s的速度在500~600℃的温度范围内实施挤压,为了防止高温挤压过程中发生氧化且防止板材过热,优选在挤压过程中挤压模具及挤压机出口均处于氮气氛围下。

9、优选上述退火步骤是在300~400℃下实施1~5小时。

10、优选上述稳定化步骤是在120~180℃下实施1~5小时。

11、优选上述卷取步骤是由卷取装置实施,上述卷取装置包括:多个输送辊,用于输送输出挤压板材的铝合金板材;压紧辊,将由上述输送辊输送的板材按向卷取机侧;卷取机,具备通过驱动机构的驱动旋转的卷取筒32,板材卷取到卷取筒上;及引导辊,使板材整齐卷绕而不脱离上述卷取筒的端部。

12、发明效果

13、本发明的基于挤压及压延的铝板材制造方法,能够利用以往认为不可能连续压延的挤压板材进行连续压延,在这一点上有贡献意义,将对厚板进行热压延时进行数回~数十回压将所需的时间和工序缩短到1回的挤压,由此具有缩短整体工序和工时、提高生产率的效果。

14、此外,本发明可以热挤压替代热压延,由此容易生产宽度1m以内的冷压延板材,尤其是能够大幅缩小2000系列、5000系列、7000系列等高力合金的热压延工序,在生产如上所述高力合金时,具有缩短工序且节约费用的效果。

15、此外,本发明以规定厚度进行挤压,可通过压延,对挤压初期和末期的厚度偏差,以及根据制品的形状由于金属流动的变化而在截面发生的厚度偏差进行补偿,由此具有能够生产均匀厚度铝板材的效果。

16、尤其是,在本发明中,使得热挤压时厚度比热压延时的厚度相对厚,由此加大冷压延量,由此能够使得压延后的板材组织更加致密,由此具有组织变得更加致密而在压延后用冲床进行弯曲作业时能够防止撕裂的效果。

17、此外,在本发明中,即使实施冷压延步骤,与现有技术中通过热压延和冷压延制作的制品相比,产生的压延结相对少,所以具有能够进一步减少冲压时发生撕裂或破断的效果。

18、此外,通过编码器联动挤压出口速度和卷取速度,因此不需要用于防止卷取机因速度差破损的地下坑,由此具有能够缩小空间的效果。

19、此外,以往认为用于对卷取机额外施加张拉力以便牢固进行卷取的张紧器是必须的,但是,本发明中,通过改变挤压板材通过输送台的方向,自然地赋予张拉力,由此可以不设置张紧器,具有装备变简单的效果。

- 还没有人留言评论。精彩留言会获得点赞!