一种超高纯铜靶材的扩散焊接方法与流程

1.本发明属于半导体技术领域,涉及一种靶材的焊接方法,尤其涉及一种超高纯铜靶材的扩散焊接方法。

背景技术:

2.随着超大规模集成电路的飞速发展,半导体用芯片尺寸已经缩小到纳米级别,金属互连线的rc延迟和电迁移现象成为影响芯片性能的主要因素,传统的铝及铝合金互连线已经不能够满足超大规模集成电路工艺制程的需求。与铝相比,铜具有更高的抗电迁移能力和更高的电导率,尤其是超高纯铜(纯度≥6n),对于降低芯片互连线电阻、提高其运算速度具有重要意义。

3.在实际应用过程中,需要将符合性能要求的金属建设靶材和具有一定强度的背板结合制成靶材组件,然后安装在溅射机台上,在磁场、电场作用下有效地进行溅射控制。铜靶材由于硬度较低,需要将其与高硬度的铝背板焊接在一起。但如果焊接温度较高,容易导致铜靶材发生晶粒异常长大,导致晶粒粗大的缺陷,进而影响所形成的半导体芯片的性能。

4.cn110539067a公开了一种高纯铜靶材的扩散焊接方法,包括如下步骤:准备高纯铜靶材与背板,并在背板的焊接面加工螺纹;将金属粉末均匀设置于背板的螺纹面;将高纯铜靶材与背板组合后放入金属包套,然后对金属包套进行脱气处理,然后对脱气处理后的金属包套进行密封;热等静压处理密封后的金属包套,然后冷却至室温;去除金属包套,完成高纯铜靶材与背板的扩散焊接。

5.cn111304604a公开了一种铜靶材和铝合金背板的扩散焊接方法及制得的铜靶材组件,所述扩散焊接方法包括如下步骤:(1)在铜靶材焊接面上镀钛膜,再将镀有钛膜的铜靶材和铝合金背板进行装配处理,然后整体放入包套内;(2)将步骤(1)得到的包套封口后进行脱气处理;(3)将步骤(2)脱气后的包套进行热等静压焊接,然后去除所述包套,完成所述铜靶材和铝合金背板的扩散焊接。其通过钛膜的设置,提高了焊接的结合度。

6.cn113894401a公开了一种超高纯铜靶材组件低温扩散焊接的方法,所述方法包括如下步骤:对超高纯铜靶材的焊接面进行预处理;对铜合金背板的焊接面进行车削螺纹;螺纹的间距为0.2-0.45mm,螺纹的深度为0.1-0.15mm;将处理后的超高纯铜靶材以及铜合金背板进行装配,然后经真空包装后放入包套内进行脱气处理;脱气处理后进行扩散焊接,然后冷却,得到超高纯铜靶材组件。

7.上述方法在硬度较高的背板焊接面侧车削螺纹,并涉及对螺纹尺寸的控制。但对硬度较高的背板进行加工时,车削刀具的使用寿命较短,若能提供一种在靶材焊接面设置螺纹的方法,则有利于降低车削加工的成本;因此,需要提供一种有利于降低加工成本,并保证焊接强度的超高纯铜靶材的扩散焊接方法。

技术实现要素:

8.本发明的目的在于提供一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法在

超高纯铜靶材的焊接面加工螺纹,降低了车削加工的刀具损耗;而且,通过螺纹的特定设置,能够降低扩散焊接的温度,并保证焊接质量,使扩散焊接后的靶材组件符合镀膜要求。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下步骤:

11.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及醇洗,得到预处理靶材;

12.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接;

13.步骤(1)所述螺纹的螺距为0.7-0.75mm,螺纹深度为0.6-0.65mm。

14.本发明所述铝合金背板为5系铝合金背板,铝合金包括但不限于a5083或a5052。

15.本发明提供的扩散焊接方法在超高纯铜靶材的焊接面加工螺纹,降低了车削加工的刀具损耗;而且,通过螺纹的特定设置,能够降低扩散焊接的温度,并保证焊接质量,使扩散焊接后的靶材组件符合镀膜要求。

16.本发明所述扩散焊接方法中,螺纹的螺距为0.7-0.75mm,例如可以是0.7mm、0.71mm、0.72mm、0.73mm、0.74mm或0.75mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.本发明所述扩散焊接方法中,螺纹深度为0.6-0.65mm,例如可以是0.6mm、0.61mm、0.62mm、0.63mm、0.64mm或0.65mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.作为本发明优选技术方案之一,所述螺纹的螺纹角为55

°‑

65

°

,例如可以是55

°

、56

°

、58

°

、60

°

、62

°

、64

°

或65

°

,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.作为本发明优选技术方案之二,在螺牙的螺纹角为55

°‑

65

°

的基础上,对螺牙形状进行改进;所述螺纹的螺牙包括第一凸台与第一凸齿;

20.所述第一凸台的中轴线与第一凸齿的中轴线重合。

21.所述第一凸台的高度与第一凸齿的高度之和=螺纹深度。

22.本发明提供的扩散焊接方法在硬度较小的超高纯铜靶材的焊接面车削螺纹,为了避免扩散焊接时螺牙形变过大造成的焊接强度降低,本发明在螺牙的螺纹角为55

°‑

65

°

的基础上,对螺牙形状进行改进。

23.本发明通过使螺牙的形状为第一凸台与第一凸齿,在进行扩散焊接时,第一凸齿首先接触铝合金背板,实现初步侵入的效果;而且由于第一凸齿的截面积较小,缓解了螺牙形变对焊接强度的不利影响。

24.优选地,所述第一凸齿的截面形状为三角形。

25.优选地,所述第一凸齿的高为0.05-0.08mm,底边宽度为0.12-0.18mm。

26.本发明中,所述第一凸齿的高为0.05-0.08mm,例如可以是0.05mm、0.06mm、0.07mm或0.08mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.本发明中,所述第一凸齿的底边宽度为0.12-0.18mm,例如可以是0.12mm、0.13mm、0.14mm、0.15mm、0.16mm、0.17mm或0.18mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.作为本发明优选技术方案之三,所述螺纹的螺牙包括第二凸台与第二凸齿;

29.所述第二凸台的中轴线与第二凸齿的中轴线重合;

30.所述第二凸台的高度与第二凸齿的高度之和》螺纹深度。

31.本发明所述“第二凸台的高度与第二凸齿的高度之和》螺纹深度”是指,第二凸齿的边缘与第二凸台的边缘之间为倒三角形凹槽,通过倒三角形凹槽的设置,进一步缓解扩散焊接时螺牙变形对焊接强度的不利影响。

32.优选地,所述第二凸齿的形状为三角形;

33.优选地,所述第二凸齿的高为0.08-0.12mm,底边宽度为0.16-0.24mm。

34.本发明中,所述第二凸齿的高为0.08-0.12mm,例如可以是0.08mm、0.09mm、0.1mm、0.11mm或0.12mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.本发明中,所述第二凸齿的底边宽度为0.16-0.24mm,例如可以是0.16mm、0.18mm、0.2mm、0.21mm、0.22mm或0.24mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,所述第二凸台的高为0.52-0.6mm,例如可以是0.52mm、0.54mm、0.55mm、0.56mm、0.58mm或0.6mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.优选地,所述异丙醇洗的时间为20-30min,例如可以是20、22、24、25、27、28或30,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.本发明通过异丙醇洗,实现去油的效果。作为进一步优选的技术方案,所述异丙醇为:将车削螺纹后的靶材浸泡于异丙醇槽内,进行超声波清洗。

39.优选地,所述水洗的时间为4-6min,例如可以是4min、4.5min、5min、5.5min或6min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40.优选地,所述醇洗为使用乙醇洗,时间为1.5-2.5min,例如可以是1.5min、1.6min、1.8min、2min、2.1min、2.4min或2.5min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.本发明所述扩散焊接方法还包括醇洗之后进行的干燥,只要能够实现干燥的效果即可,本发明不对干燥的具体参数做进一步限定,只要能够实现干燥的效果即可。

42.优选地,步骤(2)所述扩散焊接包括依次进行的升温、保温、加压与保压。

43.优选地,所述升温的终点温度为200-250℃,例如可以是200℃、210℃、220℃、230℃、240℃或250℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.优选地,所述保温的时间为10-15min,例如可以是10min、11min、12min、13min、14min或15min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.优选地,所述加压的压力为3000-3500t,例如可以是3000t、3100t、3200t、3300t、3400t或3500t,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.本发明所述加压在吨压机中进行。

47.优选地,所述保压的时间为4-6min,例如可以是4min、4.5min、5min、5.5min或6min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.作为本发明所述扩散焊接方法的优选技术方案,所述扩散焊接方法包括如下步骤:

49.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到

预处理靶材;所述异丙醇洗的时间为20-30min;水洗的时间为4-6min;乙醇洗的时间为1.5-2.5min;

50.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为200-250℃;保温的时间为10-15min;加压的压力为3000-3500t;保压的时间为4-6min;

51.步骤(1)所述螺纹的螺距为0.7-0.75mm,螺纹深度为0.6-0.65mm。

52.相对于现有技术,本发明具有以下有益效果:

53.(1)本发明提供的扩散焊接方法在超高纯铜靶材的焊接面加工螺纹,降低了车削加工的刀具损耗;而且,通过螺纹的特定设置,能够降低扩散焊接的温度,并保证焊接质量,使扩散焊接后的靶材组件符合镀膜要求;

54.(2)本发明提供的扩散焊接方法所得靶材组件中,超高纯铜靶材的晶粒尺寸为15-20μm,焊接强度≥35mpa,满足半导体集成电路芯片的镀膜要求。

附图说明

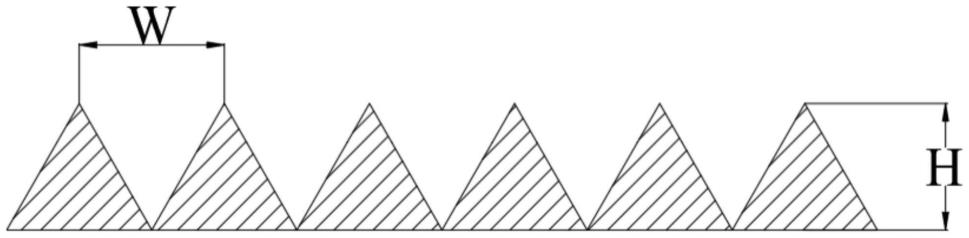

55.图1为实施例1中螺纹的结构示意图,其中w表示螺距,h表示螺纹深度;

56.图2为实施例4中螺纹的结构示意图,其中w表示螺距,h表示螺纹深度,w1表示第一凸齿的底边宽度,h1表示第一凸齿的高;

57.图3为实施例7中螺纹的结构示意图,其中w表示螺距,h表示螺纹深度,w2表示第二凸齿的底边宽度,h2表示第二凸齿的高,h3表示第二凸台的高。

具体实施方式

58.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

59.为了说明本发明的技术方案,具体实施方式中铝合金背板的材质为a5083,该限定仅是为了更好地说明技术方案,不应视为对本发明技术方案的进一步限定。

60.实施例1

61.本实施例提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下步骤:

62.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到预处理靶材;所述异丙醇洗的时间为25min;水洗的时间为5min;乙醇洗的时间为2min;

63.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接,得到靶材组件;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为220℃;保温的时间为12min;加压在吨压机中进行,加压的压力为3200t;保压的时间为5min;

64.步骤(1)所述螺纹的结构示意图如图1所示,螺纹的螺距w为0.72mm,螺纹深度h为0.62mm;螺纹的螺牙形状为三角形,螺纹角60

°

。

65.实施例2

66.本实施例提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下步骤:

67.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到

预处理靶材;所述异丙醇洗的时间为20min;水洗的时间为4min;乙醇洗的时间为1.5min;

68.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接,得到靶材组件;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为200℃;保温的时间为15min;加压在吨压机中进行,加压的压力为3000t;保压的时间为6min;

69.步骤(1)所述螺纹的螺距w为0.7mm,螺纹深度h为0.6mm;螺纹的螺牙形状为三角形,螺纹角60

°

。

70.实施例3

71.本实施例提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下步骤:

72.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到预处理靶材;所述异丙醇洗的时间为30min;水洗的时间为6min;乙醇洗的时间为2.5min;

73.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接,得到靶材组件;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为250℃;保温的时间为10min;加压在吨压机中进行,加压的压力为3500t;保压的时间为4min;

74.步骤(1)所述螺纹的螺距w为0.75mm,螺纹深度h为0.65mm;螺纹的螺牙形状为三角形,螺纹角60

°

。

75.实施例4

76.本实施例提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下步骤:

77.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到预处理靶材;所述异丙醇洗的时间为25min;水洗的时间为5min;乙醇洗的时间为2min;

78.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接,得到靶材组件;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为220℃;保温的时间为12min;加压在吨压机中进行,加压的压力为3200t;保压的时间为5min;

79.步骤(1)所述螺纹的结构示意图如图2所示,螺纹的螺距w为0.72mm,螺纹深度h为0.62mm;螺纹的螺纹角60

°

;所述螺纹的螺牙包括第一凸台与第一凸齿,第一凸台的中轴线与第一凸齿的中轴线重合,第一凸台的高度与第一凸齿的高度之和=螺纹深度h;所述第一凸齿的高h1为0.06mm,底边宽度w1为0.15mm。

80.实施例5

81.本实施例提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下步骤:

82.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到预处理靶材;所述异丙醇洗的时间为25min;水洗的时间为5min;乙醇洗的时间为2min;

83.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接,得到靶材组件;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为220℃;保温的时间为12min;加压在吨压机中进行,加压的压力为3200t;保压的时间为5min;

84.步骤(1)所述螺纹的螺距w为0.72mm,螺纹深度h为0.62mm;螺纹的螺纹角60

°

;所述螺纹的螺牙包括第一凸台与第一凸齿,第一凸台的中轴线与第一凸齿的中轴线重合,第一凸台的高度与第一凸齿的高度之和=螺纹深度h;所述第一凸齿的高h1为0.05mm,底边宽度

w1为0.12mm。

85.实施例6

86.本实施例提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下步骤:

87.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到预处理靶材;所述异丙醇洗的时间为25min;水洗的时间为5min;乙醇洗的时间为2min;

88.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接,得到靶材组件;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为220℃;保温的时间为12min;加压在吨压机中进行,加压的压力为3200t;保压的时间为5min;

89.步骤(1)所述螺纹的螺距w为0.72mm,螺纹深度h为0.62mm;螺纹的螺纹角60

°

;所述螺纹的螺牙包括第一凸台与第一凸齿,第一凸台的中轴线与第一凸齿的中轴线重合,第一凸台的高度与第一凸齿的高度之和=螺纹深度h;所述第一凸齿的高h1为0.08mm,底边宽度w1为0.18mm。

90.实施例7

91.本实施例提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下步骤:

92.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到预处理靶材;所述异丙醇洗的时间为25min;水洗的时间为5min;乙醇洗的时间为2min;

93.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接,得到靶材组件;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为220℃;保温的时间为12min;加压在吨压机中进行,加压的压力为3200t;保压的时间为5min;

94.步骤(1)所述螺纹的结构示意图如图3所示,螺纹的螺距w为0.72mm,螺纹深度h为0.62mm;螺纹的螺纹角60

°

;所述螺纹的螺牙包括第二凸台与第二凸齿,第二凸台的中轴线与第二凸齿的中轴线重合,第二凸台的高度与第二凸齿的高度之和》螺纹深度h;所述第二凸齿的高h2为0.1mm,底边宽度w2为0.2mm;第二凸台的高h3为0.55mm。

95.实施例8

96.本实施例提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下步骤:

97.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到预处理靶材;所述异丙醇洗的时间为25min;水洗的时间为5min;乙醇洗的时间为2min;

98.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接,得到靶材组件;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为220℃;保温的时间为12min;加压在吨压机中进行,加压的压力为3200t;保压的时间为5min;

99.步骤(1)所述螺纹的螺距w为0.72mm,螺纹深度h为0.62mm;螺纹的螺纹角60

°

;所述螺纹的螺牙包括第二凸台与第二凸齿,第二凸台的中轴线与第二凸齿的中轴线重合,第二凸台的高度与第二凸齿的高度之和》螺纹深度h;所述第二凸齿的高h2为0.12mm,底边宽度w2为0.24mm;第二凸台的高h3为0.52mm。

100.实施例9

101.本实施例提供了一种超高纯铜靶材的扩散焊接方法,所述扩散焊接方法包括如下

步骤:

102.(1)于超高纯铜靶材的焊接面车削螺纹,依次经异丙醇洗、水洗以及乙醇洗,得到预处理靶材;所述异丙醇洗的时间为25min;水洗的时间为5min;乙醇洗的时间为2min;

103.(2)组装预处理靶材与铝合金背板,然后进行扩散焊接,得到靶材组件;所述扩散焊接包括依次进行的升温、保温、加压与保压;升温的终点温度为220℃;保温的时间为12min;加压在吨压机中进行,加压的压力为3200t;保压的时间为5min;

104.步骤(1)所述螺纹的螺距w为0.72mm,螺纹深度h为0.62mm;螺纹的螺纹角60

°

;所述螺纹的螺牙包括第二凸台与第二凸齿,第二凸台的中轴线与第二凸齿的中轴线重合,第二凸台的高度与第二凸齿的高度之和》螺纹深度h;所述第二凸齿的高h2为0.08mm,底边宽度w2为0.16m;第二凸台的高h3为0.6mm。

105.对实施例1-9所得靶材组件中靶材的晶粒粒径,以及靶材与背板之间的焊接强度进行测定,晶粒粒径按照gb/t 6394-2017规定的方法进行定;焊接强度使用拉伸试验机进行测定,断裂时的峰值强度即为焊接强度。所述晶粒粒径为平均粒径,测试结果如表1所示。

106.表1

[0107] 晶粒粒径(μm)焊接强度(mpa)实施例117.338.5实施例215.135.3实施例319.836.2实施例417.340.3实施例517.338.6实施例617.338.8实施例717.348.9实施例817.343.7实施例917.345.6

[0108]

综上所述,本发明提供的扩散焊接方法在超高纯铜靶材的焊接面加工螺纹,降低了车削加工的刀具损耗;而且,通过螺纹的特定设置,能够降低扩散焊接的温度,并保证焊接质量,使扩散焊接后的靶材组件符合镀膜要求;本发明提供的扩散焊接方法所得靶材组件中,超高纯铜靶材的晶粒尺寸为15-20μm,焊接强度≥35mpa,满足半导体集成电路芯片的镀膜要求。

[0109]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1