一种煤矿井下单元支架自移装置的加工方法与流程

1.本发明涉及一种工件的加工方法,具体涉及一种煤矿井下单元支架自移装置的加工方法。

背景技术:

2.煤矿井下工作环境恶劣,条件复杂,随着采深的加大,两道超前的压力也越来越大,为防止顶板下沉,提高支护质量,渐渐的以单元支架支护替代单体支护;每台单元支架都是独立的,无法前后连接,更不能与工作面支架同步移动,实现一刀一移,为了改变现状,经过多次实践改进创新,现加工的单元支架自移座弥补了这一缺陷,能够使单元支架与普通支架一样同步移动。

技术实现要素:

3.针对上述现有技术存在的问题,本发明提供一种煤矿井下单元支架自移装置的加工方法,解决上述办法。

4.为了实现上述目的,本发明采用的技术方案是:一种煤矿井下单元支架自移装置的加工方法,单元支架通过自移装置与千斤顶连接,自移装置具体包括:底板、安装底板上的两个侧板、与两个侧板连接的上连接板以及与底板、侧板、上连接板连接在后连接板,具体加工方法如下:步骤一、底板加工:量好单元支架底座的尺寸,按照单元支架底座的尺寸,加工自移装置中的凸字形的底板;步骤二、底板打孔:根据单元支架底座两侧设有安装孔,在底板上面加工出与单元支架底座两侧的安装孔对应的通孔,用于自移装置与单元支架的连接,在底板的中心加工出插销轴的固定孔;步骤三、侧板加工:先切割处两块直角梯形的钢板,再根据底板的厚度和形状切割处对应的豁口,即得到侧板,侧板的高度根据千斤顶插销轴的长度确定侧板的高度;步骤四、侧板焊接:将步骤三加工后的侧板按照尺寸要求焊接到底板上,侧板和底板之间的焊接采用满焊的方式;步骤五、上连接板加工:根据步骤四中两个侧板的位置,下料加工出矩形的上连接板;步骤六、上连接板打孔:按照尺寸要求,在上连接板上加工出插销轴的固定孔,上底板上与下底板上的插销轴的固定孔对齐,用于连接千斤顶;步骤七、上连接板焊接:把加工好的上连接板与步骤四中焊接后的两侧板焊接在一起,得到自移座;步骤八、后连接板加工:根据步骤七得到的自移座后侧通孔的尺寸,加工出对应的后连接板;步骤九、焊接后连接板:将步骤八中的后连接板焊接在步骤七中自移座后侧通孔

中,得到自移装置。

5.进一步的,所述底板两侧的安装孔直径大于单元支架底座安装孔的直径。

6.进一步的,所述上连接板、底板、侧板围成的空腔大于千斤顶伸缩轴的直径。

7.进一步的,所述自移装置中的底板、上连接板、侧板、后连接板通过切割机从钢板上切割出来。

8.进一步的,上述中切割后需要径向打磨处理,去除切割后的毛刺和飞边。

9.进一步的,上述焊接采用氩弧焊的方式进行焊接。

10.本发明的有益效果是:实现了单元支架自移,解决了超前支护的难题,减少了工人的劳动强度,使井下作业工人有更多的安全感,获得感。

附图说明

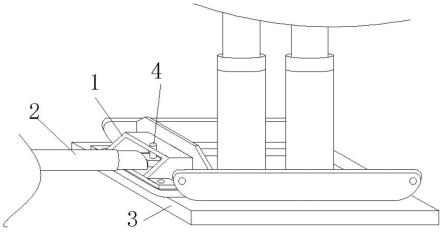

11.图1为本发明的自移装置安装使用结构示意图;图2为本发明的自移装置立体结构示意图;图3是本发明底板结构示意图;图4是本发明侧板结构示意图;图5是本发明上连接板结构示意图;图6是本发明后连接板结构示意图。

12.图中:1、自移装置;11、底板;12、侧板;13、上连接板;14、后连接板;2、伸缩杆;3、单元支架;4、插销轴。

具体实施方式

13.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。

14.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

15.如图1-2所示,一种煤矿井下单元支架自移装置的加工方法,单元支架3通过自移装置1与千斤顶连接,自移装置1具体包括:底板11、安装底板11上的两个侧板12、与两个侧板12连接的上连接板13以及与底板11、侧板12、上连接板13连接在后连接板14,具体加工方法如下:步骤一、如图3所示,底板11加工:量好单元支架3底座的尺寸,按照单元支架3底座的尺寸,躲开单元支架3两边的耳朵,采用切割机在钢板上切割出凸字形的底板11;步骤二、底板11打孔:根据单元支架3底座两侧设有安装孔,采用打孔机在底板11上面钻出两个与单元支架3底座两侧的安装孔对应的通孔,所述底板11上的通孔直径大于单元支架3底座安装孔的直径,在底板11的中心加工出插销轴4的固定孔;步骤三、如图4所示,侧板12加工:采用切割机在钢板上先切割处两块直角梯形的钢板,再根据底板11的厚度和形状切割处对应的豁口,即,得到侧板12,侧板12的高度根据根据千斤顶插销轴4的长度确定侧板12的高度,豁口高度等于底板11的厚度,通过斜边的设

置,以方便提高整体的强度,另一方便使与千斤顶安装更加方便;步骤四、侧板12焊接:将步骤三加工后的侧板12按照尺寸要求焊接到底板11上,侧板12和底板11之间的焊接采用满焊的方式,所述车板的豁口上端与底板11上端焊接在一起,豁口侧边与底板11的侧壁焊接子一起,底板11凸出的部分与侧板12的侧壁焊接在一起,通过侧板12筋板与护板一体的设计,为了增加推移时钢板的强度,提高自移座的稳定性;步骤五、如图5所示,上连接板13加工:根据步骤四中两个侧板12的位置,通过切割机在钢板上切割出矩形的上连接板13;步骤六、上连接板13打孔:按照尺寸要求,在上连接板13上加工出插销轴4的固定孔,上底板11上与下底板11上的插销轴4的固定孔对齐,用于连接千斤顶;步骤七、上连接板13焊接:把加工好的上连接板13与步骤四中焊接后的两侧板12焊接在一起,得到自移座;步骤八、如图6所示,后连接板14加工:根据步骤七得到的自移座后侧通孔的尺寸,通过切割机在钢板上切割出对应的后连接板14;步骤九、焊接后连接板14:将步骤八中的后连接板14焊接在步骤七中自移座后侧通孔中,得到自移装置1。

16.所述上连接板13、底板11、侧板12围成的空腔大于千斤顶伸缩轴的直径,使千斤顶的伸缩轴可以安装至自移装置1中,并通过销轴固定,提高稳定性及其强度。

17.所述底板11两侧的安装孔直径大于单元支架3底座安装孔的直径,在通过螺栓安装时更加方便穿孔,对齐,提高安装效率,所述自移装置1中的底板11、上连接板13、侧板12、后连接板14之间均采用满焊的方式焊接,并且采用氩弧焊进行焊接。

18.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种煤矿井下单元支架自移装置的加工方法,单元支架通过自移装置与千斤顶连接,其特征在于,自移装置具体包括:底板、安装底板上的两个侧板、与两个侧板连接的上连接板以及与底板、侧板、上连接板连接在后连接板,具体加工方法如下:步骤一、底板加工:量好单元支架底座的尺寸,按照单元支架底座的尺寸,加工自移装置中的凸字形的底板;步骤二、底板打孔:根据单元支架底座两侧设有安装孔,在底板上面加工出与单元支架底座两侧的安装孔对应的通孔,用于自移装置与单元支架的连接,在底板的中心加工出插销轴的固定孔;步骤三、侧板加工:先切割处两块直角梯形的钢板,再根据底板的厚度和形状切割处对应的豁口,即得到侧板,侧板的高度根据千斤顶插销轴的长度确定侧板的高度;步骤四、侧板焊接:将步骤三加工后的侧板按照尺寸要求焊接到底板上,侧板和底板之间的焊接采用满焊的方式;步骤五、上连接板加工:根据步骤四中两个侧板的位置,下料加工出矩形的上连接板;步骤六、上连接板打孔:按照尺寸要求,在上连接板上加工出插销轴的固定孔,上底板上与下底板上的插销轴的固定孔对齐,用于连接千斤顶;步骤七、上连接板焊接:把加工好的上连接板与步骤四中焊接后的两侧板焊接在一起,得到自移座;步骤八、后连接板加工:根据步骤七得到的自移座后侧通孔的尺寸,加工出对应的后连接板;步骤九、焊接后连接板:将步骤八中的后连接板焊接在步骤七中自移座后侧通孔中,得到自移装置。2.根据权利要求1所述的一种煤矿井下单元支架自移装置的加工方法,其特征在于,所述底板两侧的安装孔直径大于单元支架底座安装孔的直径。3.根据权利要求1所述的一种煤矿井下单元支架自移装置的加工方法,其特征在于,所述上连接板、底板、侧板围成的空腔大于千斤顶伸缩轴的直径。4.根据权利要求1所述的一种煤矿井下单元支架自移装置的加工方法,其特征在于,所述自移装置中的底板、上连接板、侧板、后连接板通过切割机从钢板上切割出来。5.根据权利要求4所述的一种煤矿井下单元支架自移装置的加工方法,其特征在于,切割后需要径向打磨处理,去除切割后的毛刺和飞边。6.根据权利要求4所述的一种煤矿井下单元支架自移装置的加工方法,其特征在于,上述焊接采用氩弧焊的方式进行焊接。

技术总结

本发明公开一种煤矿井下单元支架自移装置的加工方法,自移装置具体包括:底板、安装底板上的两个侧板、与两个侧板连接的上连接板以及与底板、侧板、上连接板连接在后连接板,通过满焊的方式将底板、侧板、上连接板、后连接板焊接在一起,通过使用自移装置实现了单元支架自移,解决了超前支护的难题,减少了工人的劳动强度,使井下作业工人有更多的安全感,获得感。获得感。获得感。

技术研发人员:蔡超 谷志勇 徐康 郎睿

受保护的技术使用者:上海大屯能源股份有限公司江苏分公司

技术研发日:2022.09.28

技术公布日:2022/12/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1