打火机吸管与锌套自动化组装机的制作方法

1.本发明属于打火机组装设备技术领域,尤其涉及一种打火机吸管与锌套自动化组装机。

背景技术:

2.目前,打火机在生产时需要采用多种工序进行组装,且由人工作业完成。导致需要占用的生产面积大,浪费了土地资源;使用人工数量众多,效率不高,产能与良率不高,零部件浪费耗损率大;整个工厂生产线结构分散,人员众多管理困难,经营成本巨大,因此,需要一种便于自动化组装打火机的设备。但是,目前没有适用于能够全自动化组装吸管与锌套的设备。

技术实现要素:

3.本发明的目的是针对上述问题,提供一种设计合理的打火机吸管与锌套自动化组装机。

4.为达到上述目的,本发明采用了下列技术方案:本打火机吸管与锌套自动化组装机,其特征在于,包括组装旋转台,在组装旋转台上设有若干沿圆周方向上均匀分布的吸管定位器,所述的组装旋转台一侧设有吸管上料机构,在另一侧设有成品出料机构,所述的吸管上料机构与成品出料机构之间设有锌套上料机构,所述的吸管定位器下方设有锌套抬升装配机构。

5.在上述的打火机吸管与锌套自动化组装机中,所述的组装旋转台包括上旋转台板,所述的上旋转台板设置在旋转架上,在旋转架上连接有旋转驱动机构,所述的上旋转台板上设有若干沿圆周方向上均匀分布的吸管定位器。

6.在上述的打火机吸管与锌套自动化组装机中,所述的上旋转台板侧壁上设有若干沿圆周方向上均匀分布的吸管定位槽,所述的吸管定位槽与吸管定位器一一对应设置。

7.在上述的打火机吸管与锌套自动化组装机中,所述的吸管上料机构包括吸管上料轨道,在吸管上料轨道上设有沿长度方向上设置的吸管上料通道,所述的吸管上料轨道内端接近组装旋转台上的吸管定位器,吸管上料轨道外端与吸管上料振动盘相连。

8.在上述的打火机吸管与锌套自动化组装机中,所述的锌套上料机构包括锌套振动盘,所述的锌套振动盘出料端上设有上料盘,所述的上料盘与上料盘旋转驱动组件相连,在上料盘外围设有若干沿圆周方向上均匀分布的锌套转送槽。

9.在上述的打火机吸管与锌套自动化组装机中,所述的锌套抬升装配机构包括设置在每个吸管定位器下方的顶轴,所述的顶轴顶部设有吸管伸入孔,所述的旋转架上设有能够与旋转架同步旋转的顶杆安装环,所述的顶轴竖向穿设在顶杆安装环上,在顶轴上连接有顶轴升降组件。

10.在上述的打火机吸管与锌套自动化组装机中,所述的顶轴升降组件包括设置在顶杆安装环下方的环形滑轨,所述的顶轴底部设有能够在环形滑轨上滑动的滑轮,所述的锌

套上料机构与成品出料机构之间的环形滑轨上设有顶升凸台,所述的顶杆安装环与顶轴之间设有顶轴轴向复位组件。

11.在上述的打火机吸管与锌套自动化组装机中,所述的吸管定位器和锌套抬升装配机构之间设有能够当锌套抬升至预设高度且锌套抬升装配机构复位后防止锌套脱离吸管的锌套定位机构。

12.在上述的打火机吸管与锌套自动化组装机中,所述的成品出料机构包括设置在组装旋转台上方的出料顶板,所述的吸管定位器一侧设有能够当吸管位于出料顶板下方时使其脱离吸管定位器的自复位推管器。

13.在上述的打火机吸管与锌套自动化组装机中,所述的出料顶板一侧设有用于接取被自复位推管器顶出吸管锌套组的接料送料组件,所述的接料送料组件外端与出料分距机构相连,所述的出料分距机构一侧设有出料机械手。

14.与现有的技术相比,本打火机吸管与锌套自动化组装机的优点在于:1、设计合理,全自动化组装,降低了劳动强度。2、有效的提高了生产效率,且降低了不良率的发生,提高了产能。3、降低了零部件的损耗率,降低了生产成本。

附图说明

15.图1是本发明提供的局部放大结构示意图。

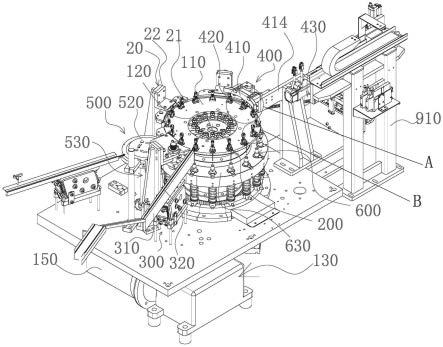

16.图2是本发明提供的立体结构示意图。

17.图3是本发明提供的俯视结构示意图。

18.图4是图1中a处的放大结构示意图。

19.图5是图1中b处的放大结构示意图。

20.图6是本发明提供的自复位推管器的结构示意图。

21.图7是本发明提供的锌套抬升装配机构的结构示意图。

22.图8是本发明提供的出料分距机构的结构示意图。

23.图9是本发明提供的底部结构示意图。

24.图10是本发明提供的锌套抬升装配机的剖视结构示意图。

25.图11是本发明提供的锌套上料机构的结构示意图。

26.图12是图2中c处的放大结构示意图。

27.图13是本发明提供的锌套定位机构的结构示意图。

28.图14是本发明提供的锌套悬置卡口的结构示意图。

29.图15是本发明提供的旋转架剖视结构示意图。

30.图16是本发明提供的接料座的结构示意图。

31.图17是本发明提供的吸管锌套组3出料状态结构示意图。

32.图18是本发明提供的出料分距机构的结构示意图。

33.图19是本发明提供的螺栓让位环形槽的结构示意图。

34.图20是本发明提供的出料机械手的结构示意图。

35.图21是图3中d处的放大结构示意图。

36.图22是图21中e处的放大结构示意图。

37.图中,组装旋转台100、吸管定位器200、吸管上料机构300、成品出料机构400、锌套

上料机构500、锌套抬升装配机构600、上旋转台板110、旋转架120、旋转驱动机构130、吸管定位槽111、吸管定位槽210、管座220、吸管上料轨道310、吸管上料通道320、吸管上料振动盘330、锌套振动盘510、上料盘520、上料盘旋转驱动组件530、锌套转送槽540、顶轴610、吸管伸入孔620、顶杆安装环630、顶轴升降组件640、环形滑轨641、滑轮642、顶升凸台643、顶轴轴向复位组件650、锌套定位机构700、出料顶板410、自复位推管器420、接料送料组件430、出料分距机构800、出料机械手900、上旋转台板110、入管斜面112、旋转筒体121、中心柱122、旋转驱动机构130、从动齿轮131、旋转传动组件140、旋转驱动器150、传动齿轮141、传动轴142、齿轮箱143、底板144、传动轴支架145、锌套定位机构700、锌套悬置件710、伸缩组件720、锌套悬置杆711、锌套悬置卡口712、锌套悬置杆安装环730、径向滑槽731、伸缩驱动组件740、滚轮路径盘750环形凸轮槽751、滚轮752、凹陷713、吸管防脱机构20、弧形防脱挡块21、支撑架22、顶轴升降组件640、倾斜部644、顶轴弹簧651、耐磨安装套660、安装套安装孔661、顶轴弹簧座652、顶轴周向限位结构670、限位平面671、限位壁面672、顶套611、顶套固定座612、顶嘴613、吸管穿孔614、锌套顶升内台阶615、滑轮642、上料盘转轴531、锌套防脱离结构550、锌套防脱离护板551、u形锌套通行护板552、锌套排序管560、锌套排序槽561、锌套防掉落槽562、弧形孔521、机械手支架910、夹爪驱动器安装座920、横移组件930和竖移组件940、夹爪驱动器950、夹爪960、锌套夹取限位结构970、第一锌套夹槽971、锌套夹块961、第二锌套夹槽962、夹爪座963、爪臂951、横移座931、轴移槽932、丝杆933、螺套934、限位侧翼935、横移滑块936、加固板937、竖移连接座941、滑台气缸942、出料分距底座810、环形输送组件820、分距料座830、卡口840、第一夹爪伸入槽831、分距挡块850、送料器固定座860、送料器490、送料通道491、第二夹爪伸入槽851、传送带821、传送带从动轮822、传送带主动轮823、螺栓让位环形槽824、传送带防晃环870、推管器座421、横向顶杆422、竖向顶杆423、联动组件440、横移复位单元450、竖移复位单元460、联动结构470、横向顶杆倾面471、竖向顶杆倾面472、横向顶杆滑动孔473、竖向顶杆滑动孔474、横向让位孔475、竖向让位孔476、横移复位弹簧451、竖移复位弹簧452、横移活动限位槽425、横移限位杆424、竖移限位杆426、竖移活动限位槽427、滑轮642、推管槽429、斜坡411、滑出引导段413、滑入引导段412、出料支架414、出料顶板高度调节组件480、出料支架414、高度调节条形孔482、出料顶板固定座483、出料顶板高度调节座484、出料顶板高度调节座槽485、出料机械手900、出料分距机构800、接料送料组件430、接料座431、接料通道432、送料器490、送料通道491、接料块433、接料座架434、送料通道491、出料挡板492。

具体实施方式

38.下面结合附图和具体实施方式对本发明做进一步详细的说明。

39.如图1-22所示,本打火机吸管与锌套自动化组装机,包括组装旋转台100,在组装旋转台100上设有若干沿圆周方向上均匀分布的吸管定位器200,组装旋转台100一侧设有吸管上料机构300,在另一侧设有成品出料机构400,吸管上料机构300与成品出料机构400之间设有锌套上料机构500,吸管定位器200下方设有锌套抬升装配机构600,通过吸管上料机构300和锌套上料机构500分别完成吸管和锌套的上料,通过组装旋转台100进行旋转输送并同时由锌套抬升装配机构600进行吸管和锌套的组装,组装完毕后吸管和锌套由成品出料机构400出料。

40.更具体的说,组装旋转台100包括上旋转台板110,上旋转台板110设置在旋转架120上,在旋转架120上连接有旋转驱动机构130,上旋转台板110上设有若干沿圆周方向上均匀分布的吸管定位器200。

41.上旋转台板110侧壁上设有若干沿圆周方向上均匀分布的吸管定位槽111,吸管定位槽111与吸管定位器200一一对应设置,且吸管定位槽111与吸管定位器200的吸管定位槽210垂直方向上配合连通设置;吸管定位器200包括管座220,在管座220上设有所述吸管定位槽210。

42.为了能够使吸管进入更为顺畅,吸管定位槽111上设有能够便于吸管进入的吸管易入结构,吸管易入结构包括设置在吸管定位槽111外端一侧或两侧的入管斜面112。

43.吸管定位器200包括管座220,在管座220侧壁上设有所述吸管定位槽111,管座220通过螺栓固定在上旋转台板110上。

44.旋转架120包括旋转筒体121,旋转筒体121与中心柱122相连,在中心柱122与旋转筒体121之间设有分别位于上下两端的轴承,旋转筒体121上端与上旋转台板110相连,旋转筒体121下端与旋转驱动机构130相连;旋转驱动机构130包括设置在旋转架120下端的从动齿轮131,从动齿轮131通过旋转传动组件140与旋转驱动器150相连;旋转传动组件140包括与从动齿轮131相连的传动齿轮141,传动齿轮141设置在传动轴142上,传动轴142通过传动轴齿轮和传动链与齿轮箱143相连,齿轮箱143与旋转驱动器150相连;传动轴142穿设在底板144上,传动轴142与底板144之间还设有传动轴,传动轴与底板144和传动轴支架145之间分别设有轴承,传动轴齿轮、传动链、齿轮箱143和旋转驱动器150位于底板144下方,旋转驱动器150为驱动电机。

45.吸管上料机构300包括吸管上料轨道310,在吸管上料轨道310上设有沿长度方向上设置的吸管上料通道320,吸管上料轨道310内端接近组装旋转台100上的吸管定位器200,外端与吸管上料振动盘330相连,吸管上料轨道310底部设有直震器,直震器为现有采购的设备,因此其结构不再详细阐述。

46.作为优选地,吸管上料轨道310进料端至出料端向下倾斜。

47.若干吸管通过吸管上料振动盘330进行排序后,输送至上料轨道310上,吸管在吸管上料通道320内互相抵靠且垂直于底面。

48.作为优选地,吸管上料轨道310与上旋转台板110侧壁之间留有间隙,且吸管上料轨道310与上旋转台板110之间间隙的距离小于吸管2的半径。

49.锌套上料机构500包括锌套振动盘510,所述的锌套振动盘510出料端上设有上料盘520,所述的上料盘520与上料盘旋转驱动组件530相连,在上料盘520外围设有若干沿圆周方向上均匀分布的锌套转送槽540,且其中一个锌套转送槽540位于吸管定位器200下方且其中一个锌套转送槽540位于吸管定位器200下方,上料盘520侧缘设有锌套排序进料组件,

50.更具体的说,上料盘旋转驱动组件530包括设置在底板144上的上料盘转轴531,上料盘520固定在上料盘转轴531上端,上料盘转轴531下端通过同步带与旋转驱动机构130相连,上料盘转轴531与底板144之间设有上料盘转轴支架,上料盘转轴531与上料盘转轴支架和底板144之间均设有轴承。

51.为了防止锌套径向脱离锌套转送槽540,上料盘520侧缘设有位于锌套振动盘510

出料端与组装旋转台100上料区之间设有锌套防脱离结构550。

52.作为优选地,锌套防脱离结构550包括设置在上料盘520侧缘呈弧形的锌套防脱离护板551,锌套防脱离护板551底部设有呈弧形的u形锌套通行护板552,u形锌套通行护板552与锌套防脱离护板551连为一体,锌套防脱离护板551固定在支撑架上。

53.作为优选地,锌套排序进料组件包括锌套振动盘510,锌套振动盘510与上料盘520之间设有锌套排序管560,在锌套排序管560上设有锌套排序槽561,锌套排序管561底部设有直震器,锌套排序管560与上料盘520之间留有间隙。

54.作为优选地,间隙的距离小于锌套的半径。

55.由于锌套在输送过程中难以避免的会脱离锌套排序槽561,因此,锌套排序槽561上方还设有锌套防掉落槽562。

56.为了能够便于精确的调整上料盘520与上料盘转轴531之间设有周向调节组件,周向调节组件包括设置在上料盘520上的四条沿上料盘520中心周向均匀分布的弧形孔521。

57.锌套抬升装配机构600包括设置在每个吸管定位器200下方的顶轴610,顶轴610顶部设有吸管伸入孔620,旋转架120上设有能够与旋转架120同步旋转的顶杆安装环630,顶轴610竖向穿设在顶杆安装环630上,顶轴610上连接有顶轴升降组件640,顶轴升降组件640包括设置在顶杆安装环630下方的环形滑轨641,顶轴610底部设有能够在环形滑轨641上滑动的滑轮642,锌套上料机构500与成品出料机构400之间的环形滑轨641上设有顶升凸台643,顶杆安装环630与顶轴610之间设有顶轴轴向复位组件650。

58.顶杆安装环630随旋转架120转动,使得顶轴610在经过顶升凸台643时能够垂直向上顶升,从而将锌套转送槽540上的锌套抬升至吸管上,此时吸管下端进入吸管伸入孔620。

59.显然的,顶轴升降组件640也可以为单独的直线驱动缸实现,即每个顶轴610下方连接直线驱动缸。

60.作为优选地,衔接过渡结构包括分别设置在顶升凸台643两端与环形滑轨641之间设有倾斜部644。

61.顶轴轴向复位组件650包括设置在顶杆安装环630与顶轴610之间的顶轴弹簧651,顶杆安装环630与顶轴610之间还设有耐磨安装套660,耐磨安装套660固定在顶杆安装环630的耐磨安装套安装孔661内,顶轴610穿设在耐磨安装套660上与其滑动连接,顶轴弹簧651下端设置在顶轴弹簧座652上,上端设置在耐磨安装套660底部,耐磨安装套660与顶轴610之间设有顶轴周向限位结构670。

62.耐磨安装套660与顶杆安装环630之间设有耐磨安装套限位结构,耐磨安装套限位结构包括设置在耐磨安装套660上且位于顶杆安装环630底部的凸沿,顶杆安装环630顶部设有耐磨安装套压块,顶杆安装环630嵌设在耐磨安装套660顶部的耐磨安装套压块卡槽内。

63.顶轴周向限位结构670包括设置在顶轴610外壁上的轴向延伸的限位平面671,耐磨安装套660内壁设有与限位平面671相适应的限位壁面672,顶轴610上端设有设置在吸管伸入孔620上的顶套611,顶套611通过顶套固定座612与顶轴610相连,在顶套611上设有顶嘴613,顶嘴613上穿设有吸管穿孔614,在吸管穿孔614上端设有锌套顶升内台阶615,容纳顶升内台阶615内由内端至外端逐渐变大。

64.作为优选地,顶轴610底部设有能够在环形滑轨641上滑动的滑轮642。

65.吸管定位器200和锌套抬升装配机构600之间设有能够当锌套1抬升至预设高度且锌套抬升装配机构600复位后防止锌套1脱离吸管2的锌套定位机构700。

66.锌套定位机构700包括设置在每个吸管定位器200下方的锌套悬置件710,锌套悬置件710上连接有能够控制其沿组装旋转台100径向伸缩的伸缩组件720。

67.锌套悬置件710包括沿组装旋转台100径向设置的锌套悬置杆711,在锌套悬置杆711外端上设有锌套悬置卡口712,锌套悬置杆711设置在锌套悬置杆安装环730的径向滑槽731内,上旋转台板110通过锌套悬置杆安装环730与旋转筒体121相连,锌套悬置杆711内端上连接有能够使其沿组装旋转台100径向伸缩的伸缩驱动组件740。

68.伸缩驱动组件740包括设置在锌套悬置杆安装环740内侧的滚轮路径盘750,在滚轮路径盘750上设有环形凸轮槽751,锌套悬置杆711内端设有能够在沿环形凸轮槽751内滚动的滚轮752,滚轮路径盘750固定在中心柱122上。

69.作为优选地,滚轮752通过螺栓固定在锌套悬置杆711内端上。

70.作为优选地,滚轮752滚动面与环形凸轮槽751两侧侧壁滚动连接,

71.作为优选地,锌套悬置卡口712上端设有凹陷713。

72.作为优选地,锌套悬置卡口712上设有锌套易入结构,

73.作为优选地,锌套易入结构包括设置在锌套悬置卡口712外端的一侧或两侧的导入斜面。

74.作为优选地,凹陷713外端的一侧或两侧设有导入斜面。

75.为了在转动过程中防止吸管径向脱离上旋转台板110,上旋转台板110侧缘设有位于吸管上料机构300和成品出料机构400之间的若干吸管防脱机构20。

76.具体的,每个吸管防脱机构20包括设置在上旋转台板110侧缘的若干弧形防脱挡块21,弧形防脱挡块21与上旋转台板110侧缘相适应,弧形防脱挡块21通过弧形防脱挡块安装座与支撑架22相连。

77.本技术中,吸管防脱机构20有三个且两两相互抵靠。

78.成品出料机构400包括设置在组装旋转台100上方的出料顶板410,吸管定位器200一侧设有能够当吸管2位于出料顶板410下方时使其脱离吸管定位器200的自复位推管器420。

79.更具体的说,自复位推管器420包括推管器座421,在推管器座421上设有横向顶杆422和竖向顶杆423,横向顶杆422与竖向顶杆423之间设有能够当竖向顶杆423向下移动或向上移动时使得横向顶杆422分别推出或缩进的联动组件440,联动组件440包括设置在横向顶杆422和推管器座421之间设有横移复位单元450,竖向顶杆423和推管器座421之间设有竖移复位单元460,横向顶杆422内端和竖向顶杆423内端之间设有联动结构470。

80.联动结构470包括设置在横向顶杆422内端的横向顶杆倾面471,在竖向顶杆423内端上设有能够与横向顶杆倾面471配合的竖向顶杆倾面472,横向顶杆422设置在横向顶杆滑动孔473内,竖向顶杆423设置在竖向顶杆滑动孔474内,横向顶杆滑动孔473内端和竖向顶杆滑动孔474内端分别设有横向让位孔475和竖向让位孔476。

81.显然的,联动结构470也可以为除横向顶杆倾面47和竖向顶杆倾面472外的其它结构,例如弧形面或推轮等结构。

82.为了能够使横向顶杆422和竖向顶杆423在处于非受理状态时自动复位,横移复位

单元450包括设置在横向顶杆422和推管器座421之间的横移复位弹簧451,竖移复位单元460包括设置在竖向顶杆423和推管器座421之间设有竖移复位弹簧452。

83.为了限制横向顶杆422和竖向顶杆423的活动行程,横向顶杆422和推管器座421之间还设有横移限位结构,竖向顶杆423和推管器座421之间还设有竖移限位结构;横移限位结构包括穿设在横向顶杆422上的横移限位杆424,横移限位杆424两端分别设置在推管器座421两侧的横移活动限位槽425内,竖移限位结构包括设置在竖向顶杆423侧部的竖移限位杆426,竖移限位杆426两端分别设置在推管器座421两侧的竖移活动限位槽427内。

84.为了提升耐用度以及运行顺滑性,竖向顶杆423外端上设有滑轮642,滑轮642通过滑轮座与竖向顶杆423相连,横移复位弹簧451一端抵靠在滑轮座上,另一端抵靠在推管器座421上。

85.在使用时,横向顶杆422穿设在吸管定位器200的横向顶杆孔211内,在横向顶杆422与吸管定位器200之间设有弹簧挡圈428,弹簧挡圈428抵靠在吸管定位器200上,横移复位弹簧451一端抵靠在弹簧挡圈428上,另一端抵靠在横向顶杆422的弹簧座上。

86.横向顶杆422外端还设有用于匹配吸管侧壁的推管槽429。

87.作为优选地,推管槽429呈c形。

88.作为优选地,出料顶板410底部设有由进端至出端逐渐向下倾斜的斜坡411,

89.作为优选地,斜坡411进端上设有滑入引导段412。

90.作为优选地,滑入引导段412平行于底面。

91.作为优选地,斜坡411出端上设有滑出引导段413

92.作为优选地,滑出引导段413平行于底面。

93.作为优选地,出料顶板410呈弧形,

94.作为优选地,出料顶板410固定在出料支架414上。

95.为了能够匹配不同高度的吸管,出料顶板410和出料支架414之间设有出料顶板高度调节组件480。

96.出料顶板高度调节组件480包括设置在出料支架414上的两个高度调节条形孔482,出料顶板410通过穿设在高度调节条形孔482内的螺栓与出料支架414相连。

97.出料顶板410固定在出料顶板固定座483上,出料顶板固定座483通过穿设在高度调节条形孔482内的螺栓与出料支架414相连,高度调节条形孔482设置在出料支架414的出料顶板高度调节座484上,出料顶板固定座483上设有出料顶板高度调节座槽485,出料顶板高度调节座槽485与出料顶板高度调节座484相适应。

98.出料顶板高度调节座484上端设有限位块。

99.出料顶板410一侧设有用于接取被自复位推管器420顶出吸管锌套组3的接料送料组件430,接料送料组件430外端与出料分距机构800相连;出料分距机构800一侧设有出料机械手900。

100.接料送料组件430包括设置在出料支架414上的接料座431,在接料座431上设有接料通道432,接料座431外端上设有倾斜设置的送料器490,送料器490上设有与接料通道432相连的送料通道491。

101.作为优选地,接料座431包括两对称设置的接料块433,两接料块433通过接料座架434与出料支架414相连,在接料块433之间形成所述接料通道432。接料通道432截面呈t形,

接料座架434与出料支架414之间设有接料座高度调节组件;接料座高度调节组件包括设置在接料座架434上的两个高度调节孔,接料座架434通过穿设在高度调节孔内的螺栓与出料支架414相连。

102.作为优选地,送料器490包括两对称设置的出料挡板492,两块出料挡板492之间形成所述送料通道491,出料挡板492一端固定在接料座431上,且出料挡板492由一端至另一端逐渐向下倾斜,出料挡板492另一端固定在出料分距机构800上,两块出料挡板492通过u形出料挡板加固座固定,u形出料挡板加固座与出料挡板492之间还设有两根耐磨滑轨,耐磨滑轨通过螺栓与出料挡板加固座相连。

103.出料顶板410一侧设有用于接取被自复位推管器420顶出带有锌套的吸管2的接料送料组件430,接料送料组件430外端与出料分距机构800相连,出料分距机构800一侧设有出料机械手900。

104.出料分距机构800包括出料分距底座810,在出料分距底座810上设有环形输送组件820,在环形输送组件820上设有若干沿环形输送组件820周向均匀分布的分距料座830,在分距料座830上设有用于悬挂吸管锌套组3的卡口840。

105.吸管锌套组3包括吸管2和已经装配在吸管2上的锌套1。

106.吸管2和锌套1横截面均呈t形且具有中心孔。

107.更具体的说,分距料座830上设有与卡口840相连的至少一第一夹爪伸入槽831。

108.为了防止吸管锌套组3脱离分距料座830,分距料座830一侧设有固定在出料分距底座810上的分距挡块850,分距挡块850与分距料座830滑动接触,分距挡块850通过分距挡块座固定在出料分距底座810上。

109.分距挡块850一侧设有送料器固定座860。

110.为了便于吸管锌套组3能够被方便的取出,分距挡块850位于分距料座830的一侧设有第二夹爪伸入槽851,第二夹爪伸入槽851与卡口840配合。

111.环形输送组件820包括传送带821,传送带821一端设有传送带从动轮822,另一端设有传送带主动轮823,传送带主动轮823与主动轮驱动器相连,分距料座830通过至少两颗螺栓固定在传送带821上,传送带从动轮822和传送带主动轮823均设置在出料分距底座810上,主动轮驱动器为伺服电机。

112.作为优选地,传送带从动轮822和传送带主动轮823上均设有能够使分距料座830的螺栓经过的螺栓让位环形槽824,螺栓让位环形槽824分别位于传送带从动轮822和传送带主动轮823外环面上的中部,分距料座830的螺栓位于传送带821的中部。

113.为了保障传动带821的运行稳定性,传送带821远离分距挡块850的一侧设有传送带防晃环870,传送带防晃环870固定在出料分距底座810上。

114.作为优选地,分距料座830的数量可根据情况增加或减少。

115.吸管锌套组3进入卡口840后,吸管锌套组3的锌套卡环位于卡口840上方,即卡口840的内径小于锌套卡环,从而能够防止吸管锌套组3轴向脱落。

116.出料机械手900包括机械手支架910,机械手支架910上设有夹爪驱动器安装座920,夹爪驱动器安装座920通过横移组件930和竖移组件940与机械手支架910相连,在夹爪驱动器安装座920上设有若干沿水平方向分布的夹爪驱动器950,夹爪驱动器950与两个对称设置的夹爪960相连,在夹爪960上设有锌套夹取限位结构970。

117.更具体的说,夹爪驱动器950为气爪缸,气爪缸的两个爪臂951分别与两个夹爪960相连,夹爪960上端与爪臂951相连,夹爪960下端上设有所述锌套夹取限位结构970,锌套夹取限位结构970包括设置在夹爪960下端内侧上的第一锌套夹槽971,夹爪960下方设有锌套夹块961,在锌套夹块961内侧设有第二锌套夹槽962,第二锌套夹槽962位于第一锌套夹槽971下方内侧。

118.即两个第二锌套夹槽962合围的区域大于两个第一锌套夹槽971合围的区域,第二锌套夹槽962合围的区域用于夹紧锌套小端,第一锌套夹槽971合围的区域用于夹紧锌套大端。

119.作为优选地,锌套夹块961与夹爪960连为一体。

120.夹爪960通过夹爪座963与爪臂951相连,夹爪960夹爪座963连为一体,夹爪960呈z字形,夹爪座963与爪臂951通过螺栓相连。

121.为了保障移动时的稳定性,横移组件930包括固定在机械手支架910上的横移座931,在横移座931上设有轴移槽932,在轴移槽932内设有丝杆933和螺套934,在螺套934两侧设有能够防止螺套周向转动的限位侧翼935,限位侧翼935与横移座931滑动连接,螺套934上固定有横移滑块936,横移滑块936上设置有竖移组件940,在竖移组件940与横移滑块936之间设有固定在横移座931上的加固板937,竖移组件940包括与横移滑块936相连的竖移连接座941,竖移连接座941通过滑台气缸942与夹爪驱动器安装座920相连。

122.本技术中,夹爪驱动器安装座920上设有五个沿水平方向分布的夹爪驱动器950。

123.作为优选地,锌套夹块961的厚度小于夹爪960的厚度,从而能够便于锌套夹块961进入第二夹爪伸入槽851和第一夹爪伸入槽831,第二夹爪伸入槽851和第一夹爪伸入槽831之间设置有待夹取的吸管锌套组3,吸管锌套组3包括吸管2和已经装配在吸管2上的锌套1,吸管2和锌套1横截面均呈t形且具有中心孔,第二夹爪伸入槽851和第一夹爪伸入槽831的宽度小于锌套1的直径。

124.具体工作原理如下:

125.吸管上料原理:通过吸管上料振动盘330将吸管2进行排序,排序后的吸管2进入至吸管上料轨道310的吸管上料通道320内,吸管上料通道320由外端至内端逐渐向下倾斜并通过直震器使吸管2内端移动,吸管定位器200随组装旋转台100顺时针转动,当吸管定位器200的吸管悬置槽210与吸管上料通道320位于同一轴向上时,吸管上料通道320内的一根吸管2进入至吸管悬置槽210内,从而完成上料。

126.锌套上料装配原理:若干锌套1由锌套振动盘510排序后通过锌套排序管560输送至上料盘520的一个锌套转送槽540上,经过上料盘520转动后使其位于锌套抬升装配机构600的顶轴610与吸管2之间,即位于上料区后上料盘520停止转动,此时锌套1能够被顶轴610顶升从而垂直向上脱离上料盘520的锌套转送槽540。

127.锌套抬升装配机构600工作原理:顶杆安装环630随着旋转架120同步旋转,顶轴610底部的滑轮642在环形滑轨641上滑动,当顶轴610经过顶升凸台643时顶轴610轴向向上移动,吸管下端通过顶嘴613的吸管穿孔614进入至吸管伸入孔620内,锌套通过顶嘴613向上顶升,从而完成锌套1和吸管2的装配成为吸管锌套组3。

128.吸管锌套组3装配完毕后其锌套1通过径向伸出的锌套悬置杆711的锌套悬置卡口712对锌套1进行定位防止其向下脱离吸管2。

129.当吸管锌套组3转动至接近接料座431时,此时自复位推管器420的竖向顶杆423与出料顶板410接触后使得竖向顶杆423垂直下降,下降的竖向顶杆423使得横向顶杆422向往顶出,从而将管座220上的吸管锌套组3推出进入至接料座431的接料通道432内,并通过出料通道491进入至出料分距机构800。

130.出料分距机构800做工作原理:分距料座830的卡口840与送料器490的送料通道491对齐后,送料通道491上的吸管锌套组3进入卡口840内,该分距料座830接收完毕后转动传送带821,从而更换下一个分距料座830接收吸管锌套组3,接收完毕的分距料座830移动至分距挡块850一侧与其配合,从而卡口840与第二夹爪伸入槽851连接,分距完成后的5组吸管锌套组3通过出料机械手900一次性取走。

131.出料机械手900工作时,夹爪驱动器安装座920通过横移组件930和竖移组件940调整位置,从而使得夹爪960能够处于需要的位置后,通过夹爪驱动器950控制夹爪960的抓放,两侧的第一锌套夹槽971用于夹取锌套1防止其径向脱离夹爪960,两块锌套夹块961用于防止锌套1轴向向下脱离夹爪960。

132.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

133.尽管本文较多地使用了术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1