一种角磨前盖总成装配机的制作方法

1.本发明涉及角磨机装配技术领域,具体涉及一种角磨前盖总成装配机。

背景技术:

2.前盖总成(见图2)是角磨机重要的动力转换输出装置,包括输出轴、挡尘盖、前盖、轴承、卡簧、圆锥齿轮,其中输出轴从下到上依次贯穿挡尘盖、前盖、轴承、卡簧和圆锥齿轮,相互之间卡紧固定。现有技术的角磨前盖总成装配设备中,部分动作需要采用人工方式装配,耗时费力,不能完全实现全自动装配;装配过程中各工件定位精度不高,经常出现压装偏差、损坏装配件,压装精度、装配的准确性和牢固性均不高;设备运行噪声较高。因此,需要开发一种角磨前盖总成装配机,以提高角磨前盖总成的装配效率和质量稳定性。

技术实现要素:

3.本发明的目的在于提供一种角磨前盖总成装配机,以解决背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种角磨前盖总成装配机,包括机架,所述机架内顺时针依次设有输出轴进料装置、挡尘盖压装装置、前盖组件组装装置、前盖轴承组件压装装置、卡簧压装装置、圆锥齿轮压装装置、出料输送装置,所述机架一侧上方设置控制器,分别与输出轴进料装置、挡尘盖压装装置、前盖组件组装装置、前盖轴承组件压装装置、卡簧压装装置、圆锥齿轮压装装置、出料输送装置电性连接,用于设置相应的运行参数,并控制整机运行。

5.所述机架,包括机柜、储料仓、第一三角支架、第二三角支架、第一隔音罩、第二隔音罩、上机架、转盘机构,所述机柜一侧设有储料仓,顶部设有转盘机构,两侧分别设有第一三角支架、第二三角支架,所述储料仓与第一三角支架在机柜的同一侧,用于放置前盖,便于前盖悬挂上架,所述第一三角支架、第二三角支架上分别设有第一隔音罩、第二隔音罩,所述第一隔音罩、第二隔音罩分别与上机架的对应侧面固定连接,以分别消减输出轴、挡尘盖、圆锥齿轮在相应的振盘中相互碰撞发出的噪音,改善工作环境,所述上机架为矩形框架机构,设置在转盘机构正上方,形成一个相对独立的工作空间,四个侧面均设有若干侧门,方便操作使用。

6.进一步的,所述转盘机构,沿顺时针方向依次等距环向设有相互衔接的输出轴进料工位、挡尘盖压装工位、前盖组件入轴工位、前盖组件压装工位、过渡工位、卡簧压装工位、圆锥齿轮压装工位、前盖总成出料工位,包括台面板、电机、减速机、分割器、转盘、轴定位器、滚珠立柱、卡簧振盘支座,所述台面板固定装设在机柜上,用于装设相关装置,所述电机固定设置在机柜中,输出端朝上与减速机一端连接,所述减速机另一端与分割器输入端螺栓连接,所述分割器设置在台面板中部,输出端与转盘中心螺栓连接,用于带动转盘按照相应的工位角度旋转,实现精准步进循环给料,八个所述轴定位器分别设置在转盘上,与转盘法兰连接,用于定位输出轴并实现前盖总成其他组件的入轴装配,四个所述滚珠立柱竖

直设置在台面板上,分别与挡尘盖压装工位、前盖组件压装工位、卡簧压装工位、圆锥齿轮压装工位对应,上端与轴定位器下端滚动接触,所述卡簧振盘支座设置在卡簧压装工位一侧。

7.所述输出轴进料装置,用于输送输出轴,并将输出轴植入轴定位器,包括轴振盘、基板、第一送料机构、分料机构、旋取机构,所述轴振盘固定装设在第一三角支架前端上,输出端贯穿上机架后与第一送料机构进料端衔接,用于振动输送输出轴,所述基板固定装设在输出轴进料工位所在的台面板上,用于装设第一送料机构、分料机构、旋取机构,所述第一送料机构固定装设在基板上,出料端与分料机构衔接,用于向分料机构自动送料,所述分料机构固定装设在基板上,且与第一送料机构呈t型衔接,用于逐一推送输出轴,所述旋取机构固定装设在基板靠近转盘一端,与分料机构衔接,用于从分料机构夹取输出轴,并将输出轴植入轴定位器。

8.所述挡尘盖压装装置,用于将挡尘盖压装入轴,包括第一加强座、挡尘盖振盘、第一气缸、第一滑柱、第一浮动接头、第一导向板、第一滑动机构、挡尘盖压杆、送盖定位机构,所述第一加强座固定装设在挡尘盖压装工位所在的台面板上,所述挡尘盖振盘固定装设在第一三角支架后端,输出端贯穿上机架后与送盖定位机构进料端衔接,通过振动将挡尘盖卡接面向上输送至送盖定位机构,所述第一气缸竖直装设在第一加强座上,输出端向下贯穿第一加强座顶板,提供挡尘盖套取、压装所需动力,四根所述第一滑柱竖直间隔装设在第一加强座内,滑动贯穿第一导向板,所述第一浮动接头上、下两端分别与第一气缸输出端、第一导向板固定连接,起到减小连接组件安装误差、保护第一气缸、维持设备平稳运行及延长设备的使用寿命的作用,所述第一导向板底面固定装设有第一滑动机构,所述第一滑动机构,包括直线滑轨、滑块、第一磁耦无杆气缸,用于将套取的挡尘盖移送至输出轴正上方,所述直线滑轨装设在第一导向板底面,并在送盖定位机构的正上方,所述滑块与直线滑轨滑接,所述第一磁耦无杆气缸平行设置在直线滑轨一侧,并与滑块固定连接,所述挡尘盖压杆固定装设在滑块底面,端部设有弹性伸缩压头,用于从送盖定位机构定位端套取挡尘盖、移送到轴定位器上方,并将挡尘盖压入输出轴中,所述送盖定位机构设置在第一滑动机构正下方,用于承接从挡尘盖振盘输出的挡尘盖,并将挡尘盖输送至定位槽中。

9.所述前盖组件组装装置,用于将轴承与前盖组装并将组装件套入输出轴,包括送盖机构、前盖挂架、前盖导杆、第二气缸、取压支座、第二浮动接头、第二导向板、第二滑动机构、前盖组件取压杆、前盖组件旋取机构、轴承前定位器、顶料定位机构、轴承离心盘,所述送盖机构固定装设在前盖组件入轴工位的右侧,左端水平延伸至取压支座,用于将从前盖导杆下滑的前盖推送至前盖组件取压杆的正下方,所述前盖挂架竖直固定装设在送盖机构右端上方,内部设有与送盖机构衔接的前盖通行孔,用于悬挂前盖导杆,一对所述前盖导杆竖直悬挂在前盖挂架中,利用重力作用向送盖机构交替输送前盖,所述第二气缸固定装设在取压支座上,其输出端向下,为前盖、轴承压装提供动力,所述取压支座设置在送盖机构的左侧,所述第二浮动接头上下两端分别与第二气缸的输出端、第二导向板固定连接,所述第二导向板水平滑动装设在取压支座中,所述第二滑动机构固定装设在第二导向板底面,结构与第一滑动机构一致,不再赘述,所述前盖组件取压杆竖直固定装设在第二滑动机构上,与顶料定位机构上下相对,前端设有磁性伸缩套头,用于从轴承前定位器吸取轴承,并将轴承压装植入前盖,所述前盖组件旋取机构固定装设在取压支座左侧,并邻近转盘,用于

从送盖机构左端旋取完成前盖、轴承组装的工件并套入已完成挡尘盖压装的输出轴中,所述轴承前定位器固定装设在送盖机构前端后侧,并在前盖组件取压杆的下方,顶端设有定位芯,对从轴承离心盘进入的轴承进行定位,所述顶料定位机构固定装设在送盖机构的前端正下方,所述定位芯与前盖组件取压杆的磁性伸缩套头上下相对,分别设有与前盖内孔、轴承内孔匹配的芯轴段,先后对前盖、轴承进行同心定位,所述轴承离心盘固定装设在台面板上,输出端与轴承前定位器衔接,利用离心力将轴承水平输送到轴承前定位器。

10.所述前盖轴承组件压装装置,用于将前盖轴承组件压装入轴,包括第二加强座、第三气缸、第三浮动接头、第三导向板、前盖轴承组件压杆、第二滑柱,所述第二加强座固定装设在前盖组件压装工位所在的台面板上,所述第三气缸竖直装设在第二加强座上,输出端向下贯穿第二加强座顶板,提供前盖组件压装入轴所需动力,所述第三浮动接头上下两端分别与第三气缸输出端、第三导向板顶面固定连接,所述第三导向板设置在第二加强座中,所述前盖轴承组件压杆上端固定装设在第三导向板底面,设有与输出轴上端外径等径的内孔,四根所述第二滑柱竖直固定装设在第二加强座内,滑动贯穿第三导向板。

11.所述卡簧压装装置,用于将卡簧压装入轴,包括第三加强座、第四气缸、第四浮动接头、上导向板、卡簧压杆、卡簧槽板、卡簧堆料套、推料气缸、推板、下导向板、卡簧压套、超薄气缸座、超薄气缸、第五浮动接头、第三滑柱、卡簧振盘,所述第三加强座固定装设在卡簧压装工位所在的台面板上,所述第四气缸竖直装设在第三加强座上,输出端向下贯穿第三加强座顶板,所述第四浮动接头上下两端分别与第四气缸输出端、上导向板顶面固定连接,所述上导向板水平设置在第三加强座中,与第三滑柱滑动连接,所述卡簧压杆固定装设在上导向板底面,呈筒状,其内孔直径与输出轴上端直径一致,其外径不小于卡簧外径,活动贯穿卡簧槽板,且在卡簧压套内孔的正上方,用于将卡簧压套内孔中的卡簧压入输出轴,所述卡簧槽板与第三滑柱固定连接,主体在上导向板正下方,前端设有直线滑槽,用于向卡簧压套输送卡簧,所述卡簧堆料套竖直固定装设在卡簧槽板前端,与直线滑槽衔接垂直输送卡簧,所述推料气缸固定装设在卡簧槽板前端底面,所述推板与卡簧槽板滑动连接,一端与推料气缸输出端固定连接,另一端朝向卡簧堆料套底部,用于将卡簧推进卡簧压套,所述下导向板水平设置在第三加强座中,与第三滑柱滑动连接,且在卡簧槽板的正下方,所述卡簧压套固定装设在下导向板前端,上下两端分别与卡簧压杆、前盖内圈相对,其内孔直径略大于卡簧外径,所述超薄气缸座固定装设在第三加强座内,且在下导向板的正下方,所述超薄气缸竖直装设在超薄气缸座上,输出端朝上与第五浮动接头下端固定连接,用于带动下导向板,所述第五浮动接头上下两端分别与超薄气缸输出端与下导向板底面固定连接,四根所述第三滑柱间隔固定装设在第三加强座中,所述卡簧振盘固定装设在卡簧振盘支座上,输出端与卡簧堆料套上端衔接,用于向卡簧堆料套振动输送卡簧。

12.所述圆锥齿轮压装装置,用于将圆锥齿轮压装入轴,包括第四加强座、第五气缸、压力测试仪、第四导向板、第三滑动机构、齿轮压杆、送料槽、送料气缸、齿轮推板、送料支架、第二送料机构、第四滑柱、齿轮振盘,所述第四加强座固定装设在圆锥齿轮压装工位所在的台面板上,所述第五气缸竖直装设在第四加强座上,输出端向下贯穿第四加强座顶板,所述压力测试仪上下两端分别与第五气缸输出端、第四导向板顶面固定连接,根据设定的压力值防止圆锥齿轮过压,确保压装质量,所述第四导向板设置在第四加强座中,与第四滑柱滑动连接,所述第三滑动机构固定装设在第四导向板底面,结构与第一滑动机构一致,不

再赘述,所述齿轮压杆固定装设在第三滑动机构上,呈筒状,其内径略大于输出轴内径,外径略小于圆锥齿轮内孔径,下端设有弹性定位头,用于套取圆锥齿轮,并将圆锥齿轮与输出轴套接压装,所述送料槽固定装设在送料支架上,其滑槽在齿轮压杆的行程轨迹的正下方,用于输送圆锥齿轮,所述送料气缸固定装设在送料槽底面,其输出端与齿轮推板固定连接,所述齿轮推板滑动装设在送料槽中,前端朝向齿轮压杆,所述送料支架固定装设在四根第四滑柱之间,所述第二送料机构侧向贯穿第四加强座并与送料槽呈t型水平衔接,用于将圆锥齿轮输送到齿轮推板前端的送料槽中,四根所述第四滑柱间隔固定装设在第四加强座中,所述齿轮振盘固定装设在第二三角支架上,且在第二隔音罩中,其出料端贯穿上机架后与第二送料机构进料端衔接,通过振动将圆锥齿轮水平输送至第二送料机构。

13.所述出料输送装置,用于将完成组装的前盖总成从轴定位器取出输送出料,包括出料支架、第六气缸、导向滑座、悬臂、第二磁耦无杆气缸、手指气缸、指夹、第六浮动接头、传送机构,所述出料支架固定装设在前盖总成出料工位上,所述第六气缸固定装设在出料支架上,且输出端活动贯穿出料支架顶板,所述导向滑座水平滑动装设在出料支架中,所述第六浮动接头上下两端分别与第六气缸输出端、导向滑座顶面固定连接,所述悬臂固定装设在出料支架一侧,一端位于轴定位器上方,另一端在传送机构的上方,所述第二磁耦无杆气缸固定装设在悬臂外侧,所述手指气缸固定装设在第二磁耦无杆气缸外侧,且输出端向下,所述指夹固定装设在手指气缸的输出端,且在轴定位器上方,用于从轴定位器上夹取前盖总成,所述传送机构设置在台面板上,一端与悬臂衔接,另一端贯穿上机架,用于向外输出前盖总成。

14.与现有技术相比,本发明具有以下有益效果:

15.1.本发明通过设置输出轴进料装置、挡尘盖压装装置、前盖组件组装装置、前盖轴承组件压装装置、卡簧压装装置、圆锥齿轮压装装置、出料输送装置等,在控制器的智能控制下,实现输出轴、挡尘盖、前盖、轴承、卡簧、圆锥齿轮的自动送料,并依次完成了挡尘盖、前盖、轴承、卡簧、圆锥齿轮的装配入轴及前盖总成的自动输出,整个过程无需人工干预,全部自动完成,自动化程度很高,前盖总成的所有部件在一台设备上一次性组装完成,大幅提高了装配效率和装配质量,降低了人员成本和劳动强度。

16.2.通过设置挡尘盖压杆、前盖组件取压杆、前盖轴承组件压杆、卡簧压杆、齿轮压杆,并在挡尘盖压杆、前盖组件取压杆上设置匹配的弹性伸缩套筒、磁性伸缩套头,方便工件的套取和脱离,在前盖轴承组件压杆、卡簧压杆、齿轮压杆上设置与输出轴对应的内孔,与轴承、卡簧、齿轮匹配的外径,实现了各工件的精确定位压装,提高了压装精度、装配的准确性和牢固性。

17.3.通过设置转盘机构,利用分割器的等距分割作用,使得前盖总成各组装件沿转盘圆周方向进行间歇旋转,实现了各组装件的精准自动送料、定位,提高了前盖总成装配效率和质量。

18.4.通过设置若干浮动接头,利用浮动接头起到减少安装误差、保护相关部件、维持设备平稳运行的作用;通过设置压力测试仪在线监测压力,有效地避免了过压对装置及工件的损伤,提高了组装质量。

19.5.采用全封闭外壳结构,各装置在机柜内部运行,并设置振盘隔音罩,有效降低了上料以及机器装配中产生的噪声,也减少了外界灰尘等对装配工作的污染,提高了装配质

量,设备运行也更加安全,避免意外的发生。

附图说明

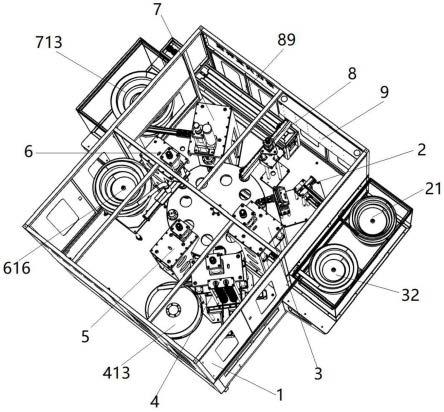

20.图1为本发明的整体立体结构示意图;

21.图2为前盖总成纵向剖面示意图;

22.图3为本发明的机架立体结构示意图;

23.图4为本发明的转盘机构立体结构示意图;

24.图5为本发明的输出轴进料装置主体立体结构示意图;

25.图6为本发明的挡尘盖压装装置立体结构示意图;

26.图7为本发明的前盖组件组装入轴装置主体立体结构示意图;

27.图8为本发明的前盖组件压装装置示意图;

28.图9为本发明的卡簧压装装置主体立体结构示意图;

29.图10为本发明的圆锥齿轮压装装置主体立体结构示意图;

30.图11为本发明的出料输送装置主体立体结构示意图。

31.图中:1机架、11机柜、11a储料仓、12第一三角支架、13第二三角支架、14第一隔音罩、15第二隔音罩、16上机架、17转盘机构、17a输出轴进料工位、17b挡尘盖压装工位、17c前盖组件入轴工位、17d前盖组件压装工位、17e过渡工位、17f卡簧压装工位、17g圆锥齿轮压装工位、17h前盖总成出料工位,171台面板、172电机、173减速机、174分割器、175转盘、176轴定位器、177滚珠立柱、178卡簧振盘支座、2输出轴进料装置、21轴振盘、22基板、23第一送料机构、24分料机构、25旋取机构、3挡尘盖压装装置、31第一加强座、32挡尘盖振盘、33第一气缸、34第一滑柱、35第一浮动接头、36第一导向板、37第一滑动机构、371直线滑轨、372滑块、373第一磁耦无杆气缸、38挡尘盖压杆、39送盖定位机构、4前盖组件组装装置、401送盖机构、402前盖挂架、403前盖导杆、404第二气缸、405取压支座、406第二浮动接头、407第二导向板、408第二滑动机构、409前盖组件取压杆、410前盖组件旋取机构、411轴承前定位器、412顶料定位机构、412a定位芯、413轴承离心盘、5前盖轴承组件压装装置、51第二加强座、52第三气缸、53第三浮动接头、54第三导向板、55前盖轴承组件压杆、56第二滑柱、6卡簧压装装置、601第三加强座、602第四气缸、603第四浮动接头、604上导向板、605卡簧压杆、606卡簧槽板、607卡簧堆料套、608推料气缸、609推板、610下导向板、611卡簧压套、612超薄气缸座、613超薄气缸、614第五浮动接头、615第三滑柱、616卡簧振盘、7圆锥齿轮压装装置、701第四加强座、702第五气缸、703压力测试仪、704第四导向板、705第三滑动机构、706齿轮压杆、707送料槽、708送料气缸、709齿轮推板、710送料支架、711第二送料机构、712第四滑柱、713齿轮振盘、8出料输送装置、81出料支架、82第六气缸、83导向滑座、84悬臂、85第二磁耦无杆气缸、86手指气缸、87指夹、88第六浮动接头、89传送机构、9控制器。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

33.参阅图1,一种角磨前盖总成装配机,包括机架1,所述机架1内顺时针依次设有输出轴进料装置2、挡尘盖压装装置3、前盖组件组装装置4、前盖轴承组件压装装置5、卡簧压

装装置6、圆锥齿轮压装装置7、出料输送装置8,所述控制器9设置在机架1一侧上方,分别与输出轴进料装置2、挡尘盖压装装置3、前盖组件组装装置4、前盖轴承组件压装装置5、卡簧压装装置6、圆锥齿轮压装装置7、出料输送装置8电性连接,用于设置相应的运行参数,并控制整机运行。

34.参阅图3,所述机架1,包括机柜11、储料仓11a、第一三角支架12、第二三角支架13、第一隔音罩14、第二隔音罩15、上机架16、转盘机构17,所述机柜11一侧设有储料仓11a,顶部设有转盘机构17,两侧分别设有第一三角支架12、第二三角支架13,所述储料仓11a与第一三角支架12在机柜11的同一侧,用于放置前盖,便于前盖悬挂上架,所述第一三角支架12、第二三角支架13上分别设有第一隔音罩14、第二隔音罩15,所述第一隔音罩14、第二隔音罩15分别与上机架16的对应侧面固定连接,以分别消减输出轴、挡尘盖、圆锥齿轮在相应的振盘中相互碰撞发出的噪音,改善工作环境,所述上机架16为矩形框架机构,设置在转盘机构17正上方,形成一个相对独立的工作空间,四个侧面均设有若干侧门,方便操作使用。

35.参阅图4,所述转盘机构17,沿顺时针方向依次等距环向设有相互衔接的输出轴进料工位17a、挡尘盖压装工位17b、前盖组件入轴工位17c、前盖组件压装工位17d、过渡工位17e、卡簧压装工位17f、圆锥齿轮压装工位17g、前盖总成出料工位17h,包括台面板171、电机172、减速机173、分割器174、转盘175、轴定位器176、滚珠立柱177、卡簧振盘支座178,所述台面板171固定装设在机柜11上,用于装设相关装置,所述电机172固定设置在机柜11中,输出端朝上与减速机173一端连接,所述减速机173另一端与分割器174输入端螺栓连接,速度与其他装置工作节律匹配,所述分割器174设置在台面板171中部,输出端与转盘175中心螺栓连接,用于带动转盘175按照相应的工位角度旋转,实现精准步进循环给料,八个所述轴定位器176分别设置在转盘175上,与转盘175法兰连接,用于定位输出轴并实现前盖总成其他组件的入轴装配,四个所述滚珠立柱177竖直设置在台面板171上,分别与挡尘盖压装工位17b、前盖组件压装工位17d、卡簧压装工位17f、圆锥齿轮压装工位17g对应,上端与轴定位器176下端滚动接触,在压装作业时,用于支撑转盘175,防止转盘175受压偏转,所述卡簧振盘支座178设置在卡簧压装工位17f一侧,起到减震降噪的作用。

36.通过设置转盘机构17,电机172经减速机173、分割器174传动,带动转盘175旋转使得轴定位器176沿顺时针方向依次通过相应的工位,实现了输出轴的精准定位、步进循环自动给料,提高了前盖总成其他组件的入轴装配自动化程度。

37.参阅图1、图3、图5,所述输出轴进料装置2,用于输送输出轴,并将输出轴植入轴定位器176,包括轴振盘21、基板22、第一送料机构23、分料机构24、旋取机构25,所述轴振盘21固定装设在第一三角支架12前端上,输出端贯穿上机架16后与第一送料机构23进料端衔接,用于振动输送输出轴,所述基板22固定装设在输出轴进料工位17a所在的台面板171上,用于装设第一送料机构23、分料机构24、旋取机构25,所述第一送料机构23固定装设在基板22上,出料端与分料机构24衔接,用于向分料机构24自动送料,所述分料机构24固定装设在基板22上,且与第一送料机构23呈t型衔接,用于逐一推送输出轴,所述旋取机构25固定装设在基板22靠近转盘175一端,与分料机构24衔接,用于从分料机构24夹取输出轴,并将输出轴植入轴定位器176。

38.通过设置输出轴进料装置2,输出轴经轴振盘21振动,并利用输出轴重心位于下端的结构特性,有序将输出轴直立输送至第一送料机构23后,在分料机构24的作用下,逐一推

送输出轴至旋取机构25旋取半径范围内,再经旋取机构25从分料机构24中旋取输出轴,并回转将输出轴植入轴定位器176。

39.参阅图1、图3、图6,所述挡尘盖压装装置3,用于将挡尘盖压装入轴,包括第一加强座31、挡尘盖振盘32、第一气缸33、第一滑柱34、第一浮动接头35、第一导向板36、第一滑动机构37、挡尘盖压杆38、送盖定位机构39,所述第一加强座31固定装设在挡尘盖压装工位17b所在的台面板171上,所述挡尘盖振盘32固定装设在第一三角支架12后端,输出端贯穿上机架16后与送盖定位机构39进料端衔接,通过振动将挡尘盖卡接面向上输送至送盖定位机构39,所述第一气缸33竖直装设在第一加强座31上,输出端向下贯穿第一加强座31顶板,提供挡尘盖套取、压装所需动力,四根所述第一滑柱34竖直间隔装设在第一加强座31内,滑动贯穿第一导向板36,所述第一浮动接头35上、下两端分别与第一气缸33输出端、第一导向板36固定连接,起到减小连接组件安装误差、保护第一气缸33、维持设备平稳运行及延长设备的使用寿命的作用,所述第一导向板36底面固定装设有第一滑动机构37,所述第一滑动机构37,包括直线滑轨371、滑块372、第一磁耦无杆气缸373,用于将套取的挡尘盖移送至输出轴正上方,所述直线滑轨371装设在第一导向板36底面,并在送盖定位机构39的正上方,所述滑块372与直线滑轨371滑接,所述第一磁耦无杆气缸373平行设置在直线滑轨371一侧,并与滑块372固定连接,所述挡尘盖压杆38固定装设在滑块372底面,端部设有弹性伸缩压头,用于从送盖定位机构39定位端套取挡尘盖、移送到轴定位器176上方,并将挡尘盖压入输出轴中,所述送盖定位机构39设置在第一滑动机构37正下方,用于承接从挡尘盖振盘32输出的挡尘盖,并将挡尘盖输送至定位槽中。

40.通过设置挡尘盖压装装置3,挡尘盖先后在挡尘盖振盘32、送盖定位机构39的作用下,卡接面向上输送至送盖定位机构39的定位槽后,第一滑动机构37将挡尘盖压杆38移至定位槽内的挡尘盖内孔正上方,继而在第一气缸33的吸气下压作用下,将挡尘盖压杆38弹性伸缩套筒压头压入挡尘盖内孔实现挡尘盖套取后,第一气缸33放气使挡尘盖脱离送盖定位机构39后,第一滑动机构37带动挡尘盖压杆38旋转至输出轴正上方后,第一气缸33吸气通过挡尘盖压杆38将挡尘盖压入输出轴中,最后第一气缸33放气将挡尘盖压杆38与挡尘盖脱离,转盘机构17带动完成挡尘盖与输出轴压装的工件移至下一工位,如此循环。

41.参阅图1、图7,所述前盖组件组装装置4,用于将轴承与前盖组装并将组装件套入输出轴,包括送盖机构401、前盖挂架402、前盖导杆403、第二气缸404、取压支座405、第二浮动接头406、第二导向板407、第二滑动机构408、前盖组件取压杆409、前盖组件旋取机构410、轴承前定位器411、顶料定位机构412、轴承离心盘413,所述送盖机构401固定装设在前盖组件入轴工位17c的右侧,左端水平延伸至取压支座405,用于将从前盖导杆403下滑的前盖推送至前盖组件取压杆409的正下方,所述前盖挂架402竖直固定装设在送盖机构401右端上方,内部设有与送盖机构401衔接的前盖通行孔,用于悬挂前盖导杆403,一对所述前盖导杆403竖直悬挂在前盖挂架402中,利用重力作用向送盖机构401交替输送前盖,所述第二气缸404固定装设在取压支座405上,其输出端向下,为前盖、轴承压装提供动力,所述取压支座405设置在送盖机构401的左侧,所述第二浮动接头406上下两端分别与第二气缸404的输出端、第二导向板407固定连接,所述第二导向板407水平滑动装设在取压支座405中,所述第二滑动机构408固定装设在第二导向板407底面,结构与第一滑动机构37一致,不再赘述,所述前盖组件取压杆409竖直固定装设在第二滑动机构408上,与顶料定位机构412上下

相对,前端设有磁性伸缩套头,用于从轴承前定位器411吸取轴承,并将轴承压装植入前盖,所述前盖组件旋取机构410固定装设在取压支座405左侧,并邻近转盘175,用于从送盖机构401左端旋取完成前盖、轴承组装的工件并套入已完成挡尘盖压装的输出轴中,所述轴承前定位器411固定装设在送盖机构401前端后侧,并在前盖组件取压杆409的下方,顶端设有定位芯412a,对从轴承离心盘413进入的轴承进行定位,所述顶料定位机构412固定装设在送盖机构401的前端正下方,所述定位芯412a与前盖组件取压杆409的磁性伸缩套头上下相对,分别设有与前盖内孔、轴承内孔匹配的芯轴段,先后对前盖、轴承进行同心定位,提高组装精度,防止因偏心造成组装时工件受损,所述轴承离心盘413固定装设在台面板171上,输出端与轴承前定位器411衔接,利用离心力将轴承水平输送到轴承前定位器411。

42.通过设置前盖组件组装装置4,前盖受重力作用从前盖导杆403滑落并推送至送盖机构401左端后,顶料定位机构412对前盖进行同心定位,前盖组件取压杆409在第二气缸404、第二滑动机构408的共同作用下,从轴承前定位器411吸取由轴承离心盘413输入的轴承,移送到前盖上方并将轴承压入前盖中,然后前盖组件旋取机构410旋取完成前盖、轴承组装的工件套入已完成挡尘盖压装的输出轴中,转盘机构17带动完成前盖、轴承入轴的工件移至下一工位,如此循环。

43.参阅图1、图8,所述前盖轴承组件压装装置5,用于将前盖轴承组件压装入轴,包括第二加强座51、第三气缸52、第三浮动接头53、第三导向板54、前盖轴承组件压杆55、第二滑柱56,所述第二加强座51固定装设在前盖组件压装工位17d所在的台面板171上,所述第三气缸52竖直装设在第二加强座51上,输出端向下贯穿第二加强座51顶板,提供前盖组件压装入轴所需动力,所述第三浮动接头53上下两端分别与第三气缸52输出端、第三导向板54顶面固定连接,所述第三导向板54设置在第二加强座51中,所述前盖轴承组件压杆55上端固定装设在第三导向板54底面,设有与输出轴上端外径等径的内孔,四根所述第二滑柱56竖直固定装设在第二加强座51内,滑动贯穿第三导向板54。

44.通过设置前盖轴承组件压装装置5,前盖轴承组件压杆55在第三气缸52的作用下,将前盖轴承组件压入输出轴中,使得前盖轴承组件与输出轴、档尘盖紧密配合在一起,转盘机构17带动完成挡尘盖、前盖、轴承压装入轴的工件移至下一工位,如此循环。

45.参阅图1、图9,所述卡簧压装装置6,用于将卡簧压装入轴,包括第三加强座601、第四气缸602、第四浮动接头603、上导向板604、卡簧压杆605、卡簧槽板606、卡簧堆料套607、推料气缸608、推板609、下导向板610、卡簧压套611、超薄气缸座612、超薄气缸613、第五浮动接头614、第三滑柱615、卡簧振盘616,所述第三加强座601固定装设在卡簧压装工位17f所在的台面板171上,所述第四气缸602竖直装设在第三加强座601上,输出端向下贯穿第三加强座601顶板,所述第四浮动接头603上下两端分别与第四气缸602输出端、上导向板604顶面固定连接,所述上导向板604水平设置在第三加强座601中,与第三滑柱615滑动连接,所述卡簧压杆605固定装设在上导向板604底面,呈筒状,其内孔直径与输出轴上端直径一致,其外径不小于卡簧外径,活动贯穿卡簧槽板606,且在卡簧压套611内孔的正上方,用于将卡簧压套611内孔中的卡簧压入输出轴,所述卡簧槽板606与第三滑柱615固定连接,主体在上导向板604正下方,前端设有直线滑槽,用于向卡簧压套611输送卡簧,所述卡簧堆料套607竖直固定装设在卡簧槽板606前端,与直线滑槽衔接垂直输送卡簧,所述推料气缸608固定装设在卡簧槽板606前端底面,所述推板609与卡簧槽板606滑动连接,一端与推料气缸

608输出端固定连接,另一端朝向卡簧堆料套607底部,用于将卡簧推进卡簧压套611,所述下导向板610水平设置在第三加强座601中,与第三滑柱615滑动连接,且在卡簧槽板606的正下方,所述卡簧压套611固定装设在下导向板610前端,上下两端分别与卡簧压杆605、前盖内圈相对,其内孔直径略大于卡簧外径,所述超薄气缸座612固定装设在第三加强座601内,且在下导向板610的正下方,所述超薄气缸613竖直装设在超薄气缸座612上,输出端朝上与第五浮动接头614下端固定连接,用于带动下导向板610,在压装卡簧时使卡簧压套611与前盖内圈实现套接,在完成卡簧套接入轴后,实现卡簧压套611与前盖内圈的脱离,所述第五浮动接头614上下两端分别与超薄气缸613输出端与下导向板610底面固定连接,四根所述第三滑柱615间隔固定装设在第三加强座601中,所述卡簧振盘616固定装设在卡簧振盘支座178上,输出端与卡簧堆料套607上端衔接,用于向卡簧堆料套607振动输送卡簧。

46.通过设置卡簧压装装置6,卡簧经卡簧振盘616振动输送至卡簧堆料套607中,推料气缸608带动推板609沿卡簧槽板606前端滑槽推入卡簧压套611,第四气缸602、超薄气缸613分别带动卡簧压杆605、卡簧压套611下行,将卡簧压套611中的卡簧套入输出轴并压紧,第四气缸602、超薄气缸613分别带动卡簧压杆605、卡簧压套611上行后,转盘机构17带动完成挡尘盖、前盖、轴承、卡簧压装入轴的工件移至下一工位,如此循环。

47.参阅图1、图3、图10,所述圆锥齿轮压装装置7,用于将圆锥齿轮压装入轴,包括第四加强座701、第五气缸702、压力测试仪703、第四导向板704、第三滑动机构705、齿轮压杆706、送料槽707、送料气缸708、齿轮推板709、送料支架710、第二送料机构711、第四滑柱712、齿轮振盘713,所述第四加强座701固定装设在圆锥齿轮压装工位17g所在的台面板171上,所述第五气缸702竖直装设在第四加强座701上,输出端向下贯穿第四加强座701顶板,所述压力测试仪703上下两端分别与第五气缸702输出端、第四导向板704顶面固定连接,根据设定的压力值防止圆锥齿轮过压,确保压装质量,所述第四导向板704设置在第四加强座701中,与第四滑柱712滑动连接,所述第三滑动机构705固定装设在第四导向板704底面,结构与第一滑动机构37一致,不再赘述,所述齿轮压杆706固定装设在第三滑动机构705上,呈筒状,其内径略大于输出轴内径,外径略小于圆锥齿轮内孔径,下端设有弹性定位头,用于套取圆锥齿轮,并将圆锥齿轮与输出轴套接压装,所述送料槽707固定装设在送料支架710上,其滑槽在齿轮压杆706的行程轨迹的正下方,用于输送圆锥齿轮,所述送料气缸708固定装设在送料槽707底面,其输出端与齿轮推板709固定连接,所述齿轮推板709滑动装设在送料槽707中,前端朝向齿轮压杆706,在送料气缸708的作用下,将圆锥齿轮沿滑槽推送至送料槽707前端,所述送料支架710固定装设在四根第四滑柱712之间,所述第二送料机构711侧向贯穿第四加强座701并与送料槽707呈t型水平衔接,用于将圆锥齿轮输送到齿轮推板709前端的送料槽707中,四根所述第四滑柱712间隔固定装设在第四加强座701中,所述齿轮振盘713固定装设在第二三角支架13上,且在第二隔音罩15中,其出料端贯穿上机架16后与第二送料机构711进料端衔接,通过振动将圆锥齿轮水平输送至第二送料机构711。

48.通过设置圆锥齿轮压装装置7,圆锥齿轮经齿轮振盘713振动水平输送至送料槽707后,启动送料气缸708推动齿轮推板709沿滑槽将圆锥齿轮推送至送料槽707前端,齿轮压杆706在第三滑动机构705、第五气缸702的共同作用下,先从送料槽707中套取圆锥齿轮,移送至位于圆锥齿轮压装工位17g上的输出轴上方,并压入输出轴中,根据压力测试仪703设定的压力到位后,接着第五气缸702带动齿轮压杆706上行,使齿轮压杆706与圆锥齿轮脱

离,从而完成前盖总成所有组件的压装,转盘机构17带动完成挡尘盖、前盖、轴承、卡簧、圆锥齿轮压装入轴的前盖总成移至前盖总成出料工位17h。

49.参阅图1、图11,所述出料输送装置8,用于将完成组装的前盖总成从轴定位器176取出输送出料,包括出料支架81、第六气缸82、导向滑座83、悬臂84、第二磁耦无杆气缸85、手指气缸86、指夹87、第六浮动接头88、传送机构89,所述出料支架81固定装设在前盖总成出料工位17h上,所述第六气缸82固定装设在出料支架81上,且输出端活动贯穿出料支架81顶板,所述导向滑座83水平滑动装设在出料支架81中,所述第六浮动接头88上下两端分别与第六气缸82输出端、导向滑座83顶面固定连接,所述悬臂84固定装设在出料支架81一侧,一端位于轴定位器176上方,另一端在传送机构89的上方,所述第二磁耦无杆气缸85固定装设在悬臂84外侧,所述手指气缸86固定装设在第二磁耦无杆气缸85外侧,且输出端向下,所述指夹87固定装设在手指气缸86的输出端,且在轴定位器176上方,用于从轴定位器176上夹取前盖总成,所述传送机构89设置在台面板171上,一端与悬臂84衔接,另一端贯穿上机架16,用于向外输出前盖总成。

50.通过设置出料输送装置8,前盖总成经转盘175旋转至指夹87正下方时,启动第六气缸82带动悬臂84下行,启动手指气缸86带动指夹87从轴定位器176上夹取前盖总成并上行,启动第二磁耦无杆气缸85带动指夹87将前盖总成移送至传送机构89中,并经传送机构89向外输送至下一工序后,指夹87复位,如此循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1