船用中间轴承基座孔机铰工装的制作方法

1.本发明涉及轴承技术领域,尤其涉及船用中间轴承基座孔机铰工装。

背景技术:

2.中间轴承是轴承的一种,在机械设备中被广泛应用。中间轴承是船舶轴系主要支承单元,在工作过程中承受着较大的载荷,中间轴承工作性能的好坏将直接影响到舰船推进系统动力性能的优劣。

3.现有的船用中间轴承基座在机铰打孔过程中对中间轴承的定位不够全面,这样会使得机铰打孔时中间轴承会偏移错位,进而导致打孔失败,浪费材料成本,需要进行改进。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的船用中间轴承基座孔机铰工装。

5.为了实现上述目的,本发明采用了如下技术方案:

6.船用中间轴承基座孔机铰工装,包括底座,所述底座的底部四角均固定安装有塑料脚,所述底座的顶部固定安装有架体,且架体上固定套接有电动伸缩杆,电动伸缩杆的底端固定安装有铰机,所述架体的一侧固定安装有滑柱,且滑柱上固定安装有立柱,立柱的顶端固定安装有台面,所述滑柱上设有滑套,且滑套的顶侧固定安装有短板,所述滑套的底侧固定安装有齿条a,所述底座的顶部开设有凹槽,且凹槽底侧的内壁上滑动安装有连杆,连杆的顶端固定安装有齿条b,所述凹槽的内壁上分别转动安装有两个轴杆,且任一轴杆的一端延伸至底座外,并固定安装有筒体,所述齿条b的顶侧固定安装有长板,且长板和短板相互靠近的一侧固定安装有同一个横向夹板,所述长板和短板上均开设有长孔,且长孔与台面相适配,两个横向夹板相互靠近的一侧均滑动安装有纵向夹板,所述横向夹板上固定安装有螺母,且螺母内安装有螺杆,螺杆的底端转动安装在纵向夹板上,所述底座的一侧开设有环槽,且环槽靠近轴杆的内壁上等间隔开设有若干个限转槽,所述筒体内设有曲杆,且曲杆的底端固定安装有捏块。

7.优选的,所述架体的一侧开设有通孔,且通孔与齿条a相适配。

8.优选的,所述凹槽底侧的内壁上开设有滑轨,且滑轨内滑动安装有轨块,轨块的顶侧固定安装在连杆上。

9.优选的,所述滑轨一侧的内壁上固定连接有复位弹簧的一端,且复位弹簧的另一端固定连接在轨块上。

10.优选的,两个轴杆上均固定套接有齿轮,且两个齿轮分别与齿条a和齿条b相啮合。

11.优选的,两个轴杆上均固定套接有传动轮,且两个传动轮之间套接有同一个传送带。

12.优选的,所述曲杆为u型结构,且曲杆的顶端延伸至任一限转槽内,曲杆与限转槽相适配。

13.优选的,所述曲杆上固定套接有金属弹簧的一端,且金属弹簧的另一端固定连接在筒体上。

14.与现有技术相比,本发明的有益效果是:

15.本发明中,所述船用中间轴承基座孔机铰工装,首先将中间轴承放置在台面上,然后拧动螺杆使其在螺母上移动,进而两个纵向夹板便会下移至将中间轴承纵向位置固定住的位置,同时捏动捏块迫使曲杆从限转槽内移入环槽,然后拧动筒体带着轴杆运转,进而在传送带的辅助下带着另一轴杆同步运转,此时两个齿轮便会分别啮合在齿条a和齿条b上,然后齿条a和齿条b便会带着横向夹板对中间轴承夹住,实现全方位的固定;最后开启铰机和电动伸缩杆对固定住的中间轴承基座打孔操作;

16.本发明解决了现有技术中的缺点,使得人们能够对中间轴承进行全方位的固定,进而控制机铰打孔不会出现错位的现象,满足了人们的需求。

附图说明

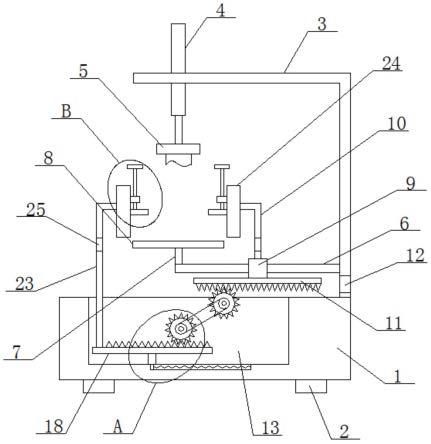

17.图1为本发明提出的船用中间轴承基座孔机铰工装的正视结构示意图;

18.图2为本发明提出的船用中间轴承基座孔机铰工装的a结构示意图;

19.图3为本发明提出的船用中间轴承基座孔机铰工装的b结构示意图;

20.图4为本发明提出的船用中间轴承基座孔机铰工装的底座侧视结构示意图;

21.图5为本发明提出的船用中间轴承基座孔机铰工装的底座局部立体结构示意图。

22.图中:1底座、2塑料脚、3架体、4电动伸缩杆、5铰机、6滑柱、7立柱、8台面、9滑套、10短板、11齿条a、12通孔、13凹槽、14连杆、15滑轨、16轨块、17复位弹簧、18齿条b、19轴杆、20齿轮、21传动轮、22传送带、23长板、24横向夹板、25长孔、26纵向夹板、27螺母、28螺杆、29筒体、30环槽、31限转槽、32曲杆、33金属弹簧、34捏块。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.实施例一

25.参照图1-5,船用中间轴承基座孔机铰工装,包括底座1,底座1的底部四角均固定安装有塑料脚2,底座1的顶部固定安装有架体3,且架体3上固定套接有电动伸缩杆4,电动伸缩杆4的底端固定安装有铰机5,电动伸缩杆4可带着铰机5下移对中间轴承基座打孔,架体3的一侧固定安装有滑柱6,且滑柱6上固定安装有立柱7,立柱7的顶端固定安装有台面8,滑柱6上设有滑套9,且滑套9的顶侧固定安装有短板10,滑套9的底侧固定安装有齿条a11,底座1的顶部开设有凹槽13,且凹槽13底侧的内壁上滑动安装有连杆14,连杆14的顶端固定安装有齿条b18,凹槽13的内壁上分别转动安装有两个轴杆19,且任一轴杆19的一端延伸至底座1外,并固定安装有筒体29,齿条b18的顶侧固定安装有长板23,且长板23和短板10相互靠近的一侧固定安装有同一个横向夹板24,横向夹板24可对中间轴承水平方向的位置进行限定,长板23和短板10上均开设有长孔25,且长孔25与台面8相适配,两个横向夹板24相互靠近的一侧均滑动安装有纵向夹板26,横向夹板24上固定安装有螺母27,且螺母27内安装有螺杆28,螺杆28的底端转动安装在纵向夹板26上,纵向夹板26可对中间轴承竖直方向的

位置进行限定,底座1的一侧开设有环槽30,且环槽30靠近轴杆19的内壁上等间隔开设有若干个限转槽31,通过限转槽31实现对轴杆19的转动固定,筒体29内设有曲杆32,且曲杆32的底端固定安装有捏块34。

26.本发明中,架体3的一侧开设有通孔12,且通孔12与齿条a11相适配。

27.本发明中,凹槽13底侧的内壁上开设有滑轨15,且滑轨15内滑动安装有轨块16,轨块16的顶侧固定安装在连杆14上。

28.本发明中,滑轨15一侧的内壁上固定连接有复位弹簧17的一端,且复位弹簧17的另一端固定连接在轨块16上。

29.本发明中,两个轴杆19上均固定套接有齿轮20,且两个齿轮20分别与齿条a11和齿条b18相啮合。

30.本发明中,两个轴杆19上均固定套接有传动轮21,且两个传动轮21之间套接有同一个传送带22。

31.本发明中,曲杆32为u型结构,且曲杆32的顶端延伸至任一限转槽31内,曲杆32与限转槽31相适配。

32.本发明中,曲杆32上固定套接有金属弹簧33的一端,且金属弹簧33的另一端固定连接在筒体29上。

33.实施例二

34.参照图1-5,船用中间轴承基座孔机铰工装,包括底座1,底座1的底部四角均固定安装有塑料脚2,底座1的顶部固定安装有架体3,且架体3上固定套接有电动伸缩杆4,电动伸缩杆4的底端固定安装有铰机5,架体3的一侧固定安装有滑柱6,且滑柱6上固定安装有立柱7,立柱7的顶端固定安装有台面8,滑柱6上设有滑套9,且滑套9的顶侧固定安装有短板10,滑套9的底侧固定安装有齿条a11,底座1的顶部开设有凹槽13,且凹槽13底侧的内壁上滑动安装有连杆14,连杆14的顶端固定安装有齿条b18,凹槽13的内壁上分别转动安装有两个轴杆19,且任一轴杆19的一端延伸至底座1外,并固定安装有筒体29,齿条b18的顶侧固定安装有长板23,且长板23和短板10相互靠近的一侧固定安装有同一个横向夹板24,长板23和短板10上均开设有长孔25,且长孔25与台面8相适配,两个横向夹板24相互靠近的一侧均滑动安装有纵向夹板26,横向夹板24上固定安装有螺母27,且螺母27内安装有螺杆28,螺杆28的底端转动安装在纵向夹板26上,底座1的一侧开设有环槽30,且环槽30靠近轴杆19的内壁上等间隔开设有若干个限转槽31,筒体29内设有曲杆32,且曲杆32的底端固定安装有捏块34。

35.本发明中,架体3的一侧开设有通孔12,且通孔12与齿条a11相适配。

36.本发明中,凹槽13底侧的内壁上开设有滑轨15,且滑轨15内滑动安装有轨块16,轨块16的顶侧固定安装在连杆14上,滑轨15和轨块16相互配合可使齿条b18稳固地移动。

37.本发明中,滑轨15一侧的内壁上固定连接有复位弹簧17的一端,且复位弹簧17的另一端固定连接在轨块16上,复位弹簧17可使齿条b18能够自动复位到初始位置。

38.本发明中,两个轴杆19上均固定套接有齿轮20,且两个齿轮20分别与齿条a11和齿条b18相啮合。

39.本发明中,两个轴杆19上均固定套接有传动轮21,且两个传动轮21之间套接有同一个传送带22,通过传动轮21和传动轮21实现对动力的转移。

40.本发明中,曲杆32为u型结构,且曲杆32的顶端延伸至任一限转槽31内,曲杆32与限转槽31相适配。

41.本发明中,曲杆32上固定套接有金属弹簧33的一端,且金属弹簧33的另一端固定连接在筒体29上,金属弹簧33可确保曲杆32与限转槽31卡合。

42.实施例三

43.参照图1-5,船用中间轴承基座孔机铰工装,包括底座1,底座1的底部四角均固定安装有塑料脚2,底座1的顶部固定安装有架体3,且架体3上固定套接有电动伸缩杆4,电动伸缩杆4的底端固定安装有铰机5,架体3的一侧固定安装有滑柱6,且滑柱6上固定安装有立柱7,立柱7的顶端固定安装有台面8,滑柱6上设有滑套9,且滑套9的顶侧固定安装有短板10,滑套9的底侧固定安装有齿条a11,底座1的顶部开设有凹槽13,且凹槽13底侧的内壁上滑动安装有连杆14,连杆14的顶端固定安装有齿条b18,凹槽13的内壁上分别转动安装有两个轴杆19,且任一轴杆19的一端延伸至底座1外,并固定安装有筒体29,齿条b18的顶侧固定安装有长板23,且长板23和短板10相互靠近的一侧固定安装有同一个横向夹板24,长板23和短板10上均开设有长孔25,且长孔25与台面8相适配,两个横向夹板24相互靠近的一侧均滑动安装有纵向夹板26,横向夹板24上固定安装有螺母27,且螺母27内安装有螺杆28,螺杆28的底端转动安装在纵向夹板26上,底座1的一侧开设有环槽30,且环槽30靠近轴杆19的内壁上等间隔开设有若干个限转槽31,筒体29内设有曲杆32,且曲杆32的底端固定安装有捏块34。

44.本发明中,架体3的一侧开设有通孔12,且通孔12与齿条a11相适配。

45.本发明中,凹槽13底侧的内壁上开设有滑轨15,且滑轨15内滑动安装有轨块16,轨块16的顶侧固定安装在连杆14上。

46.本发明中,滑轨15一侧的内壁上固定连接有复位弹簧17的一端,且复位弹簧17的另一端固定连接在轨块16上。

47.本发明中,两个轴杆19上均固定套接有齿轮20,且两个齿轮20分别与齿条a11和齿条b18相啮合。

48.本发明中,两个轴杆19上均固定套接有传动轮21,且两个传动轮21之间套接有同一个传送带22。

49.本发明中,曲杆32为u型结构,且曲杆32的顶端延伸至任一限转槽31内,曲杆32与限转槽31相适配。

50.本发明中,曲杆32上固定套接有金属弹簧33的一端,且金属弹簧33的另一端固定连接在筒体29上。

51.使用时,结合现场环境,新制基座与船体焊牢;

52.现场勘验,拆除中间轴承周边的妨碍管路及角铁,结合电机及丝杆尺寸,新制合适的基座平板,通过高强度“工”字钢与船体肋板焊牢,小组成员严格控制焊接过程,防止基座平板变形,待焊接结束后,通过角尺检查基座平板平面平整、无变形,基座焊接牢靠;

53.铰孔工装与基座用螺栓固定:根据现有的电机,配钻基座平板螺栓孔,基座平板与电机之间用铜皮调整位置,并将底脚螺栓拧紧,螺栓拧紧后电机固定牢靠,确保了工装在铰孔过程中不晃动。

54.设计丝杆加工图,按设计图纸加工丝杆:结合电机尺寸以、现场环境、铰孔大小,设

计丝杆加工图,丝杆加工完成后以丝杆首尾为基准点,校验工作轴颈处径向跳动量,如轴承、固定铰刀处,要求径向跳动量不超过0.03mm;

55.控制轴承内孔加工精度和粗糙度:根据丝杆尺寸新制了两套轴承,丝杆外径50mm,新制铜内套,内径尺寸50.03mm~50.05mm,外径58mm,不锈钢外套,内径尺寸57.98mm~57.99mm,并将铜内套压入不锈钢外套,铜套压入后无变形、安装牢靠;

56.调整轴承位置,并与基座平板固定:给装配好的轴承焊接了固定底脚,同时在固定底脚上钻两个螺栓孔,将轴承放在基座平板上,调整好位置,确保丝杆在轴承内转动平滑,确定好位置后,在基座平板上配钻螺栓孔,并将轴承用螺栓固定在基座平板上,固定好后手动转动丝杆,转动良好,无卡滞现象;

57.减少铰孔施工周围震动干扰:提前计划,协调相关工种及施工周围工作计划,确保铰孔时,施工周围无震动及敲击干扰。

58.本发明中,首先将中间轴承放置在台面8上,然后拧动螺杆28使其在螺母27上移动,进而两个纵向夹板26便会下移至将中间轴承纵向位置固定住的位置,同时捏动捏块34迫使曲杆32从限转槽31内移入环槽30,然后拧动筒体29带着轴杆19运转,进而在传送带22的辅助下带着另一轴杆19同步运转,此时两个齿轮20便会分别啮合在齿条a11和齿条b18上,然后齿条a11和齿条b18便会带着横向夹板24对中间轴承夹住,实现全方位的固定;最后开启铰机5和电动伸缩杆4对固定住的中间轴承基座打孔操作。

59.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1