一种航空轴承钢套圈自动化锻造制坯的裂纹控制方法与流程

1.本发明属于轴承套圈自动化锻造领域。

背景技术:

2.自动化锻造制坯能实现高效率、高稳定性生产,消除人工自由锻中引入的偶然因素干扰,如变形速度不可控、各道次变形程度不可控、人工转移时间不可控等问题。航空轴承用钢如m50、bg801钢等,其具有锻造区间窄、开裂倾向严重、高温硬度高的特点。自动化锻造无法直接沿用原有人工自由锻工艺,即使用空气锤多次打击进行镦粗、冲孔、切底操作后,进行返炉加热,最后扩孔,原因如下:1、人工自由锻工艺冲孔工序打击次数多,模具在成形过程中长期与高温坯料接触,模具磨损速度快,但人工自由锻生产方式灵活,可以采用几个冲头轮换使用、快速更换、后续车修的方式保持生产,自动化锻造制坯生产线生产节拍固定,难以实现冲头的快速更换,因此无法直接沿用人工自由锻工艺;2、若将人工自由锻冲孔、扩孔工艺进行简单修改,将多步成形改为一次成形以减少模具与坯料接触时间,延长冲孔冲头、扩孔冲头寿命,将导致航空轴承钢在冲孔、扩孔过程中超过塑性变形极限,产生冲孔裂纹与扩孔裂纹;3、若按照常规裂纹控制方式,仅通过增加返炉次数以控制冲孔裂纹与扩孔裂纹,则将造成生产效率的极大降低与生产线投资的极大增加。因此,自动化航空轴承钢套圈锻造制坯亟需一种适应自动化生产的裂纹控制方法。

技术实现要素:

3.本发明要解决现有航空轴承钢套圈自动化锻造制坯过程中易产生裂纹的问题,而提供一种航空轴承钢套圈自动化锻造制坯的裂纹控制方法。

4.一种航空轴承钢套圈自动化锻造制坯的裂纹控制方法,它是按照以下步骤进行:

5.一、热透后镦粗:

6.将棒料热透后进行镦粗,镦粗结束后,在5s内将镦粗后的坯料提离砧板;

7.二、单工位多工步闭式冲孔:

8.镦粗后的坯料提离砧板后,间隔2s~6s将镦粗后的坯料上下表面同时进行单工位多工步闭式冲孔,得到冲孔后的坯料;

9.设单工位多工步闭式冲孔工序中冲孔工步的次数为n,设冲孔后的坯料两侧冲孔的总深度为h,冲孔后的坯料中冲孔的直径为d,设镦粗后的坯料最大外径为d,且h/d≤0.8;当2.5≤d/d,则2≤n≤4;当d/d<2.5,则4≤n≤6;设第1冲孔工步后两侧冲孔的总深度为δh1,设第i冲孔工步与第i-1冲孔工步后两侧冲孔的总深度变化量为δhi;当i=2~3时,则δh1:δhi=1:(0.5~0.7);当i=4~6时,则δh1:δhi=1:(0.3~0.5);

10.所述的单工位多工步闭式冲孔工序中各冲孔工步之间间隔2s~5s,且间隔过程中,冲孔冲头上行,坯料位置不变,坯料与冲孔冲头脱离接触;

11.三、返炉二次加热:

12.将冲孔后的坯料返炉并进行二次加热,得到重新加热后的冲孔坯料;

13.四、切底:

14.将重新加热后的冲孔坯料进行切底,得到切底后的坯料;

15.五、单工位多工步往复扩孔:

16.将切底后的坯料进行单工位多工步往复扩孔,且坯料上下表面交替扩孔,以上下表面均完成一次扩孔作为一次往复扩孔,得到航空轴承钢套圈自动化锻造坯料;

17.设单工位多工步往复扩孔后坯料壁厚减薄率为x,x=(ts-tf)/ts,ts为切底后的坯料平均壁厚,tf为航空轴承钢套圈自动化锻造坯的平均壁厚;当x≤0.3时,则往复扩孔次数为2次~3次,当0.3<x≤0.5时,则往复扩孔次数为3次~6次;设第1次往复扩孔后壁厚减薄率为δx1,设第i次往复扩孔与第i-1次往复扩孔后壁厚减薄的变化量为δxi,当i=2~3时,则δx1:δxi=1:(0.7~0.9);当i=4~6时,则δx1:δxi=1:(0.4~0.6);

18.所述的单工位多工步往复扩孔工序中两次扩孔之间间隔2s~5s,且间隔过程中,扩孔冲头上行,坯料位置不变,坯料与扩孔冲头脱离接触。

19.本发明的有益效果是:

20.本发明解决了航空轴承钢套圈自动化锻造制坯的裂纹问题,通过分配火次、设置工序间隔时间、设计锻造变形量,在不增加火次而保证航空轴承钢套圈锻造成形温度区间、无法快速更换冲孔冲头与扩孔冲头的条件下,而提供一种航空轴承钢套圈自动化锻造制坯的裂纹控制方法。

21.本发明用于一种航空轴承钢套圈自动化锻造制坯的裂纹控制方法。

附图说明

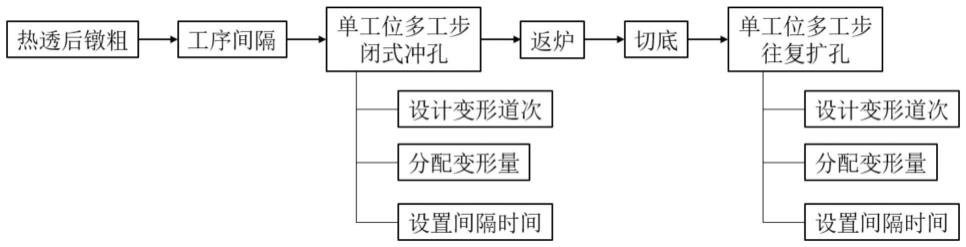

22.图1为实施例一航空轴承钢套圈自动化锻造制坯的裂纹控制方法的工艺流程简图;

23.图2为实施例一步骤二中冲孔后的坯料实物图;

24.图3为实施例一步骤五中航空轴承钢套圈自动化锻造坯料的实物图;

25.图4为对比实验一步骤二中冲孔后的坯料实物图;

26.图5为对比实验一步骤五中航空轴承钢套圈自动化锻造坯料的实物图。

具体实施方式

27.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

28.具体实施方式一:本实施方式一种航空发动机轴承套圈自动化锻造方法,它是按照以下步骤进行:

29.一、热透后镦粗:

30.将棒料热透后进行镦粗,镦粗结束后,在5s内将镦粗后的坯料提离砧板;

31.二、单工位多工步闭式冲孔:

32.镦粗后的坯料提离砧板后,间隔2s~6s将镦粗后的坯料上下表面同时进行单工位多工步闭式冲孔,得到冲孔后的坯料;

33.设单工位多工步闭式冲孔工序中冲孔工步的次数为n,设冲孔后的坯料两侧冲孔的总深度为h,冲孔后的坯料中冲孔的直径为d,设镦粗后的坯料最大外径为d,且h/d≤0.8;

当2.5≤d/d,则2≤n≤4;当d/d<2.5,则4≤n≤6;设第1冲孔工步后两侧冲孔的总深度为δh1,设第i冲孔工步与第i-1冲孔工步后两侧冲孔的总深度变化量为δhi;当i=2~3时,则δh1:δhi=1:(0.5~0.7);当i=4~6时,则δh1:δhi=1:(0.3~0.5);

34.所述的单工位多工步闭式冲孔工序中各冲孔工步之间间隔2s~5s,且间隔过程中,冲孔冲头上行,坯料位置不变,坯料与冲孔冲头脱离接触;

35.三、返炉二次加热:

36.将冲孔后的坯料返炉并进行二次加热,得到重新加热后的冲孔坯料;

37.四、切底:

38.将重新加热后的冲孔坯料进行切底,得到切底后的坯料;

39.五、单工位多工步往复扩孔:

40.将切底后的坯料进行单工位多工步往复扩孔,且坯料上下表面交替扩孔,以上下表面均完成一次扩孔作为一次往复扩孔,得到航空轴承钢套圈自动化锻造坯料;

41.设单工位多工步往复扩孔后坯料壁厚减薄率为x,x=(ts-tf)/ts,ts为切底后的坯料平均壁厚,tf为航空轴承钢套圈自动化锻造坯的平均壁厚;当x≤0.3时,则往复扩孔次数为2次~3次,当0.3<x≤0.5时,则往复扩孔次数为3次~6次;设第1次往复扩孔后壁厚减薄率为δx1,设第i次往复扩孔与第i-1次往复扩孔后壁厚减薄的变化量为δxi,当i=2~3时,则δx1:δxi=1:(0.7~0.9);当i=4~6时,则δx1:δxi=1:(0.4~0.6);

42.所述的单工位多工步往复扩孔工序中两次扩孔之间间隔2s~5s,且间隔过程中,扩孔冲头上行,坯料位置不变,坯料与扩孔冲头脱离接触。

43.本具体实施方式步骤一中镦粗工序结束后应立即将坯料提离砧板,进一步减少坯料与上下砧板的接触时间,降低坯料热量散失;

44.本具体实施方式步骤二中单工位多工步闭式冲孔工序与镦粗工序之间的间隔时间为2s~6s,单工位多工步闭式冲孔工序与镦粗工序之间的间隔过程中,坯料与砧板脱离接触,使坯料温度较高的内部的热量传导至坯料镦粗过程中与砧面接触的温度较低的外部,提高表面温度,增加塑性变形能力;

45.本具体实施方式步骤二中单工位多工步闭式冲孔工序中两次冲孔之间的间隔时间为2s~5s,单工位多工步闭式冲孔工序中两次冲孔之间的间隔过程中,坯料与冲孔冲头脱离接触,使坯料温度较高的内部的热量传导至冲孔过程中与冲孔冲头接触的温度较低的内壁,提高表面温度,增加塑性变形能力;

46.本具体实施方式步骤五中进行往复扩孔双侧对称成形;

47.本具体实施方式步骤五中单工位多工步往复扩孔工序中两次扩孔之间间隔为2s~5s,且间隔过程中坯料与扩孔冲头脱离接触,减少扩孔冲头与坯料内壁接触时间,使坯料温度较高的内部的热量传导至扩孔过程中与扩孔冲头接触的温度较低的内壁,提高表面温度,增加塑性变形能力。

48.本具体实施方式使用机械臂控制间隔时间、坯料的转移及姿态控制。

49.本实施方式的有益效果是:

50.本实施方式解决了航空轴承钢套圈自动化锻造制坯的裂纹问题,通过分配火次、设置工序间隔时间、设计锻造变形量,在不增加火次而保证航空轴承钢套圈锻造成形温度区间、无法快速更换冲孔冲头与扩孔冲头的条件下,而提供一种航空轴承钢套圈自动化锻

造制坯的裂纹控制方法。

51.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述的棒料材质为m50钢。其它与具体实施方式一相同。

52.具体实施方式三:本实施方式与具体实施方式一或二之一不同的是:步骤一中所述的热透具体是将棒料置于温度为1100℃~1120℃的条件下保温,保温时间t=棒料有效厚度

×

(0.8~1.2)min。其它与具体实施方式一或二相同。

53.本具体实施方式当棒料高径比大于等于1时,棒料有效厚度为棒料直径,当棒料高径比小于1时,棒料有效厚度为棒料长度。

54.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一中将上下砧板预热至温度为150℃~250℃后进行镦粗。其它与具体实施方式一至三相同。

55.本具体实施方式将上下砧板预热至温度为150℃~250℃后进行镦粗,降低坯料热量散失。

56.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二中先将冲孔冲头预热至温度为150℃~250℃,再对冲孔冲头均匀喷涂水基石墨脱模剂,然后将镦粗后的坯料上下表面同时进行单工位多工步闭式冲孔。其它与具体实施方式一至四相同。

57.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二中间隔过程中,冲孔冲头上行,坯料位置不变,坯料与冲孔冲头脱离接触,同时自动喷淋装置由下至上对冲孔冲头以雾状喷涂水基石墨脱模剂2s~4s。其它与具体实施方式一至五相同。

58.本具体实施方式单工位多工步冲孔工序中两次之间对冲孔冲头充分喷涂水基石墨脱模剂,便于脱模,并降低冲孔冲头温度,防止冲孔冲头温度过高,降低冲孔冲头强度,加剧冲孔冲头磨损甚至变形。

59.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三中将冲孔后的坯料在2s内转移至温度为1110℃~1120℃的高温炉中保温,保温时间t=冲孔后的坯料有效厚度

×

(0.8~1.2)min。其它与具体实施方式一至六相同。

60.本具体实施方式冲孔后的坯料有效厚度为冲孔后坯料平均壁厚与冲孔后坯料高度中的最小值。

61.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤五中先将扩孔冲头预热至温度为150℃~200℃,再对扩孔冲头均匀喷涂水基石墨脱模剂,然后将切底后的坯料进行单工位多工步往复扩孔。其它与具体实施方式一至七相同。

62.本具体实施方式单工位多工步往复扩孔工序开始前,扩孔冲头应预热至150℃~200℃后,充分均匀喷涂水基石墨脱模剂,便于脱模。

63.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤五中间隔过程中,扩孔冲头上行,坯料位置不变,坯料与扩孔冲头脱离接触,同时自动喷淋装置由下至上对扩孔冲头以雾状喷涂脱模剂2s~4s。其它与具体实施方式一至八相同。

64.本具体实施方式在单工位多工步往复扩孔工序两次扩孔之间也应充分均匀喷涂水基石墨脱模剂,保证脱模的同时,防止扩孔冲头表面温度过高,降低扩孔冲头表面质量。

65.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤五中设单工位多工步往复扩孔工序中扩孔冲头下行速率为v,60mm/s≤v≤120mm/s。其它与具体实

施方式一至九相同。

66.采用以下实施例验证本发明的有益效果:

67.实施例一,结合图1具体说明:

68.一种航空轴承钢套圈自动化锻造制坯的裂纹控制方法,它是按照以下步骤进行:

69.一、热透后镦粗:

70.将棒料置于温度为1110℃的高温炉中保温,有效厚度为棒料直径65mm,保温时间=有效厚度65

×

1min=65min,得到加热后的棒料,将上下砧板预热至温度为250℃后,将加热后的棒料进行镦粗,镦粗结束后,在5s内将镦粗后的坯料提离砧板;

71.所述的镦粗后的坯料高度为50mm,最大外径=94mm;

72.所述的棒料的直径为65mm及长度为93mm,高径比为1.43;

73.二、单工位多工步闭式冲孔:

74.先将冲孔冲头预热至温度为200℃,再对冲孔冲头均匀喷涂水基石墨脱模剂3s,镦粗后的坯料提离砧板后,间隔4s将镦粗后的坯料上下表面同时进行单工位多工步闭式冲孔,得到冲孔后的坯料;

75.设单工位多工步闭式冲孔工序中冲孔工步的次数为n,设冲孔后的坯料两侧冲孔的总深度为h,h=42mm,冲孔后的坯料中冲孔的直径为d,d=30mm,设镦粗后的坯料最大外径为d,d=94mm,且h/d=0.45≤0.8;d/d=3.13,n=3;设第1冲孔工步后两侧冲孔的总深度为δh1,设第2冲孔工步与第1冲孔工步后两侧冲孔的总深度变化量为δh2,设第3冲孔工步与第2冲孔工步后两侧冲孔的总深度变化量为δh3,δh1=18mm,δh2=12mm,δh3=12mm,δh1:δh2=1:0.67,δh1:δh3=1:0.67;

76.所述的单工位多工步闭式冲孔工序中,各冲孔工步之间间隔5s,且间隔过程中,冲孔冲头上行,坯料位置不变,坯料与冲孔冲头2s内脱离接触,同时自动喷淋装置由下至上对冲孔冲头以雾状喷涂水基石墨脱模剂3s;

77.所述的冲孔后的坯料高度48mm,最大外径为95mm,内孔直径最大为30mm,平均壁厚为32mm;

78.三、返炉二次加热:

79.将冲孔后的坯料返炉并进行二次加热,得到重新加热后的冲孔坯料;

80.四、切底:

81.将重新加热后的冲孔坯料进行切底,得到切底后的坯料;

82.五、单工位多工步往复扩孔:

83.先将扩孔冲头预热至温度为160℃,再对扩孔冲头均匀喷涂水基石墨脱模剂,然后将切底后的坯料进行单工位多工步往复扩孔,且坯料上下表面交替扩孔,以上下表面均完成一次扩孔作为一次往复扩孔,得到航空轴承钢套圈自动化锻造坯料;

84.设单工位多工步往复扩孔后坯料壁厚减薄率为x,x=(ts-tf)/ts,ts为切底后的坯料平均壁厚,ts=32mm,tf为航空轴承钢套圈自动化锻造坯的平均壁厚,tf=26mm;x=(32-26)/32=0.19,往复扩孔次数为2次;设第1次往复扩孔后壁厚减薄率为δx1,设第2次往复扩孔与第1次往复扩孔后壁厚减薄的变化量为δx2,δx1=0.11,δx2=0.09,δx1:δx2=1:0.8;

85.所述的单工位多工步往复扩孔工序中两次扩孔之间间隔5s,且间隔过程中,扩孔

冲头上行,坯料位置不变,坯料与扩孔冲头2s内脱离接触,同时自动喷淋装置由下至上对扩孔冲头以雾状喷涂脱模剂3s。

86.所述的航空轴承钢套圈自动化锻造坯的高度为47mm,内径为53mm,最大外径为105mm。

87.步骤一中所述的棒料材质为m50钢。

88.步骤三中将冲孔后的坯料在2s内转移至温度为1110℃的高温炉中保温,冲孔后的坯料平均壁厚32mm小于冲孔后坯料高度48mm,冲孔后的坯料有效厚度为平均壁厚32mm,保温时间t=冲孔后的坯料有效厚度32

×

0.8min。

89.步骤五中所述的单工位多工步往复扩孔工序中扩孔冲头下行速率v=80mm/s。

90.图2为实施例一步骤二中冲孔后的坯料实物图;图3为实施例一步骤五中航空轴承钢套圈自动化锻造坯料的实物图;由图可知,冲孔、扩孔后锻件质量良好,无裂纹缺陷。

91.对比实验一:本对比实验与实施例一不同的是:步骤二中采用一次冲孔,步骤五采用单侧一次扩孔,其它与实施例一相同。

92.图4为对比实验一步骤二中冲孔后的坯料实物图;图5为对比实验一步骤五中航空轴承钢套圈自动化锻造坯料的实物图;由图可知,冲孔、扩孔后锻件存在明显裂纹缺陷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1