碳化硅切割方法

1.本发明涉及半导体技术领域,尤其涉及一种碳化硅切割方法。

背景技术:

2.sic衬底加工技术是器件制作的重要基础,其表面加工的质量和精度的优劣,直接影响外延薄膜的质量及其器件的性能,因此在其应用中均要求晶片表面超光滑、无缺陷、无损伤,表面粗糙度值达纳米级以下。由于sic晶体具有高硬、高脆、耐磨性好、化学性质极其稳定的特点,这使得sic晶片的加工变得非常困难。将sic晶棒切割成翘曲度小、厚度均匀、低切损的晶片,对于后续的研磨和抛光至关重要。

3.目前广泛应用于碳化硅晶锭的切割方法有线切割和双激光加工方法。多线切割工艺原理:多线切割工艺就是将晶锭按照一定的晶向,将晶锭切割成表面平整、厚度均匀的切割片,以便于后面的研磨加工。双激光光束切割加工,即先使用一束激光形成改质层,再使用一束激光加热控制裂纹生长直至裂片。这两种方式都具有效率不高,且切割过程中材料损耗较大的问题。

技术实现要素:

4.本发明提供的碳化硅切割方法,能够减小碳化硅切割过程中的材料损耗,提升碳化硅晶片的均匀性和良率,有利于较薄的碳化硅晶片的制备。。

5.本发明提供一种碳化硅切割方法,包括:

6.在碳化硅晶锭表面设置多条平行的加工路径;其中,每个加工路径具有多个加工点位;

7.在每个加工路径的每个加工点位进行氢离子注入,以形成在竖直方向上排列的至少一个氢离子注入层;

8.采用激光束对氢离子注入层沿每个加工路径按照多个加工点位的分布进行扫描,以实现碳化硅片的剥离。

9.可选地,采用激光束对最顶层的氢离子注入层沿每个加工路径的每个加工点位依次进行扫描,以实现碳化硅片的剥离包括:

10.沿一个加工路径按照多个加工点位的分布进行多次扫描,扫描完成后开始下一个加工路径的扫描。

11.可选地,在第一次扫描之后的各次扫描过程中,所述激光束的偏振方向垂直于碳化硅结晶生长方向,以使裂纹扩散方向与水平方向呈4

°

夹角。

12.可选地,沿一个加工路径按照多个加工点位的分布进行扫描的次数为3-5次。

13.可选地,在每个加工路径的每个加工点位进行氢离子注入包括:

14.在每个加工路径的每个加工点位向单个氢离子注入层注入氢离子的剂量为5

×

10

16

/cm2至1

×

10

17

/cm2。

15.可选地,相邻两条加工路径之间的间隔为20-40μm。

16.可选地,在采用激光束对每个加工路径的每个加工点位预定深度进行扫描时,所述激光束的脉冲宽度为5ns-50ns。

17.可选地,在每个加工路径的每个加工点位进行氢离子注入,以形成在竖直方向上排列的至少一个氢离子注入层包括:

18.由最底层的氢离子注入层对应的深度依次向上完成每个氢离子注入层对应深度的氢离子注入,其中,在每个氢离子注入层对应的深度进行氢离子注入包括:向每个加工路径的每个加工点位进行氢离子注入。

19.可选地,采用激光束对氢离子注入层沿每个加工路径按照多个加工点位的分布进行扫描,以实现碳化硅片的剥离包括:

20.由最顶层的氢离子注入层依次向下完成每个氢离子注入层的激光束扫描,其中,每个氢离子注入层进行激光束扫描包括:沿每个加工路径按照加工点位分布进行激光束扫描。

21.可选地,每次完成一个氢离子注入层的扫描之后,将碳化硅晶锭在完成扫描的氢离子注入层之上的部分剥离,并在完成剥离后,对剩余部分的碳化硅晶锭表面进行平坦化处理。

22.在本发明提供的技术方案中,在碳化硅晶锭一定深度层注入一定浓度h

+

,形成点缺陷。再采用激光(脉宽为ns级别)聚焦在h

+

层,点缺陷在加温情况下重叠形成多重空洞,并有h放出,在空洞内形成h2。并且,随着激光扫描过程,空洞内的压力持续升高,产生气泡和裂纹,随着裂纹的延伸,当多个空洞的裂纹连接在一起时,即可将碳化硅片进行剥离。

附图说明

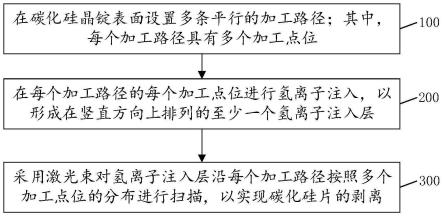

23.图1为本发明一实施例碳化硅切割方法的流程图;

24.图2为本发明一实施例碳化硅切割方法的加工示意图。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明实施例提供本发明提供一种碳化硅切割方法,如图1所示,包括:

27.步骤100,在碳化硅晶锭表面设置多条平行的加工路径;其中,每个加工路径具有多个加工点位;

28.在一些实施例中,加工路径是指对碳化硅晶锭内部形成物理性破坏的路径。在对碳化硅晶锭进行切割的过程中,可以通过对多个路径形成物理性破坏,再随着裂纹的延伸,破坏相邻路径之间的区域,即可将碳化硅片从碳化硅晶锭上剥离下来。加工点位是指在每条加工路径上排列的形成物理性破坏的点位,在对碳化硅晶锭进行切割的过程中,可以通过对多个点位形成物理性破坏,再随着裂纹的延伸,破坏相邻点位之间的区域,即可完成一条加工路径的切割。

29.步骤200,在每个加工路径的每个加工点位进行氢离子注入,以形成在竖直方向上

排列的至少一个氢离子注入层;

30.在一些实施例中,在完成氢离子注入后,在碳化硅晶锭的高度方向上会形成多个氢离子注入层,如图2中的第一幅图所示,图中1为氢离子注入,2为不同氢离子注入层。由于氢离子注入和后续的激光加工过程需要不同的设备进行,因此,在氢离子注入和激光扫描过程之间,需要碳化硅锭进行移动,为了尽可能的减少碳化硅锭的移动步骤,提高效率,可以尽可能的一次完成多个氢离子注入层的氢离子注入。由于碳化硅中氢离子的扩散能力较弱,因此,在本实施方式中,按照不同加工路径和不同加工点位对氢离子进行注入,在后续的激光扫描过程中,再按照不同加工路径和不同加工点位进行激光扫描,使得激光聚焦的位置和氢离子注入的位置重合,才能够成功的实现碳化硅片的剥离。

31.步骤300,采用激光束对氢离子注入层沿每个加工路径按照多个加工点位的分布进行扫描,以实现碳化硅片的剥离。

32.在一些实施例中,采用激光束对碳化硅晶锭进行扫描是指将激光束聚焦于对应的点位,从而诱导氢离子析出并聚集形成氢气,随着热量的增加,氢气压力也升高,最终使对应的点位形成气泡和裂纹。激光扫描的过程如图2中的第二幅图和第三幅图所示,其中,3为碳化硅晶锭;4为短脉冲激光;5为激光扫描方向;6为空洞。在图2中,未示出各点位的位置,但是,氢离子注入的各个点位与激光扫描的各个点位位置是重合的。在一些优选的实施方式中,激光对同一路径进行重复扫描后,再移动至下一个路径进行扫描。在第一次扫描时,主要是诱导氢离子的析出和形成氢气的过程,而后续的扫描过程则是促进裂纹的生长和连接。在整个表面扫描完成后,对碳化硅片进行剥离,如图2中的第四幅图所示,7为剥离后的碳化硅片。

33.在本发明实施例提供的技术方案中,在碳化硅晶锭一定深度层注入一定浓度h

+

,形成点缺陷。再采用激光(脉宽为ns级别)聚焦在h

+

层,点缺陷在加温情况下重叠形成多重空洞,并有h放出,在空洞内形成h2。并且,随着激光扫描过程,空洞内的压力持续升高,产生气泡和裂纹,随着裂纹的延伸,当多个空洞的裂纹连接在一起时,即可将碳化硅片进行剥离。

34.作为一种可选的实施方式,采用激光束对最顶层的氢离子注入层沿每个加工路径的每个加工点位依次进行扫描,以实现碳化硅片的剥离包括:

35.沿一个加工路径按照多个加工点位的分布进行多次扫描,扫描完成后开始下一个加工路径的扫描。

36.在一些实施例中,对一个加工路径的扫描是指沿一个路径采用激光束对多个点位进行逐点的聚焦照射。多次扫描是指沿一个加工路径逐点完成聚焦照射之后,再次沿该路径逐点完成聚焦照射,如此执行多次。对于多次扫描过程来说,首次扫描主要是诱导氢离子的析出并聚集形成氢气,后续扫描主要是促进裂纹的延伸以实现剥离。作为一种优选的实施方式,沿一个加工路径按照多个加工点位的分布进行扫描的次数为3-5次。

37.作为一种可选的实施方式,在第一次扫描之后的各次扫描过程中,所述激光束的偏振方向垂直于碳化硅结晶生长方向,以使裂纹扩散方向与水平方向呈4

°

夹角。在一些实施例中,激光偏振方向垂直于碳化硅结晶生长方向,能够使裂纹的延伸方向沿碳化硅六方晶格的底面延伸,有利于碳化硅晶片的顺利剥离,减材料的损耗。

38.作为一种可选的实施方式,在每个加工路径的每个加工点位进行氢离子注入包

括:

39.在每个加工路径的每个加工点位向单个氢离子注入层注入氢离子的剂量为5

×

10

16

/cm2至1

×

10

17

/cm2。

40.在一些实施例中,当氢离子注入的量过大时,容易导致爆破应力过大,造成晶片的破损,而当氢离子的注入量过小时,又容易导致爆破产生的裂纹范围不足,难以完成晶片的剥离,本实施方式中选定了合适的氢离子剂量,能够在顺利完成剥离的前提下,避免晶片的损伤。

41.作为一种可选的实施方式,相邻两条加工路径之间的间隔为20-40μm。

42.作为一种可选的实施方式,在采用激光束对每个加工路径的每个加工点位预定深度进行扫描时,所述激光束的脉冲宽度为5ns-50ns。

43.作为一种可选的实施方式,在每个加工路径的每个加工点位进行氢离子注入,以形成在竖直方向上排列的至少一个氢离子注入层包括:

44.由最底层的氢离子注入层对应的深度依次向上完成每个氢离子注入层对应深度的氢离子注入,其中,在每个氢离子注入层对应的深度进行氢离子注入包括:向每个加工路径的每个加工点位进行氢离子注入。

45.在一些实施例中,当进行多个氢离子注入层的氢离子注入时,为了避免先形成的氢离子注入层对后形成氢离子注入层的影响,本实施方式中采用由下向上依次形成的方式,在下的氢离子出入层先形成,在上的氢离子出入层后形成,从而,在每次进行氢离子注入时,在对应的深度上方都不存在其他的氢离子注入层。

46.作为一种可选的实施方式,采用激光束对氢离子注入层沿每个加工路径按照多个加工点位的分布进行扫描,以实现碳化硅片的剥离包括:

47.由最顶层的氢离子注入层依次向下完成每个氢离子注入层的激光束扫描,其中,每个氢离子注入层进行激光束扫描包括:沿每个加工路径按照加工点位分布进行激光束扫描。

48.在一些实施例中,在激光扫描的过程中,首先对最顶层的氢离子注入层进行扫描,扫描完成之后,对该层进行剥离,此时,剥离前的第二个氢离子注入层即变成最新的最顶层的氢离子注入层。这种扫描方式,每次扫描的过程中都不会受到其他氢离子注入层的影响。

49.作为一种可选的实施方式,每次完成一个氢离子注入层的扫描之后,将碳化硅晶锭在完成扫描的氢离子注入层之上的部分剥离,并在完成剥离后,对剩余部分的碳化硅晶锭表面进行平坦化处理。

50.在一些实施例中,在每一层剥离之后,碳化硅晶锭的表面都不是平整的表面,为了使激光聚焦过程中更精准的聚焦在对应的深度,对剥离后的表面进行平坦化处理。

51.本领域普通技术人员可以理解实现上述方法实施例中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,所述的存储介质可为磁碟、光盘、只读存储记忆体(read-only memory,rom)或随机存储记忆体(random access memory,ram)等。

52.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应

涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1