一种铣削加工刀具及其使用方法和制造方法

本发明涉及铣削加工设备及其周边配套设施,特别是涉及一种铣削加工刀具及其使用方法和制造方法。

背景技术:

1、颗粒增强铝基复合材料具有热膨胀系数可控,导热性好,焊接性好,耐磨性能优异等特点,能同时满足密封、导热等功能,广泛应用于大规模集成电路、军事电子、雷达通讯等领域,在航空航天、国防等尖端领域有着极其重要的地位。虽然目前大多数颗粒增强铝基复合材料构件是净近尺寸成型,但针对具有槽结构、倒角以及复杂形面的构件,预成形很难达到其表面质量和尺寸形状精度等的要求。机械加工仍是实现颗粒增强铝基复合材料构件形性协同控制的有效手段。但是,颗粒增强铝基复合材料是一种典型的难加工材料,其高硬度导致了高切削力、高切削温度,同时增强颗粒的剧烈冲击也导致刀具的寿命极低;材料具有各向异性和非均质性,导致加工不稳定,存在毛刺、已加工表面划伤、基体涂敷等加工缺陷;铝基体的高延展性导致刀具易堵塞;各批次毛坯的不一致性,导致确切工艺无法准确实现预定加工目标。因此,探索并研究颗粒增强铝基复合材料高效精密加工工艺尤为必要。

2、目前,颗粒增强铝基复合材料的高效精密加工是国内外的热点问题,但国内针对于此类材料的研究大部分也仅为使用常规刀具及逆行探索性机加工试验或切削机理探究。在实际生产加工过程中,往往直接使用金刚石刀具进行切削加工,制得的槽、平面、腔体和三维曲面等结构的合格率很低,已加工表面存在划伤、凹坑、裂纹、崩边及基体涂敷等缺陷非常严重,同时刀具寿命很低,刀具易堵塞,这使得颗粒增强铝基复合材料的加工成本急剧上升。

3、因此,如何改变现有技术中颗粒增强铝基复合材料加工时因加工刀具限制而导致的加工缺陷严重和加工成本高的现状,成为了本领域技术人员亟待解决的问题。

技术实现思路

1、本发明的目的是提供一种铣削加工刀具及其使用方法和制造方法,以解决上述现有技术存在的问题,缓解刀具磨损情况,延长刀具使用寿命,同时提升加工质量。

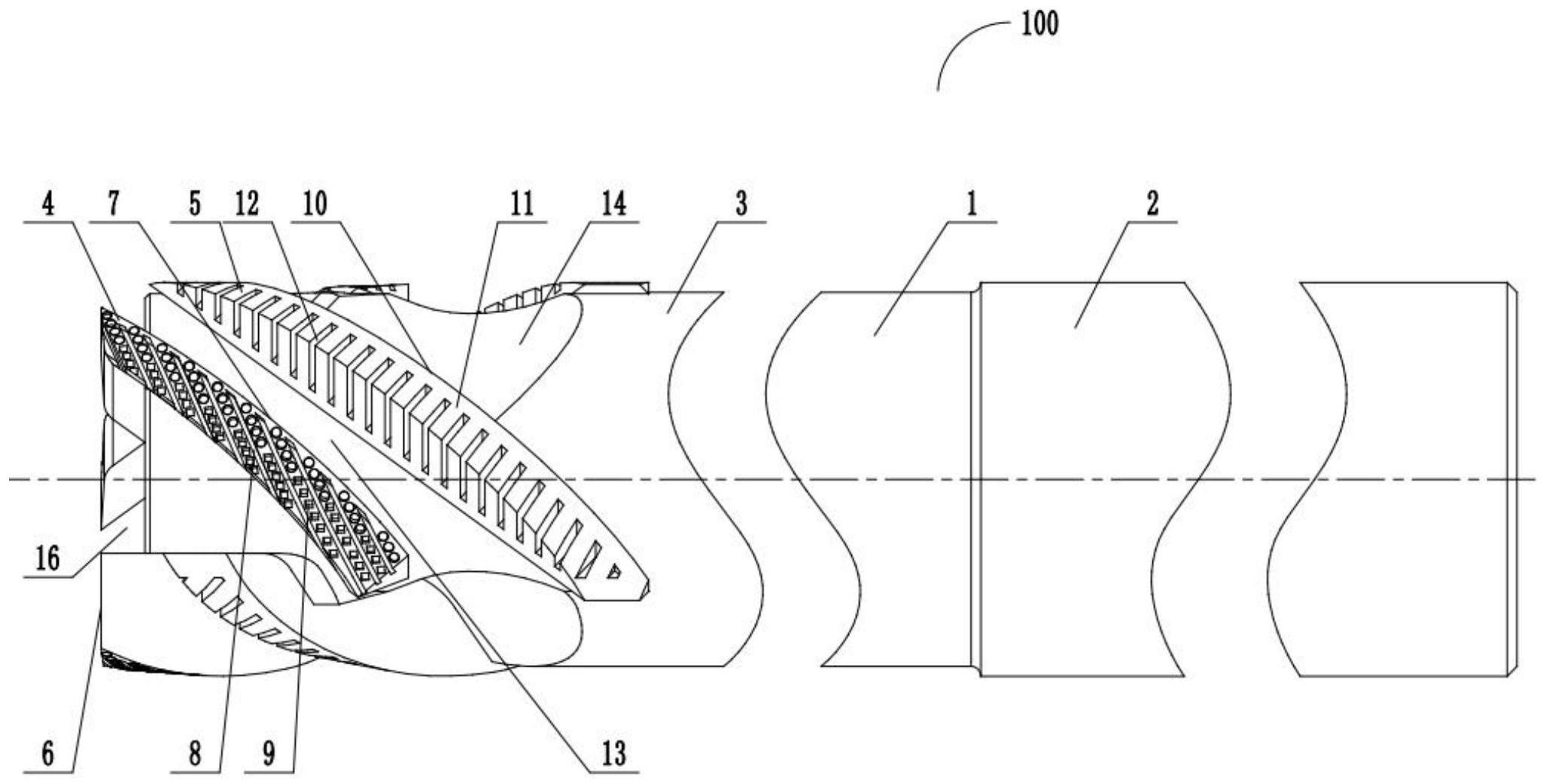

2、为实现上述目的,本发明提供了如下方案:本发明提供一种铣削加工刀具,包括刀头和刀柄,所述刀头包括基体和设置于所述基体上的:

3、铣削单元,所述铣削单元包括第一切削部和第二切削部,所述第一切削部包括端刃和第一侧刃,所述端刃平行于所述基体的端面设置,且所述端刃凸出于所述基体的端面设置,所述第一切削部的后刀面设置有微织构结构;沿所述铣削加工刀具的旋转方向,所述第二切削部包括第二侧刃,所述第二切削部的后刀面开设有槽结构;所述第一切削部的旋转半径大于所述第二切削部的旋转半径,所述第一切削部与所述第二切削部之间具有刀槽;

4、排屑槽,所述排屑槽与所述刀槽相连通。

5、优选地,所述微织构结构包括斜槽和凹坑,所述斜槽的一端靠近所述第一侧刃设置,所述斜槽的另一端朝向远离所述第一侧刃的方向延伸并向上倾斜设置,所述斜槽向上倾斜的一端具有开口,所述斜槽的数量为多个,每两个相邻的所述斜槽之间均设置有所述凹坑。

6、优选地,所述凹坑包括圆柱状凹坑和四棱柱状凹坑,所述圆柱状凹坑和所述四棱柱状凹坑的数量均为多个,所述圆柱状凹坑靠近所述第一侧刃设置,所述四棱柱状凹坑位于远离所述第一侧刃的一侧。

7、优选地,所述圆柱状凹坑和所述四棱柱状凹坑的数量均为多个,所述圆柱状凹坑以及所述四棱柱状凹坑等间距均布。

8、优选地,所述槽结构包括多个直槽,所述直槽的一端靠近所述第二侧刃设置,所述直槽的另一端朝向远离所述第二侧刃的方向延伸且具有开口,所述直槽等间距排布。

9、优选地,所述第一切削部还包括圆弧过渡刃,沿所述铣削加工刀具的旋转方向,所述圆弧过渡刃位于所述端刃以及所述第一侧刃的后方。

10、优选地,所述端刃、所述第一侧刃以及所述圆弧过渡刃均作负倒棱处理。

11、优选地,所述铣削单元的数量为三组,三组所述铣削单元绕所述基体的轴线周向均布,相邻的两个所述端刃之间形成容屑槽,相邻的两组所述铣削单元之间均设置所述排屑槽。

12、本发明还提供一种上述的铣削加工刀具的使用方法,所述铣削加工刀具用于加工颗粒增强铝基复合材料时,所述第一切削部的旋转半径与所述第二切削部的旋转半径之差为所述颗粒增强铝基复合材料的颗粒半径的0.3倍。

13、本发明还提供一种上述的铣削加工刀具的制造方法,包括如下步骤:

14、步骤一、在所述基体上加工出所述刀槽、第一刀片槽和第二刀片槽,所述第一刀片槽平行于所述第二刀片槽;

15、步骤二、选用粒度较小的聚晶金刚石作为第一片材,选用粒度较大的聚晶金刚石作为第二片材,在所述第二片材上加工所述槽结构;

16、步骤三、将所述第一片材放入所述第一刀片槽中,将所述第二片材放入所述第二刀片槽中,并将所述第一片材和所述第二片材与所述基体焊接在一起;

17、步骤四、在所述第一片材上刃磨加工出所述端刃和所述第一侧刃,在所述第二片材上加工出所述第二侧刃;

18、步骤五、在所述第一片材上加工所述微织构结构。

19、本发明相对于现有技术取得了以下技术效果:

20、本发明的铣削加工刀具,在基体上设置了第一切削部和第二切削部,第一切削部包括端刃和第一侧刃,承担主要的铣削任务,去除待加工材料,第二切削部包括第二侧刃,起到光整第一切削部加工后的表面的作用,去除加工后表面附着的破碎颗粒,同时去除部分黏附的金属材料。具体地,第一切削部的后刀面设置有微织构结构,方便了后刀面与已加工表面之间的破碎颗粒的排出,降低了第一切削部与破碎颗粒以及已加工表面的三体摩擦,能够有效提高加工表面质量;第二切削部的后刀面开设有槽结构,在加工过程中,槽结构和第一切削部能够对黏附在已加工表面上的黏附物施加方向相反的作用力,提高加工表面质量;同时,第一切削部的端刃凸出于基体设置,与刀槽和排屑槽相配合,提高了刀具的排屑能力,避免了刀具的堵塞,进一步抑制了加工表面的划伤缺陷;第一切削部和第二切削部相配合,在高效去除待加工材料的同时,能够提高加工表面质量,并降低第一切削部的磨损,延长刀具使用寿命。

21、与此同时,本发明还提供一种上述的铣削加工刀具的使用方法,用于加工颗粒增强铝基复合材料时,第一切削部的旋转半径与第二切削部的旋转半径之差为颗粒增强铝基复合材料的颗粒半径的0.3倍。通过合理设置第一切削部以及第二切削部的旋转半径,使得第二切削部能够更好地去除已加工表面黏附的破碎颗粒,提高加工质量和加工精度。

22、除此之外,本发明还提供一种上述的铣削加工刀具的制造方法,采用加工与焊接相结合的方式,制备得到铣削加工刀具,降低刀具制造难度,从而降低刀具使用成本。

技术特征:

1.一种铣削加工刀具,包括刀头和刀柄,其特征在于,所述刀头包括基体和设置于所述基体上的:

2.根据权利要求1所述的铣削加工刀具,其特征在于:所述微织构结构包括斜槽和凹坑,所述斜槽的一端靠近所述第一侧刃设置,所述斜槽的另一端朝向远离所述第一侧刃的方向延伸并向上倾斜设置,所述斜槽向上倾斜的一端具有开口,所述斜槽的数量为多个,每两个相邻的所述斜槽之间均设置有所述凹坑。

3.根据权利要求2所述的铣削加工刀具,其特征在于:所述凹坑包括圆柱状凹坑和四棱柱状凹坑,所述圆柱状凹坑和所述四棱柱状凹坑的数量均为多个,所述圆柱状凹坑靠近所述第一侧刃设置,所述四棱柱状凹坑位于远离所述第一侧刃的一侧。

4.根据权利要求3所述的铣削加工刀具,其特征在于:所述圆柱状凹坑和所述四棱柱状凹坑的数量均为多个,所述圆柱状凹坑以及所述四棱柱状凹坑等间距均布。

5.根据权利要求1所述的铣削加工刀具,其特征在于:所述槽结构包括多个直槽,所述直槽的一端靠近所述第二侧刃设置,所述直槽的另一端朝向远离所述第二侧刃的方向延伸且具有开口,所述直槽等间距排布。

6.根据权利要求1所述的铣削加工刀具,其特征在于:所述第一切削部还包括圆弧过渡刃,沿所述铣削加工刀具的旋转方向,所述圆弧过渡刃位于所述端刃以及所述第一侧刃的后方。

7.根据权利要求6所述的铣削加工刀具,其特征在于:所述端刃、所述第一侧刃以及所述圆弧过渡刃均作负倒棱处理。

8.根据权利要求1所述的铣削加工刀具,其特征在于:所述铣削单元的数量为三组,三组所述铣削单元绕所述基体的轴线周向均布,相邻的两个所述端刃之间形成容屑槽,相邻的两组所述铣削单元之间均设置所述排屑槽。

9.一种权利要求1-8任一项所述的铣削加工刀具的使用方法,其特征在于:所述铣削加工刀具用于加工颗粒增强铝基复合材料时,所述第一切削部的旋转半径与所述第二切削部的旋转半径之差为所述颗粒增强铝基复合材料的颗粒半径的0.3倍。

10.一种权利要求1-8任一项所述的铣削加工刀具的制造方法,其特征在于,包括如下步骤:

技术总结

本发明公开一种铣削加工刀具,包括刀头和刀柄,刀头包括基体和设置于基体上的铣削单元、排屑槽,其中,铣削单元包括第一切削部和第二切削部,第一切削部包括端刃和第一侧刃,承担主要的铣削任务,去除待加工材料,第二切削部包括第二侧刃,起到光整第一切削部加工后的表面的作用,去除加工后表面附着的破碎颗粒,同时去除部分黏附的金属材料,减少刀具磨损;第一切削部的后刀面设置有微织构结构,第二切削部的后刀面开设有槽结构,能够有效提高加工表面质量。本发明还提供一种上述的铣削加工刀具的使用方法,还提供一种上述的铣削加工刀具的制造方法,当加工颗粒增强铝基复合材料时,能够提高加工质量和加工精度。

技术研发人员:赵国龙,信连甲,李亮,杨吟飞,郝秀清,陈妮,赵威,何宁

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!