一种锂电池正极片激光振镜焊接系统及工艺的制作方法

本发明涉及锂电池焊接,尤其是涉及一种锂电池正极片激光振镜焊接系统及工艺。

背景技术:

1、随着科技的进步,近几年新能源汽车的发展势头迅猛,随着锂电池技术的发展,新能源汽车的续航焦虑也极大地得到了缓解,因此越来越多的新能源汽车面世,销量也大大攀升。

2、以锂离子电池作为动力主流的需求随之增多,其单体电池在组合堆叠成模组或电池包时均需连接在一起,串并联连接所用的中间物即连接片,连接片的材质一般是镍合金材质,由于锂电池的构造原因,负极往往是平面,而正极是凸起的,因此负极的焊接比较容易,且焊接比较可靠,而正极的构造原因导致焊接难度大,目前正极的采用的焊接方式有:超声波焊接、激光焊接、电子束焊接、tig焊接等,用于最为广泛的手段是激光焊接,同时也存在许多问题,如虚焊、焊穿、爆孔等,虚焊带来的连接片连接不良在焊缝处将会增加连接电阻,产生大量的热,同时大量裂纹易导致焊接强度较低,使用过程中的振动会延展分离,而焊接功率过大或焊接速度过低会导致连接片焊透,焊缝表面会形成爆孔,击穿电芯导致漏液。之所以会产生以上不良是因为镍合金片与锂电池的正极铝合金片二者线热膨胀系数不一致,焊接接头热稳定性差,同时两种金属的晶粒尺寸在熔焊时不易掌控,会产生大量的金属间化合物imc,同样也会对金属连接片的成形组织性能产生影响。

3、同时,由于锂电池包中有多个单体电池串联或并联组成,焊点较多,在完成焊接后,如果不进行准确高效的检验,那么很有可能出现漏焊或个别虚焊的情况出现。

技术实现思路

1、为了解决传统锂电池组正极的焊接问题,本发明提供一种锂电池正极片激光振镜焊接系统及工艺。采用如下的技术方案:

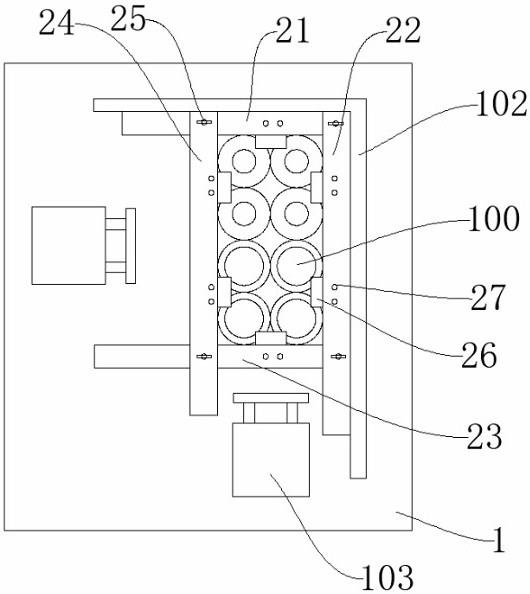

2、一种锂电池正极片激光振镜焊接系统,包括全自动激光振镜焊接机、焊接定位装置和基于图像识别的焊接质量检测装置,焊接定位装置包括锂电池定位组件和连接片定位组件,锂电池定位组件设置在全自动激光振镜焊接机的焊接平台工位上,用于装夹定位锂电池组本体,连接片定位组件安装在锂电池定位组件上,用于定位夹紧连接片;

3、当锂电池定位组件完成对连接片的装夹定位后,全自动激光振镜焊接机按照设定焊接模式和焊接轨迹将连接片焊接到锂电池组本体上完成锂电池组本体的串联或并联;

4、基于图像识别的焊接质量检测装置包括视觉摄像模组、芯片和存储器,视觉摄像模组拍摄全自动激光振镜焊接机在连接片上的焊接图像,并传输给芯片,存储器中存储标准焊接图像,并与芯片通信连接,芯片通过对比焊接图像与预存合格焊接图像的相似度判断连接片振镜焊接是否合格。

5、采用焊接定位装置来配合全自动激光振镜焊接机,可以适配不同尺寸和不同规格的锂电池组本体的设计需求,当锂电池组本体完成定位装夹后,全自动激光振镜焊接机可以按照设定焊接模式和焊接轨迹将连接片焊接到锂电池组本体上完成锂电池组本体的串联或并联,全自动激光振镜焊接机的激光振镜焊接模式,能在连接片和单颗电池的正极上留下由多个圆形焊接圈叠加组成的焊接圆环,从而分散了焊接过程中的局部的过热现象,增加了焊缝宽度和可靠性,从而有效地避免了传统焊接导致的虚焊、焊穿、爆焊等情况;

6、由于采用全自动化的振镜焊接,焊缝规整,因此引入了基于图像识别的焊接质量检测装置来对焊缝进行质检,质检效率高,且对于数量较多的焊点时,不会出现漏检的情况,进一步保证了焊接的可靠性,避免人工操作的失误风险。

7、锂电池定位组件包括第一基板、第二基板、第一调节板、第二调节板和一组锁紧螺栓组件,第一基板、第二基板、第一调节板和第二调节板上分别设有多个用于装配的孔,第一基板和第一调节板分别可穿过第二基板和第二调节板,当第一调节板和第二调节板调节好位置后分别通过锁紧螺栓组件锁紧,将锂电池组本体的四周固定夹紧。

8、锂电池定位组件采用四块分体式的板构成,相互之间可以通过锁紧螺栓组件完成锁紧,从而形成一个内部矩形的空间,用于将锂电池组本体的四周固定夹紧,安装便捷,能适应不同规格和尺寸的锂电池组的设计需求。

9、连接片定位组件包括一组连接片定位板和定位板固定螺栓;

10、第一基板、第二基板、第一调节板、第二调节板的内侧分别设有多个用于安装连接片定位板的插口,且插口的顶部设有用于固定连接片定位板的固定螺栓孔,当插口安装好连接片定位板后,通过定位板固定螺栓锁紧,一组连接片定位板之间形成连接片安装位。

11、以往连接片与锂电池组本体的对接往往就采用手动放上,这种模式在焊接完成后会出现歪斜的现象,一是不标准,不美观,再就是歪斜过多后会出现焊接缺口,影响焊接质量;

12、在第一基板、第二基板、第一调节板、第二调节板的内侧分别连接设置了连接片定位板后,在多个连接片定位板之间就形成了连接片的安装位,保证了连接片的安装位置准确,确保了焊接质量,也更加标准美观。

13、设锂电池组本体的单颗电池的直径为s,则连接片定位板安装好后漏出部分的宽度为b,b=s。

14、将连接片定位板安装好后漏出部分的宽度为b设为s,保证了连接片安装好后能够完全覆盖锂电池组本体单颗电池的正极,从而保证了焊接质量和可靠度。

15、焊接定位装置还包括一对定位板和一对定位气缸,一对定位板和一对定位气缸的壳体分别固定在全自动激光振镜焊接机的焊接平台工位上,且一对定位板呈直角布置,当一对定位气缸的活塞杆伸出时,将焊接定位装置压紧在一对定位板的直角处,完成锂电池组本体的定位。

16、一对定位板和一对定位气缸的设置,当焊接定位装置完成了锂电池组本体的装夹后,能方便地将焊接定位装置定位在一对定位板的直角处,便于全自动激光振镜焊接机的激光焊接头的定位。

17、设锂电池组本体的单颗电池的正极圆直径为d,全自动激光振镜焊接机在连接片上的焊接轨迹由多个单焊接圆叠加组成的环形焊缝,环形焊缝的大圆直径为d,小圆直径为d。

18、环形焊缝的大圆直径为d,确保了环形焊缝的最外围处于单颗电池的正极圆内,小圆直径为d保证了环形焊缝能占单颗电池的正极圆上表面更大的面积,保证了焊接可靠程度。

19、芯片是视觉ai芯片。

20、视觉ai芯片能高效准确地完成多个图片之间的相似度的运算。

21、一种锂电池正极片激光振镜焊接工艺,具体步骤是:

22、步骤1,松开定位板固定螺栓,打开第一调节板和第二调节板,按照锂电池组本体的需求将多颗电池排列在第一基板和第二基板的内侧,将符合设计尺寸的连接片定位板安装完成后,将第一调节板和第二调节板通过定位板固定螺栓再次锁紧在第一基板和第二基板上,保证多颗电池依次靠紧;

23、步骤2,一对定位气缸的活塞杆伸出,将焊接定位装置压紧在一对定位板的直角处,完成锂电池组本体的定位;

24、步骤3,开启全自动激光振镜焊接机,全自动激光振镜焊接机的激光焊接头按照设定焊接模式和焊接轨迹完成连接片与锂电池组本体的串联或并联焊接;

25、步骤4,视觉摄像模组拍摄连接片上的焊接图像m,并储存在存储器,设焊接图像m中含有n个环形焊缝m,分别记为m1、m2,……,mn;存储器中储存的标准整体焊缝mx和标准环形焊缝mx,芯片运行图像检测算法计算m与mx的相似度ioum,以及m1、m2,……,mn分别与mx的相似度ioum1、ioum2,……,ioumn;当ioum、ioum1、ioum2,……,ioumn均大于0.95时,芯片判定连接片激光振镜焊接合格,否则激光振镜焊接不合格。

26、步骤4中,图像检测算法是sift算法。

27、通过采用上述技术方案,采用较多的自动定位技术,大大避免了人工操作导致的不确定性,焊接完成后,采用成熟的图像检测算法进行基于相似度比较的质检,能大大提高焊接的质量,适合批量的焊接生产。

28、综上所述,本发明包括以下至少一种有益技术效果:

29、本发明提供一种锂电池正极片激光振镜焊接系统及工艺,采用全自动的激光振镜焊接模式,能在连接片和单颗电池的正极上留下由多个圆形焊接圈叠加组成的焊接圆环,从而分散了焊接过程中的局部的过热现象,增加了焊缝宽度和可靠性,从而有效地避免了传统焊接导致的虚焊、焊穿、爆焊等情况;引入了基于图像识别的焊接质量检测装置来对焊缝进行质检,质检效率高,且对于数量较多的焊点时,不会出现漏检的情况,进一步保证了焊接的可靠性,避免人工操作的失误风险。

- 还没有人留言评论。精彩留言会获得点赞!