一种拼接结构铜/镍复合带的制备方法与流程

本发明属于复合材料加工,具体涉及一种拼接结构铜/镍复合带的制备方法。

背景技术:

1、锂离子电池具有电压平台高,储能密度高,自放电率低,使用寿命长等性能优点,目前已成为电动汽车的首选动力能源。实际应用过程中,通过对单体锂离子电池电极端子的连接可形成锂离子电池组,以满足电动汽车的不同动力需求。上述过程中,用于连接电池电极端子的部件,称之为金属连接片。实践证明,金属连接片的性能,如导电性、可焊性、耐蚀性以及力学性能等,对锂离子电池组的电力输出性能将产生重要影响。

2、金属铜具有优良的导电性,同时加工成形性能良好,价格低廉,是金属连接片加工制造的主要材料。但金属铜自身强度较低,耐蚀性差,对电池组的放电特性和安全可靠性产生了不利影响。金属镍具有良好的导电性,较高的强度,并且化学性质稳定,焊接性能好,可提高连接片的强度和使用寿命,改善电池组放电过程稳定性,并且焊点牢固,外形美观,防锈蚀能力强。通过技术手段,将铜和镍进行连接,并加工成特定的形状及尺寸,即铜/镍连接片。

3、实际应用中,铜/镍连接片的形式及尺寸规格多种多样。目前常见的铜/镍连接片如图1所示,其特征为:(1)金属铜为纯铜,牌号为tu1、tu2、t1或t2;金属镍为纯镍,牌号为n4或n6。(2)铜/镍连接片为箔带形式,总厚度在0.1mm~1.0mm,总宽度在10mm~400mm,其中,铜侧和镍侧所占宽度的比例为任意。(3)铜和镍的连接形式为拼接,连接界面平行于连接片的长度方向。

4、显然,从材料加工的角度来看,铜/镍连接片本质上是一种拼接结构的铜/镍复合带。目前,制备拼接结构铜/镍复合带的方法有:熔化焊-打磨法、爆炸-轧制法以及挤压-轧制法。熔化焊-打磨法是指采用钨极氩弧焊加丝的方法将铜带和镍带进行连接,然后进行机械打磨,从而获得铜/镍复合带。该方法虽然灵活方便,但属于人工操作,生产效率低,质量不稳定,铜/镍结合界面容易形成针孔缺陷,影响连接片的导电性,同时复合带的平整度较差,后续与电极端子的焊接过程比较困难。爆炸-轧制法是指先借助爆炸焊接方法加工出铜/镍复合板,然后对复合板进行切片,最后对切出来的片材进行轧制减薄,从而获得铜/镍复合带。该方法生产效率高,加工成本高,但铜/镍结合界面也容易形成针孔缺陷,影响连接片的导电性,而且受到爆炸焊接方法对复层材料厚度的限制,该方法无法生产镍侧或铜侧宽度超过30mm的复合带。挤压-轧制法是指先利用大变形率的挤压加工制得铜/镍复合条,然后对复合条进行切片,最后对切出来的片材进行轧制减薄,从而获得铜/镍复合带。该方法生产的铜/镍复合带界面组织致密,质量稳定可靠,生产效率高,加工成本低,但需要建立专用生产线,一次性投入很大。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种拼接结构铜/镍复合带的制备方法。该方法通过对铜/镍组合体加压保温进行扩散连接,结合先热轧后冷轧的轧制工艺,提高了铜/镍复合带中铜/镍界面组织致密性,从而提高了铜/镍复合带的质量稳定性,保证了铜/镍复合带作为电极端子连接片的导电性,生产效率高且成本低,解决了现有技术铜/镍复合带的界面结合缺陷、规格尺寸受限以及成本投入高的难题。

2、为解决上述技术问题,本发明采用的技术方案为:一种拼接结构铜/镍复合带的制备方法,其特征在于,该方法包括以下步骤:

3、步骤一、准备材料:分别对铜板和镍板进行校平、切割,然后分别机加工成长方形块体,再用乙醇或丙酮进行清洗,得到铜组合件和镍组合件,再将铜组合件和镍组合件拼接组装,得到铜/镍组合体;

4、步骤二、扩散连接:将步骤一中得到的铜/镍组合体置于真空热压烧结炉内进行加压保温,使得铜与镍的平面扩散连接,获得铜/镍复合块;

5、步骤三、切片精整:沿着垂直于铜/镍结合面的切面方向对步骤二中获得的铜/镍复合块进行切片,然后进行尺寸和表面精整,得到铜/镍复合片;

6、步骤四、热轧减薄:将步骤三中得到的铜/镍复合片进行热轧,并配合中间真空退火工艺,得到铜/镍复合薄片;

7、步骤五、冷轧减薄:将步骤四中得到的铜/镍复合薄片进行冷轧,并配合中间真空退火工艺,得到铜/镍复合带材坯料;

8、步骤六、分条成卷:对铜/镍复合带材坯料进行分条、成卷,得到铜/镍复合带。

9、上述的一种拼接结构铜/镍复合带的制备方法,其特征在于,步骤一中所述铜组合件和镍组合件的表面粗糙度不低于ra0.8。本发明通过控制铜组合件和镍组合件的表面粗糙度,使得铜组合件和镍组合件拼接组装后紧密结合,有利于后续加压保温后两者的平面扩散连接。

10、上述的一种拼接结构铜/镍复合带的制备方法,其特征在于,步骤一中所述铜组合件包括规格为δ1mm×wmm×lmm的薄铜组合件和规格为2δ1mm×wmm×lmm的厚铜组合件,所述镍组合件的规格为δ2mm×wmm×lmm;所述拼接组装的过程为:将厚铜组合件作为中心,分别在厚铜组合件的上、下表面依次叠放步骤一中得到的镍组合件、薄铜组合件,并保证最外层叠放的为镍组合件。本发明的铜/镍组合体的结构如图2a所示,由一层厚铜组合件和分别叠放在厚铜组合件上、下表面的一层镍组合件组成的三层结构,也可如图2b所示,由一层厚铜组合件和分别依次叠放在厚铜组合件上、下表面的镍组合件、薄铜组合件的多层结构组成。

11、由于铜和镍的变形抗力存在明显的差异,在相同温度下进行塑性加工时,铜的延展量远大于镍,导致铜/镍复合带不可避免地发生弯曲变形,是的塑性加工过程难以持续进行。针对该技术难题,本发明将铜组合件与镍组合件对称组坯,即ni/cu/ni三层结构或ni/cu/…/ni/cu/ni/…/cu/ni多层结构,利用轧制变形过程中对称组坯产生的变形平衡力保证铜/镍结合界面平直的结构特点,从而保证塑性加工过程的顺利进行,提高了铜/镍复合带的质量。此外,本发明采用厚度为薄铜组合件厚度2倍的厚铜组合件作为中心,便于后续工艺中沿着厚铜组合件的中心分开得到两组铜/镍复合带,提高了制备效率,且相对于三层结构,多层结构的组坯方式生产效率更高、成本更低。

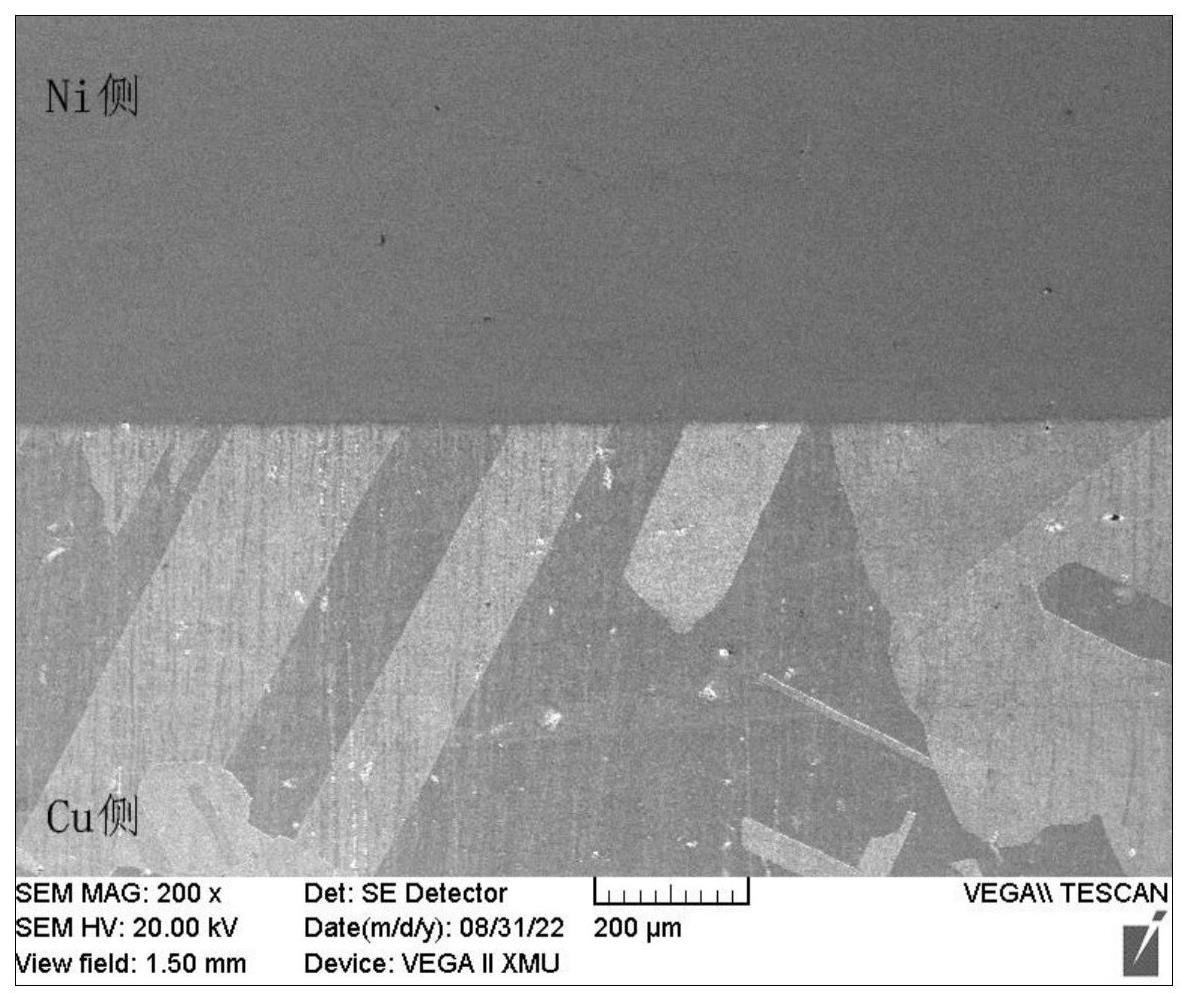

12、上述的一种拼接结构铜/镍复合带的制备方法,其特征在于,步骤二中所述加压保温的过程为:对真空热压烧结炉抽取真空,待炉内残余气体压强降至5.0×10-2pa以下时,启动加热系统,待炉温升至760℃~820℃时启动液压系统,并调整系统压力使铜/镍接触面上承受的压强p=1.2mpa~2.6mpa,然后在此温度和压力状态下保持90min~120min,保温结束后,随炉降温至100℃以下出炉,获得铜/镍复合块。本发明采用真空扩散焊方法实现铜与镍的连接,通过控制真空扩散焊过程中的真空度、系统压力、加热温度以及保温时间等工艺参数,控制铜/镍界面发生金属还原、塑性蠕变、原子扩散、再结晶等物理变化,从而形成可靠的冶金结合。

13、上述的一种拼接结构铜/镍复合带的制备方法,其特征在于,步骤三中采用锯床对铜/镍复合块进行切片,然后采用机加方式进行尺寸和表面精整;或者采用线切割对铜/镍复合块进行切片,然后采用表面抛光进行尺寸和表面精整。本发明中切片的位置包括切面1和切面2,如图3所示。

14、上述的一种拼接结构铜/镍复合带的制备方法,其特征在于,步骤三中所述铜/镍复合片的厚度为2mm~20mm。

15、上述的一种拼接结构铜/镍复合带的制备方法,其特征在于,步骤四中所述热轧的过程为:将铜/镍复合片置于空气加热炉中加热至240℃~280℃保温,然后进行多道次轧制,且多道次轧制的单道次压下量不超过25%,终轧温度不低于150℃,且当总压下量超过37%时进行中间真空退火。

16、上述的一种拼接结构铜/镍复合带的制备方法,其特征在于,步骤四中所述铜/镍复合薄片的厚度不超过1.8mm。

17、上述的一种拼接结构铜/镍复合带的制备方法,其特征在于,步骤五中所述冷轧的过程为:采用开卷、张卷轧机辅助设备对铜/镍复合薄片进行室温下的张力轧制,且张力轧制的单道次压下量不超过20%,得到铜/镍复合带材坯料,当总压下量为60%以上时进行中间真空退火。

18、上述的一种拼接结构铜/镍复合带的制备方法,其特征在于,步骤四和步骤五中所述中间真空退火的工艺均为:真空度不低于5.0×10-2pa,600℃~650℃下保温60min~90min,然后随炉冷却到150℃以下出炉。

19、本发明的轧制过程中,随着轧制压下量的增加,铜/镍复合片的铜/镍界面附近的缺陷数量逐渐增多,增加了界面分层的风险,并最终影响产品铜/镍复合带的导电性,同时,铜和镍基体中的位错密度不断增加,导致进一步变形更为困难,且基体金属的导电性也显著下降,因此,本发明通过控制热轧的工艺参数,在控制铜/镍复合薄片的厚度同时保证铜/镍复合薄片的质量。此外,本发明在轧制过程中结合中间真空退火工艺,在很大程度上消除轧制变形带来的组织缺陷,恢复基体金属属性,并提升基体金属导电性。本发明采用先热轧后冷轧的工艺,一方面利用热轧实现了较大压下量变形,另一方面利用冷轧改善了热轧产品的表面状态和尺寸精度,提高了铜/镍复合带的质量。

20、本发明与现有技术相比具有以下优点:

21、1、本发明通过对铜组合件和镍组合件拼接组装得到的铜/镍组合体加压保温进行扩散连接,结合先热轧后冷轧的轧制工艺,提高了铜/镍复合带中铜/镍界面组织致密性,从而提高了铜/镍复合带的质量稳定性,保证了铜/镍复合带作为电极端子连接片的导电性。

22、2、本发明采用加压保温结合轧制的方式实现了铜组合件和镍组合件的紧密结合,使得铜/镍复合带的尺寸规格,尤其是铜/镍复合带中铜和镍的宽度占比不再受限,产品规格覆盖面广,有效提高了生产效率。

23、3、本发明的制备过程在通用材料加工设备上即可完成,避免了大的一次性投入,降低加工成本较低,提高了生产效率。

24、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!