一种热缩管电缆折弯机构的制作方法

1.本发明涉及折弯设备技术领域,更具体地说,它涉及一种热缩管电缆折弯机构。

背景技术:

2.电缆是用于电力或者信息由一端传输到另一端的导线,其两端分别需要与发生设备和接收设备进行连接,因此电缆的两端均需要固定安装导体,具有更高防护性能的导电线缆,常被用于电动车辆之上。

3.在热缩管电缆的生产过程中,需要对其进行折弯工作,现要生产一种热缩管电缆,其具有两个弯折部,现有的折弯设备一次只能进行一次折弯工作,在折弯一次后,需要将其取出再调节热缩管电缆的角度位置并放入到折弯设备内进行折弯工作,再第二次进行折弯工作时,工作人员无法保证每次都能以完全相同的角度对热缩管电缆进行折弯,两个折弯部之间的角度会存在误差,影响最终产品的良品率。

4.因此亟需一种新的技术方案来解决上述技术问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种热缩管电缆折弯机构。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种热缩管电缆折弯机构,包括工作台,所述工作台的表面设置有机壳,所述机壳上设置有第一折弯组件与第二折弯组件,所述工作台的表面位于第一折弯组件与第二折弯组件的一侧设置有定位组件。

7.通过采用上述技术方案,在生产加工时,呈直线的热缩管电缆通过输送机构输送到工作台的一侧,通过定位组件对其进行定位后,先通过第一折弯组件进行第一折弯工作,在第一次折弯工作完成后,再通过第二折弯组件对其进行第二次折弯工作,由于两侧折弯工作过程中并未改变热缩管电缆的角度,从而有效减小两次折弯工作之间存在的误差,提升成品最终的良品率。

8.本发明进一步设置为:所述定位组件设置于工作台表面的第一气缸,所述第一气缸的输出轴端部竖直向上并固定连接有定位板,所述定位板的表面设置有第一定位杆,所述定位板表面位于下定位杆的一侧设置有第二定位杆。

9.本发明进一步设置为:所述第一折弯组件包括设置于机壳内的第二气缸,所述第二气缸的输出轴端部伸出机壳的外部并设置有第一连接板,所述第一连接板的表面设置有滑台气缸,所述滑台气缸的滑台表面安装有伺服电机,所述伺服电机的输出轴上固定连接有水平设置的连接杆,所述连接杆的一端固定连接有竖直向下的折弯杆,所述第一气缸驱动第一连接板运动使得旋转气缸的输出轴位于第一定位杆的正上方。

10.本发明进一步设置为:所述第二折弯组件包括设置于机壳内的第三气缸,所述第三气缸的输出轴端部伸出机壳并固定连接有第二连接板,所述第二连接板的表面沿水平方向滑动连接有两块滑动板,位于第二连接板的两端设置有用于驱动所述滑动板的第四气缸,所述两块滑动板上均设置有折弯件。

11.本发明进一步设置为::所述滑动板的表面设置有竖直设置的固定板,所述折弯件包括固定安装于所述固定板外侧表面的电机,所述电机的输出轴固定穿过固定板的内测壁并固定连接有折弯块,两块折弯块的端部朝向定位组件的一侧开设有呈弧形设置的折弯槽。

12.本发明进一步设置为:所述工作台的表面位于气缸的内壁设置有竖直设置的第五气缸,所述第五气缸的输出轴竖直向上且其端部固定连接有水平设置的导向杆,所述导向杆的端部设置有向下倾斜的倾斜部。

13.本发明进一步设置为:所述工作台的表面位于第五气缸于第一气缸之间固定连接有支撑块,所述支撑块顶部两端转动连接有夹持杆,所述支撑块内设置有用于驱动夹持杆转动的电机。

14.本发明具有以下有益效果:在生产加工时,呈直线的热缩管电缆通过输送机构输送到工作台的一侧,通过定位组件对其进行定位后,先通过第一折弯组件进行第一折弯工作,在第一次折弯工作完成后,再通过第二折弯组件对其进行第二次折弯工作,由于两侧折弯工作过程中并未改变热缩管电缆的角度,从而有效减小两次折弯工作之间存在的误差,提升成品最终的良品率。

附图说明

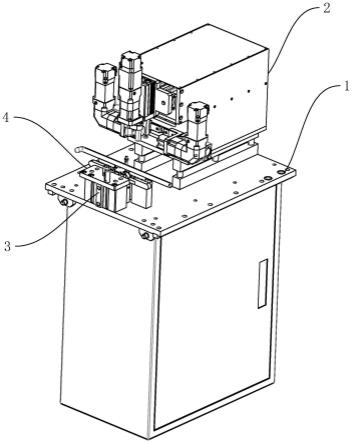

15.图1为本实施例的立体结构示意图;

16.图2为本实施例定位组件的结构示意图;

17.图3为本实施例第一折弯组件的结构示意图;

18.图4为本实施例第二折弯组件的结构示意图。

19.附图说明:51、工作台;52、机壳;53、第一气缸;54、定位板;55、第一定位杆;56、第二定位杆;57、第二气缸;58、第一连接板;59、滑台气缸;510、伺服电机;511、输出轴;512、连接杆;513、折弯杆;514、第三气缸;515、第二连接板;516、滑动板;517、第四气缸;518、固定板;519、电机;520、折弯块;521、折弯槽;522、第五气缸;523、导向杆;524、倾斜部;525、支撑块;526、夹持杆。

具体实施方式

20.以下结合附图对本发明作进一步详细说明。

21.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

22.如图所示,一种热缩管电缆折弯机构,包括工作台51,工作台51的表面设置有机壳52,机壳52上设置有第一折弯组件与第二折弯组件,工作台51的表面位于第一折弯组件与第二折弯组件的一侧设置有定位组件。

23.在生产加工时,呈直线的热缩管电缆通过输送机构输送到工作台51的一侧,通过定位组件对其进行定位后,先通过第一折弯组件进行第一折弯工作,在第一次折弯工作完成后,再通过第二折弯组件对其进行第二次折弯工作,由于两侧折弯工作过程中并未改变热缩管电缆的角度,从而有效减小两次折弯工作之间存在的误差,提升成品最终的良品率。

24.定位组件设置于工作台51表面的第一气缸53,第一气缸53的输出轴端部竖直向上并固定连接有定位板54,定位板54的表面的中部设置有第一定位杆55,定位板54表面位于下定位杆的一侧设置有第二定位杆56,第一定位杆55与第二定位杆56在水平方向之间具有共热缩管电缆插入的空间,当热缩管电缆输送到定位板54的上方时,第一气缸53驱动定位板54向上运动,使得热缩管电缆卡入到第一定位杆55与第二定位杆56之间,以便对其进行折弯工作。

25.第一折弯组件包括设置于机壳52内的第二气缸57,第二气缸57的输出轴端部伸出机壳52的外部并设置有第一连接板58,第一连接板58的表面设置有竖直设置滑台气缸59,滑台气缸59的滑台上安装有伺服电机510,伺服电机510的输出轴511上固定连接有水平设置的连接杆512,连接杆512的一端固定连接有竖直向下的折弯杆513,第一气缸53驱动第一连接板58运动使得旋转气缸的输出轴位于第一定位杆55的正上方,再通过滑台气缸59驱动伺服电机510向下运动,伺服电机510的输出轴端部抵接于第一定位杆55的端部,伺服电机510驱动输出轴转动一定角度,在折弯杆513的作用下,以对热缩管电缆进行第一次折弯。

26.第二折弯组件包括设置于机壳52内的第三气缸514,第三气缸514的输出轴端部伸出机壳52并固定连接有第二连接板515,第二连接板515的表面沿水平方向滑动连接有两块滑动板516,位于第二连接板515的两端设置有用于驱动滑动板516的第四气缸517,两块滑动板516上均设置有折弯件,第一次折弯工作完成后,滑台气缸59先驱动其滑台复位,伺服电机510再驱动其输出轴旋转复位,接着通过第三气缸514驱动第二连接板515朝向定位板54运动,通过第四气缸517驱动两块滑动板516相对运动,并通过折弯件对其进行第二次折弯工作。

27.滑动板516的表面设置有竖直设置的固定板518,折弯件包括固定安装于固定板518外侧表面的电机519,电机519的输出轴固定穿过固定板518的内测壁并固定连接有折弯块520,两块折弯块520的端部朝向定位组件的一侧开设有呈弧形设置的折弯槽521,第四气缸517驱动两块折弯块520相对运动并加紧后,使得热缩管电缆第一次折弯后的折弯部被夹紧于折弯槽521内,再通过电机驱动一块折弯块520转动一定角度,从而完成第二此折弯工作,接着依次第四气缸517驱动滑动板516复位,电机驱动折弯块520复位,第三气缸514驱动第二连接板515复位,折弯工作完成。

28.工作台51的表面位于第一气缸53的内侧设置有竖直设置的第五气缸522,第五气缸522的输出轴竖直向上且其端部固定连接有水平设置的导向杆523,导向杆523的端部设置有向下倾斜的倾斜部524,在热缩管电缆输送到工作台51的一侧时,其沿着倾斜部524被输送到指定位置,并通过第五气缸522驱动导向杆23上升到指定高度,以便后续的折弯工作。

29.工作台1的表面位于第五气缸于第一气缸53之间固定连接有支撑块525,支撑块525顶部两端转动连接有夹持杆526,支撑块525内设置有用于驱动夹持杆转动的电机(图中未示出),当热缩管电缆被输送到指定位置后,通过第一定位杆55与第二定位杆56对其进行起到定位作用的同时,通过电机驱动两根夹持杆526对其热缩管电缆起到进一步夹持作用,以保证电缆在进行折弯时的角度。

30.具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发

明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1