一种钛合金壳体高精度模锻成型方法及其模具与流程

本发明涉及钛合金加工,尤其涉及一种钛合金壳体高精度模锻成型方法及其模具。

背景技术:

1、减速器是一种由封闭在刚性壳体内的齿轮传动的设备,其固定在履带车辆输出端,支撑主动轮,减速器为主动轮提供驱动力,是履带车辆传动系统中的关键部件。随着履带车辆的性能要求越来严格,相应的对于减速器壳体也有更高的技术要求。

2、目前需要加工一种壳体,壳体锻坯结构如图1所示,包括外壳本体1,外壳本体1中开有变径孔。但是目前在加工的遇到以下问题:

3、1、作为减速器的壳体,需要在各种复杂工况条件下,能够吸收在工作时产生的作用力和力矩,且不会变形和发生位移,壳体应具有较强的强度,所以改壳体使用钛合金制成,虽然钛合金具有更好的强度和韧性,但是钛合金属于难变形合金,钛合金锻造温度范围比较窄,并且外壳本体1的形状复杂,并且该类壳体的直径往往在1m以上,采用传统的自由锻方法加工难度大,在锻造壳体这类薄壁锻件时,需要对每个单独位置进行单独锻打变形,坯料的热量很快散发,温度迅速下降,容易造成锻件开裂报废。

4、2、采用自由锻的方式需要进行多道次小变形锻造,每个道次的锻造压力不可能完成相同,导致每个道次的变形量不同,并且变形的误差会逐渐累积,导致产品不能形成有一致均匀的微观组织,出现较多粗大的晶粒,无法获得更精细的组织结构。

5、3、自由锻进行多道次小变形锻造,导致产品中具有大量的残余应力,容易导致产品开裂。

6、4、采用自由锻的方式对锻压设备的压力要求高,要求锻压设备要具备更高的锻造压力极限,相应的锻压设备价格高昂。

技术实现思路

1、针对上述现有技术的缺点,本发明的目的是提供一种钛合金壳体高精度模锻成型方法及其模具,其优点在于设计特种模具采用模锻的方式进行钛合金壳体成型,能够实现单道次大变形工艺,从而获得更精细的组织结构,减少锻造作业量,十分便捷得到形状复杂、精度高的锻件,大大提高成型效率,减少机加工量,降低生产成本。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

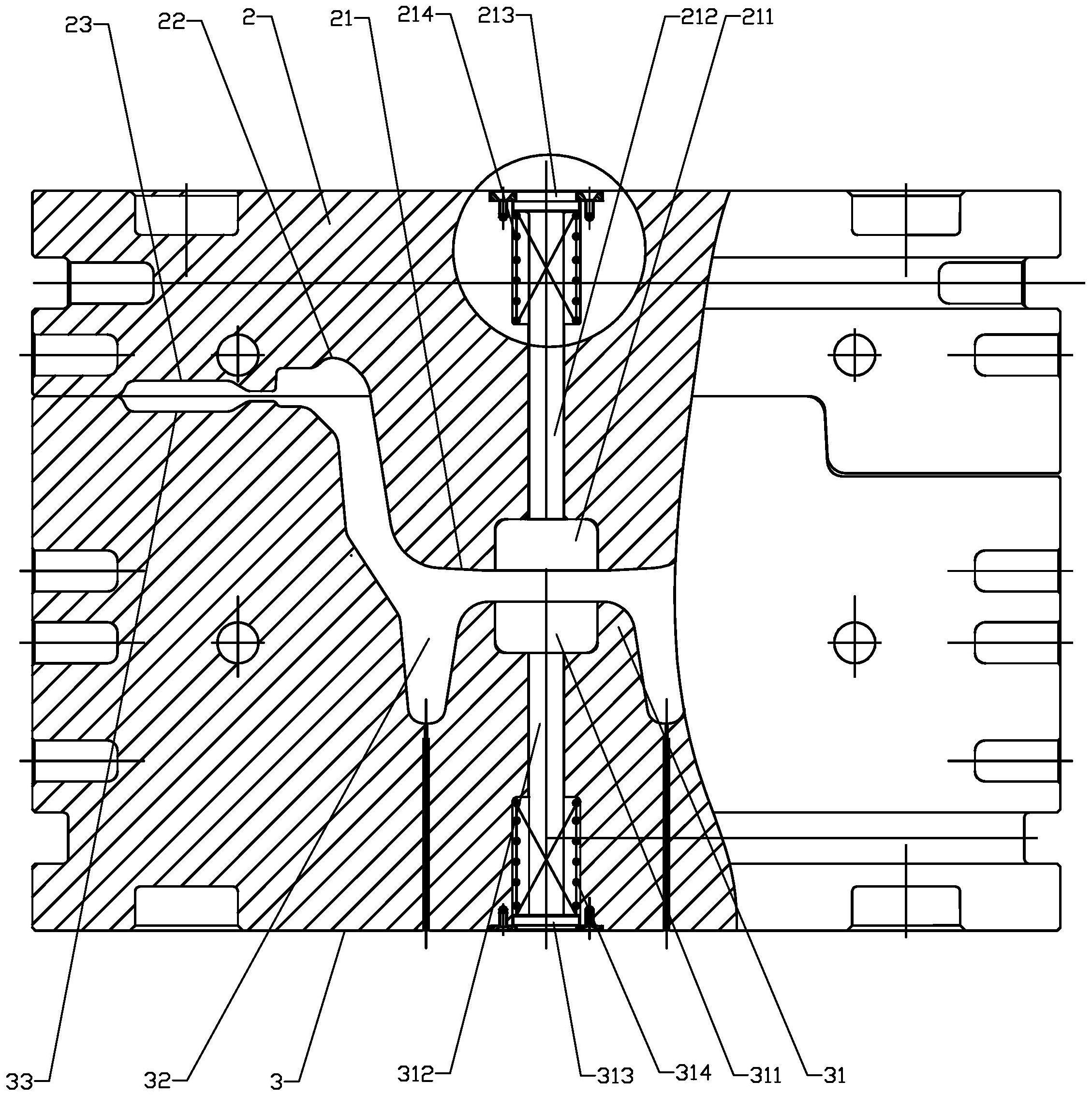

3、一种钛合金壳体高精度模锻成型用模具,包括上模,所述上模底面的中心处设置有呈圆台形的凸模,上模底面上开有环形槽一,所述环形槽一环绕凸模的底部边缘;上模底面上开有环形槽二,环形槽二位于环形槽一的外侧;

4、包括下模,所述下模顶面的中心处设置有凹模,所述凹模的底面上开有凹腔部,所述下模的顶面开有环形槽三,所述环形槽三和环形槽二相应布置,当上模和下模扣合,凸模嵌入到凹模中,凸模和凹模之间形成的空间为用于成型锻件的型腔。

5、进一步的,所述凸模的中心处开有第一通孔,所述第一通孔为阶梯孔,所述第一通孔中伸缩连接有顶杆一,所述顶杆一的端部安装有压板一,所述压板一通过螺栓和上模固定,所述顶杆一上套设有弹簧一,弹簧一的一端和压板一相抵,弹簧一的另一端和第一通孔的台阶面相抵。

6、进一步的,所述凹模的中心处开有第二通孔,所述第二通孔为阶梯孔,所述第二通孔中伸缩连接有顶杆二,所述顶杆二的端部安装有压板二,所述压板二通过螺栓和上模固定,所述顶杆二上套设有弹簧二,弹簧二的一端和压板二相抵,弹簧二的另一端和第二通孔的台阶面相抵。

7、进一步的,所述型腔的周边圆角尺寸为r3mm。

8、进一步的,所述型腔的表面粗糙度为0.8,所述上模和下模除型腔的其他部分的表面粗糙度为3.2。

9、一种钛合金壳体高精度模锻成型用模具的锻造方法,步骤s1,准备tc4钛合金锻坯;

10、步骤s2,将锻坯送进加热炉加热,加热到960℃左右,进行保温,让原材料内部温度上升至保温温度;

11、步骤s3,将加热完成的锻坯送入到上模和下模中,之后液压机进行模锻,得到锻件;

12、步骤s4,锻件完全冷却至室温后,转粗加工车间粗车光洁表面,再进行超声波探伤和硬度检验;

13、步骤s5,超声波探伤合格后进行粗车取样;

14、步骤s6,锻件精加工切削到设计尺寸。

15、进一步的,在步骤s1中,tc4钛合金锻坯包括按重量百分比计数的化学成分:al:5.5~6.75%;v:3.5~4.5%;fe≤0.30%;c≤0.08%;n≤0.05%;h≤0.015%;o≤0.020%;余量为ti

16、进一步的,在步骤s2中,采用阶梯加热的方式将锻坯加热,第一阶段温度为770±10℃,在770±10℃下保温2h,升温速率控制为≤55℃/h,之后空冷到室温,最后以同样的升温速率加热到960℃±10℃。

17、进一步的,液压机的压力规格为3500吨以上,模锻的总变形量在90%以上。

18、进一步的,在步骤s6中,锻件精加工的切削速度为60m/min。

19、综上所述,本发明具有以下有益效果:

20、1.采用上模和下模组合的模锻,能够锻造形状复杂和精度高的锻件,比常规锻造节省原料,减少机加工量,降低生产成本。

21、2.能够实现单道次大变形工艺,从而获得更精细的组织结构,减少锻造作业量,提高了工作效率。

22、3.模锻对锻压设备的压力要求低,由于钛合金温度较高,材料的变形抗力大幅降低,只需要常规锻造压力的20%-30%即可完成变形,大大降低复杂零件的成型难度。

23、4.锻造次数少,模锻可精确控制加工参数,使产品具有一致均匀的微观组织,较少出现粗大晶粒,机械性能优于常规锻造。

24、5.模锻锻造次数少,锻件中不会积累太多的内应力,并且在后续的处理中也容易释放内应力。

技术特征:

1.一种钛合金壳体高精度模锻成型用模具,其特征在于:

2.根据权利要求1所述的一种钛合金壳体高精度模锻成型用模具,其特征在于:所述凸模的中心处开有第一通孔,所述第一通孔为阶梯孔,所述第一通孔中伸缩连接有顶杆一,所述顶杆一的端部安装有压板一,所述压板一通过螺栓和上模固定,所述顶杆一上套设有弹簧一,弹簧一的一端和压板一相抵,弹簧一的另一端和第一通孔的台阶面相抵。

3.根据权利要求2所述的一种钛合金壳体高精度模锻成型用模具,其特征在于:所述凹模的中心处开有第二通孔,所述第二通孔为阶梯孔,所述第二通孔中伸缩连接有顶杆二,所述顶杆二的端部安装有压板二,所述压板二通过螺栓和上模固定,所述顶杆二上套设有弹簧二,弹簧二的一端和压板二相抵,弹簧二的另一端和第二通孔的台阶面相抵。

4.根据权利要求1所述的一种钛合金壳体高精度模锻成型用模具,其特征在于:所述型腔的周边圆角尺寸为r3mm。

5.根据权利要求1所述的一种钛合金壳体高精度模锻成型用模具,其特征在于:所述型腔的表面粗糙度为0.8,所述上模和下模除型腔的其他部分的表面粗糙度为3.2。

6.一种根据权利要求1-5钛合金壳体高精度模锻成型用模具的锻造方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的锻造方法,其特征在于:在步骤s1中,tc4钛合金锻坯包括按重量百分比计数的化学成分:al:5.5~6.75%;v:3.5~4.5%;fe≤0.30%;c≤0.08%;n≤0.05%;h≤0.015%;o≤0.020%;余量为ti。

8.根据权利要求6所述的锻造方法,其特征在于:在步骤s2中,采用阶梯加热的方式将锻坯加热,第一阶段温度为770±10℃,在770±10℃下保温2h,升温速率控制为≤55℃/h,之后空冷到室温,最后以同样的升温速率加热到960℃±10℃。

9.根据权利要求6所述的锻造方法,其特征在于:在步骤s3中,液压机的压力规格为3500吨以上,模锻的总变形量在90%以上。

10.根据权利要求6所述的锻造方法,其特征在于:在步骤s6中,锻件精加工的切削速度为60m/min。

技术总结

本发明公开了一种钛合金壳体高精度模锻成型方法及其模具,技术方案包括上模,上模底面的中心处设置有呈圆台形的凸模,上模底面上开有环形槽一,环形槽一环绕凸模的底部边缘;上模底面上开有环形槽二,环形槽二位于环形槽一的外侧;包括下模,下模顶面的中心处设置有凹模,凹模的底面上开有凹腔部,下模的顶面开有环形槽三,环形槽三和环形槽二相应布置,当上模和下模扣合,凸模嵌入到凹模中,凸模和凹模之间形成的空间为用于成型锻件的型腔,本发明的优点在于设计特种模具采用模锻的方式进行钛合金壳体成型,能够实现单道次大变形工艺,从而获得更精细的组织结构,减少锻造作业量,十分便捷得到形状复杂、精度高的锻件。

技术研发人员:戚振华,徐建东,袁震,马伟龙

受保护的技术使用者:振宏重工(江苏)股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!