一种机器人铣削低频颤振稳定性预测方法及系统

本发明属于机器人铣削加工相关,更具体地,涉及一种机器人铣削低频颤振稳定性预测方法及系统。

背景技术:

1、颤振是机器人铣削质量和效率的主要障碍。目前对颤振的研究主要分为高频颤振和低频颤振。与机床加工系统不同,机床的刚度通常远高于刀具结构的刚度,因此在颤振研究中一般只考虑以刀具模态为主的高频颤振。而对于机器人铣削加工而言,在进行一些较大的余量加工时,为了提升加工效率,通常使用刚度远大于机器人结构的大尺寸刀具,这种加工条件下机器人本体极易发生低频颤振,而现有的稳定性模型均无法实现合理的低频颤振预测,因此,低频颤振的机理与预测模型有待研究,建立低频颤振稳定性预测模型,可以有效的提升机器人加工效率,保障机器人铣削加工稳定性。

2、对于机器人铣削中的低频颤振,有学者尝试通过引入模态耦合效应解释颤振机理并进行稳定性预测。pan等人2006年基于模态耦合效应预测了机器人铣削加工低频颤振稳定性边界。他们在这项研究中忽略了阻尼的影响,建立了2-dof模态耦合动力学模型,稳定性预测结果表明,考虑模态耦合颤振的机器人的稳定性极限取决于加工力矢量与主刚度方向的夹角。刘等人用可靠性理论测量了模态耦合颤振稳定性预测的准确性。另外还有很多学者也对模态耦合颤振进行了研究,均有不同的侧重点,在此不作赘述。模态耦合效应在一定程度上可以解释低频颤振的发生,但现有模型采用了类似于车削模型的切削力建模方法,忽略切削力方向的动态变化以及铣削加工的断续切削特性。

3、celikag等人2021年基于以上现有机器人铣削稳定性研究方法,他们分别建立了模态耦合和再生颤振预测模型,用于机器人低频颤振分析,并通过铣削实验进行验证。结果表明:1.现有模态耦合颤振机理得到的稳定性边界与实验结果不一致,现有模态耦合颤振机理忽略了铣削的断续切削特性,稳定性预测结果与转速不相关,存在明显缺陷。2.现有再生颤振机理得到的稳定边界与实验结果不一致,但在低速区(0~500rpm)存在一定的速度相关性。由此可知,已有的模态耦合颤振理论不适用于铣削操作,而再生颤振理论在中高转速的稳定性预测结果出现严重偏差。

4、综上所述,对于颤振频率(10-30hz)远低于齿通频率(100-600hz)的机器人低频颤振,现有的稳定性模型无法实现合理的预测。针对上述技术问题,亟待提出一种机器人铣削加工低频颤振预测方法,实现合理的稳定性边界预测,以支持机器人铣削加工效率与加工稳定性的优化与提升。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种机器人铣削低频颤振稳定性预测方法及系统,其基于表面更新(sr)计算动态切厚,采用基于脉冲响应函数法(irf)的动态建模策略,结合了sr和irf,同时考虑铣削断续切削特性和模态耦合效应,实现了低频颤振的准确预测。

2、为实现上述目的,按照本发明的一个方面,提供了一种机器人铣削低频颤振稳定性预测方法,该方法包括以下步骤:

3、(1)基于机器人铣削过程建立考虑表面更新的瞬时切削力计算模型,瞬时切削力计算模型的表达式为:

4、

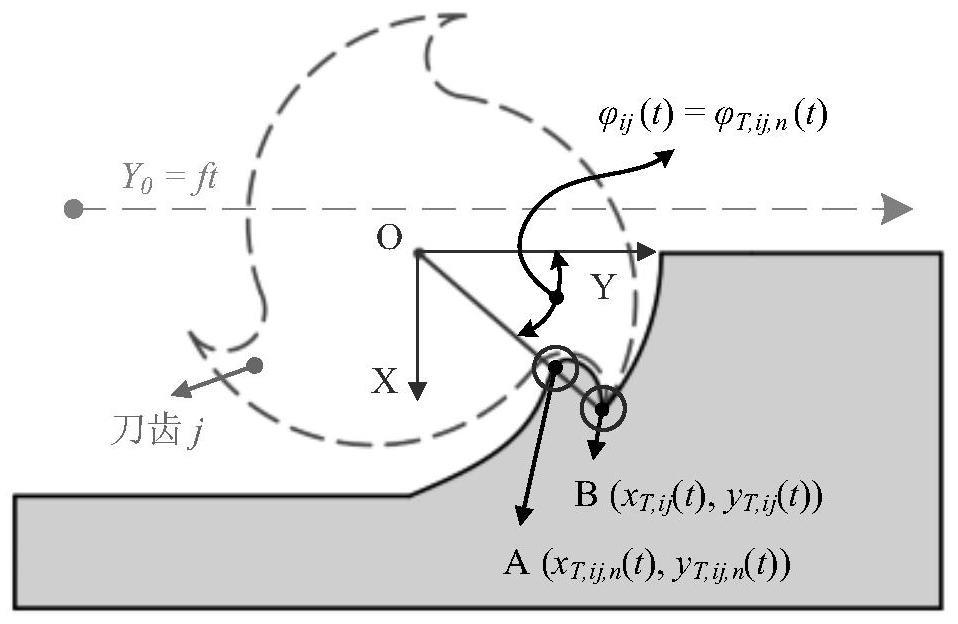

5、式中,xt,ij,n(t),yt,ij,n(t)为t时刻工件表面切削干涉点在刀具坐标系中的坐标;xt,ij(t),yt,ij(t)为t时刻刀具处于切削状态的刀刃微元在刀具坐标系中的坐标;代表瞬时径向接触角;gij(t)是判断是否发生切削的单位阶跃函数;n为刀齿数;m为刀刃微元的离散数;

6、kx,ij、ky,ij、kz,ij是x,y,z向的等效切削力系数,如下所示,其中ktc为切向切削力系数,krc为径向切削力系数kac为轴向向切削力系数;

7、

8、(2)基于脉冲响应函数法建立考虑模态耦合效应的低频颤振稳定性预测模型,继而采用低频颤振稳定性预测模型进行低频颤振预测,其中,该低频颤振稳定性预测模型的表达式为:

9、

10、式中,τ是离散时间间隔;k是离散数;fij是给定带宽内的单位脉冲响应函数,包含所选带宽内的所有模态信息,下标i和j表示由j方向上的激励引起的i方向上的响应;fi(nτ)为t=nτ时刻的i方向的切削力大小。

11、进一步地,在工具坐标系xoy中,任意时刻的刀尖点坐标b表示为:

12、

13、其中,r代表刀具半径,t代表时间,xlev,ij(t),ylev,ij(t)代表低频颤振引起的附加振动位移,代表瞬时径向接触角;

14、发生切削时,需要将刀尖点坐标记录为切削点a,此时切削点在刀具坐标系中的坐标随切削过程而变化的公式为:

15、

16、式中,f代表进给速度;tn为发生切削的时刻;(xlev,ij(tn),ylev,ij(tn))为低频颤振引起的附加振动位移。

17、进一步地,刀具坐标系中切削点的角度也随着切削过程而变化的公式为:

18、

19、进一步地,点bn(xt,ij,yt,ij)为当前时刻刀刃微元在刀具坐标系中的坐标;为当前时刻的瞬时径向接触角,将时的角度对应的切削点称为此时的切削干涉点;切削干涉点与刀尖点b和刀具中心点o在同一直线上。

20、进一步地,判断切削是否发生的判断函数为:

21、

22、式中,gij(t)是判断是否发生切削的单位阶跃函数,gij(t)=1表示发生切削,gij(t)=0表示不发生切削。

23、进一步地,当发生切削时,需要更新工件表面,将切削干涉点a3替换为当前刀刃微元b3作为新的切削干涉点进行后续计算。

24、进一步地,模态耦合效应建模中,采用预定带宽的脉冲响应函数来表征各个方向的模态特性。

25、进一步地,x,y,z方向上的切削力引起的各阶模态在x方向上的振动位移,对应的公式为:

26、

27、式中,x(kτ+τ)是系统在(k+1)τ时刻的x方向上的响应,τ是离散时间间隔,k是离散数;fab是给定带宽内的单位脉冲响应函数,包含所选带宽内的所有模态信息,此处的下标a和b表示由b方向上的激励引起的a方向上的响应。

28、进一步地,步骤(2)中,利用前k步的切削力和irf计算第k+1步的响应信号xlev,ij((k+1)τ),ylev,ij((k+1)τ),zlev,ij((k+1)τ);接着根据此时的振动响应信号,计算当前切削的刀刃微元(xt,ij((k+1)τ),yt,ij((k+1)τ))和切削干涉点(xt,ij,n((k+1)τ),yt,ij,n((k+1)τ))的坐标;之后,判断当前是否发生切削,如果发生切削,则计算当前切削力fx((k+1)τ),fy((k+1)τ),fz((k+1)τ),并更新工件表面的切削干涉点;如果不发生切削,则切削力为零,工件表面的切削干涉点无需更新。

29、按照本发明的另一个方面,提供了一种机器人铣削颤振稳定性预测系统,所述系统采用如上所述的机器人铣削低频颤振稳定性预测方法进行低频颤振预测,并将预测结果发送给机器人。

30、总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的机器人铣削低频颤振稳定性预测方法及系统主要具有以下有益效果:

31、1.建立了考虑表面更新的瞬时切削力计算模型,以从几何层面去计算动态切削厚度的大小,从而解决模型中低频颤振引起的断续切削特性难以准确计算的问题。

32、2.采用基于脉冲响应函数法(irf)的动态建模策略,以时域的响应信号代替传统建模中所采用的频响函数,从而考虑了机器人的所有动态性能,使得模型具有更好的准确性,继而使得颤振预测更加准确,同时降低了计算量及省略了模态辨识,简化了流程且减少了误差的产生。

33、3.结合sr和irf,使得同时考虑铣削断续切削特性和模态耦合效应,实现了低频颤振的准确预测。

- 还没有人留言评论。精彩留言会获得点赞!