一种卧式双头加工设备的制作方法

1.本发明涉及机械加工夹持设备技术领域,尤其涉及一种卧式双头加工设备。

背景技术:

2.如图4-1,待加工工件呈不规则状,根据设计要求需要在工件的左、右两端和长度方向的内侧分别进行加工,左、右两端面呈斜面状或曲面状,生产设计要求需要在该斜面或曲面的表面进行加工,当工件体积较小时,采用加工中心的加工方法可以满足生产加工要求,当工件体积较大时,加工中心不能容纳该工件,故需要采用传统加工方法,而对于待加工表面呈斜面或曲面时,采用传统的加工设备很难满足角度方面的加工要求,即便是通过调整工件的摆放角度来配合加工设备的刀具实现加工目的,但是这种方法出现加工精度低、生产效率低、生产质量不可控的缺点,故不符合高精度生产要求,需要改良。

技术实现要素:

3.为了克服现有技术中存在的生产效率低、质量不可控的缺点,本发明的目的在于提供一种卧式双头加工设备,通过对工件一次定位,调整设备中刀具的角度来配合加工表面,满足在曲面或斜面加工的生产要求,实现提高生产效率,提高加工质量的目的。

4.为实现上述目的,本发明的技术方案为:

5.一种卧式双头加工设备,包括机架,还包括安装座、工件载具、第一加工装置及第二加工装置,所述工件载具、第一加工装置及第二加工装置均设于安装座,所述安装座、工件载具、第一加工装置及第二加工装置均位于机架内;

6.所述工件载具包括底板、若干个柱件及若干个压件,若干个所述柱件均设于底板并位于底板的同侧,一个柱件设于一个柱件的自由端并用于固定外界工件;

7.所述第一加工装置包括第一角度调整件、旋转座、x向驱动件、x向滑板、y向驱动件、y向滑座、z向驱动件、z向滑板、第二角度调整件及主轴组件;

8.所述第一角度调整件设于安装座,所述旋转座转动连接在安装座,所述第一角度调整件驱动旋转座在xy平面转动;

9.所述x向驱动件设于旋转座并驱动x向滑板沿旋转座的长度方向运动,所述y向驱动件设于x向滑板并驱动y向滑座运动,所述z向驱动件设于y向滑座并驱动z向滑板升降运动,所述第二角度调整件设于z向滑板并驱动主轴组件在yz平面旋转;

10.所述主轴组件用于安装外界刀具。

11.进一步的,所述第一角度调整件包括第一驱动件及第一连接件,所述第一驱动件设于安装座,所述第一连接件与所述旋转座固定连接,所述第一驱动件驱动第一连接件转动。

12.进一步的,所述第一驱动件包括第一手轮及与第一手轮连接的第一蜗杆,所述第一连接件设有第一弧部及设于第一弧部的第一齿部,所述第一齿部与所述第一蜗杆啮合,所述第一手轮驱动第一蜗杆转动并带动第一连接件旋转。

13.进一步的,所述第二角度调整件包括第二驱动件及第二连接件,所述第二驱动件设于z向滑板,所述第二连接件固设于主轴组件,所述第二驱动件驱动第二连接件旋转。

14.进一步的,所述第二驱动件包括第二手轮及与第二手轮连接的第二蜗杆,所述第二连接件设有第二弧部及设于第二弧部的第二齿部,所述第二齿部与所述第二蜗杆啮合,所述第二手轮驱动第二蜗杆转动并带动第二连接件旋转。

15.进一步的,所述第一加工装置还包括刀具箱,所述刀具箱设于y向滑座。

16.本发明的有益效果:通过设置第一角度调整件、旋转座、x向驱动件、x向滑板、y向驱动件、y向滑座、z向驱动件、z向滑板、第二角度调整件及主轴组件,实现快速调整刀具的不同位置及不同倾斜角度的目的,配合斜面状或曲面状的加工表面,从而提高生产效率,提高加工质量。

附图说明

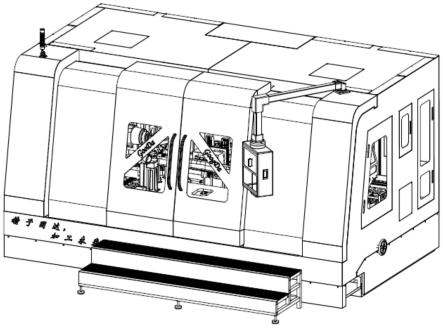

17.图1-1为本发明的立体结构示意图;

18.图1-2为本发明的内部立体结构示意图;

19.图1-3为本发明的工件载具承载待加工工件的状态结构示意图;

20.图1-4为本发明的工件载具拆分状态结构示意图;

21.图1-5为本发明的安装座第一视角结构示意图;

22.图1-6为本发明的安装座立体剖视结构示意图;

23.图1-7为本发明的安装座第二视角结构示意图;

24.图2-1为本发明的第一加工装置安装在安装座的结构示意图;

25.图2-2为本发明的第一加工装置立体结构示意图;

26.图2-3为本发明的第一加工装置拆分结构示意图;

27.图2-4为本发明的第一角度调整件与旋转座组装状态示意图;

28.图2-5为本发明的第一角度调整件与旋转座拆分图;

29.图2-6为本发明的第二角度调整件与主轴组件组装结构示意图;

30.图2-7为本发明的第二角度调整件工作原理结构说明示意图;

31.图2-8为本发明的第二角度调整件第一视角拆分结构示意图;

32.图2-9为本发明的第二角度调整件第二视角拆分结构示意图;

33.图2-10为本发明的第二连接件和转盘的拆分结构图;

34.图3-1为本发明的刀具箱体第一视角立体结构示意图;

35.图3-2为本发明的刀具箱体第二视角立体结构示意图;

36.图3-3为本发明的刀具箱体拆分示意图;

37.图3-4为本发明的刀夹示意图

38.图4-1为待加工工件的结构示意图。

39.附图标记包括:

40.100—安装座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200—工件载具

ꢀꢀꢀꢀꢀꢀꢀ

201—底板

41.202—柱件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

203—压件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2301—容置槽

42.2302—摆杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300—第一加工装置

ꢀꢀꢀ

31—第一角度调整件

43.311—第一驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3111—第一手轮

ꢀꢀꢀꢀꢀꢀ

3112—第一蜗杆

44.312—第一连接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3121—第一弧部

ꢀꢀꢀꢀꢀꢀ

3122—第一齿部

45.32—旋转座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

331—x向驱动件

ꢀꢀꢀꢀꢀꢀ

332—x向滑板

46.341—y向驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

342—y向滑座

ꢀꢀꢀꢀꢀꢀꢀꢀ

351—z向驱动件

47.352—z向滑板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36—第二角度调整件

ꢀꢀ

361—第二驱动件

48.3611—第二手轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3612—第二蜗杆

ꢀꢀꢀꢀꢀꢀ

362—第二连接件

49.3621—第二弧部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

326a—左边部

ꢀꢀꢀꢀꢀꢀꢀ

326b—中部

50.326c—右边部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3622—第二蜗杆

ꢀꢀꢀꢀꢀ

363—转接件

51.363a—凸部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

363b—第一槽体

ꢀꢀꢀꢀꢀ

364—转盘

52.3641—主轴箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3642—盘体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

364a—凹槽

53.364b—第二槽体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

364c—缺口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

37—主轴组件

54.38—刀具箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

381—箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

382—刀具载盘

55.383—转动驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

384—横向驱动件

ꢀꢀꢀꢀ

385—纵向驱动件

56.386—连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

387—刀夹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400—第二加工装置

57.500—待加工工件。

具体实施方式

58.为了便于本领域技术人员的理解,下面结合实施例及附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

59.请参阅图1-1至图3-4,本发明的一种卧式全自动加工设备,包括机架,还包括安装座100、工件载具200、第一加工装置300及第二加工装置400,所述工件载具200、第一加工装置300及第二加工装置400均设于安装座100,所述安装座100、工件载具200、第一加工装置300及第二加工装置400均位于机架内;

60.所述第一加工装置300的数量为两个;

61.所述工件载具200包括底板201、若干个柱件202及若干个压件203,若干个所述柱件202均设于底板201并位于底板201的同侧,一个柱件202设于一个柱件202的自由端并用于固定外界工件500;

62.所述第一加工装置300包括第一角度调整件31、旋转座32、x向驱动件331、x向滑板332、y向驱动件341、y向滑座342、z向驱动件351、z向滑板352、第二角度调整件36及主轴组件37;

63.所述第一角度调整件31设于安装座100,所述旋转座32转动连接在安装座100,所述第一角度调整件31驱动旋转座32在xy平面转动;

64.所述x向驱动件331设于旋转座32并驱动x向滑板332沿旋转座32的长度方向运动,所述y向驱动件341设于x向滑板332并驱动y向滑座342运动,所述z向驱动件351设于y向滑座342并驱动z向滑板352升降运动,所述第二角度调整件36设于z向滑板352并驱动主轴组件37在yz平面旋转;

65.所述主轴组件37用于安装外界刀具。

66.具体的,本实施例中,安装座100包括下底板、上顶板及若干个中连接板,其中下底板呈镂空状,中连接板呈镂空状,下底板和上顶板通过若干个中连接板连接,下底板和上顶板间距设置,镂空状的下底板和镂空状的中连接板的设置使得安装座100整体减重,同时在

工作过程中具有减震、降噪的效果,使得生产环境达到环保要求,工件载具200设于安装座100的中部,工件载具200包括一个底板201、八个柱体202、八个压件203,八个柱体202的规格相同,其中四个柱体202为一组,一个压件203位于一个柱体202的顶端,其中四个压件203设有容置槽2031,四个压件203设有摆杆2032,一个具有摆杆2032的压件203和一个具有容置槽2031的压件203相邻设置,外界待加工工件500放置在四个有容置槽2031的压件203进行预固定,转动另四个压件203的摆杆2032对待加工工件500进行压持,完成待加工工件500的固定,第一加工装置300的数量为两个,两个第一加工装置300均安装在安装座100并位于工件载具200相对的两侧,在两个第一加工装置300之间安装一个第二加工装置400,第二加工装置400安装打标刀具,调整打标刀具的位置,对待加工工件500的表面进行标记,两个第一加工装置300和一个第二加工装置400大致构成三角状,将刀具安装在第一加工装置300的主轴组件37,同步的,将打标刀具安装在第二加工装置400的夹持部,首先x向驱动件331驱动x向滑板332运动至预设位置,y向驱动件341驱动y向滑座342运动至到预设位置,z向驱动件351驱动z向滑板352运动至预设位置,完成主轴组件37在x、y、z空间位置的初步调整,接着第一角度调整件31驱动旋转座32在xy平面转动至预设角度,同步的,旋转座32、x向滑板332、y向滑座342、z向滑板352、第二角度调整件36及主轴组件37同步转动相同角度,即使得主轴组件37的中心轴线在x y平面的角度达到预设要求,然后第二角度调整件36驱动主轴组件37在yz平面的转动预设角度,完成安装在主轴组件37的刀具在yz平面角度的调整,最后对刀具在x、y、z空间位置进行微调,使得主轴组件37所夹持的刀具与加工工件500的加工表面形成的夹角满足加工要求。

67.通过设置第一角度调整件31、旋转座32、x向驱动件331、x向滑板332、y向驱动件341、y向滑座342、z向驱动件351、z向滑板352、第二角度调整件36及主轴组件37,实现快速调整刀具的不同位置及不同倾斜角度的目的,配合斜面状或曲面状的加工表面,从而提高生产效率,提高加工质量。

68.所述第一角度调整件31包括第一驱动件311及第一连接件312,所述第一驱动件311设于安装座100,所述第一连接件312与所述旋转座32固定连接,所述第一驱动件311驱动第一连接件312转动,第一连接件312呈t字状,通过第一驱动件311驱动第一连接件312转动目的,实现调整旋转座32转动一定角度的目的。

69.所述第一驱动件311包括第一手轮3111及与第一手轮3111连接的第一蜗杆3112,所述第一连接件312设有第一弧部3121及设于第一弧部3121的第一齿部3122,第一齿部3122设有透气孔,透气孔沿齿的厚度方向设置,具有快速散热的效果,并且降低接触面积,减少第一蜗杆3112和第一齿部3122的摩擦力,所述第一齿部3122与所述第一蜗杆3112啮合,所述第一手轮3111驱动第一蜗杆3112转动并带动第一连接件312旋转,第一弧部3121的设置,使得第一齿部3122整体呈弧状设置,在第一蜗杆3112的转动下,第一蜗杆3112的齿与第一齿部3122啮合,从而带动第一连接件312和旋转座32转动,即实现主轴组件37在xy平面转动预设角度的目的。

70.所述第二角度调整件36包括第二驱动件361及第二连接件362,所述第二驱动件361设于z向滑板352,所述第二连接件362固设于主轴组件37,所述第二驱动件361驱动第二连接件362旋转。

71.所述第二驱动件361包括第二手轮3611及与第二手轮3611连接的第二蜗杆3612,

所述第二连接件362设有第二弧部3621及设于第二弧部3621的第二齿部3622,所述第二齿部3622与所述第二蜗杆3612啮合,所述第二手轮3611驱动第二蜗杆3612转动并带动第二连接件362旋转,第二弧部3621的设置,使得第二齿部3622整体呈弧状设置,在第二蜗杆3612的转动下,第二蜗杆3612的齿与第二齿部3622啮合,从而带动第二连接件362和主轴组件37在yz平面转动预设角度的目的。

72.所述第二角度调整件36还包括转接件363及转盘364,所述转接件363固设于z向滑板352,所述转盘364转动连接于转接件363,第二连接件362与转盘364连接,所述主轴组件37与所述转盘364连接,优选的,转接件363设有凸部363a和第一槽体363b,凸部363a凸设在连接件363的表面,第一槽体363b凹设于凸部363a的表面,第一槽体363b的设置具有减重、降低耗能的作用,转盘364设有凹槽364a和多个第二槽体364b,相邻两个第二槽体364b间距设置,若干个第二槽体364b以凹槽364a的中心轴线呈环状阵列设置,凹槽364a内设有若干个凹坑,凹坑凹设于凹槽364a的底表面,每个第二槽体364b内还设有吸棉片,吸棉片遮挡凹坑,实际使用时,凹坑内滴入润滑油,润滑油通过吸棉片渗出,使得凸部363a相对凹槽364a转动时更加润滑,减少摩擦,降低噪音,吸棉片为消耗品,方便更换,吸棉片贴敷在凹坑内,将润滑油聚集在凹坑内,节约润滑油的使用量,同时提高润滑油的润滑周期,进一步提高设备的使用寿命,降低生产成本,第二槽体364b和第一槽体363b的设置,减少凸部363a和凹槽364a的接触面积,减少摩擦。

73.优选的,转盘364还包括主轴箱体3641和盘体3642,主轴箱体3641用于容置电机主轴,电机主轴的输出端夹持刀具,凹槽364a设于盘体3642,主轴箱体3641和盘体3642一体成型,确保主轴箱体3641的中心轴线和凹槽364a的中心轴线垂直度的精准度,方便安装电机,进一步确保刀具旋转角度的精确性。

74.优选的,在盘体3642的侧表面加工一个缺口364c,缺口364c呈上宽下窄结构,第二连接件362嵌于缺口364c内并突伸出缺口364c,外界螺丝连接件将第二连接件362固定在盘体3642,第二连接件362的侧表面突伸出盘体3642的侧表面,第二弧部3621远离盘体3642设置,第二齿部3622设于第二弧部3621,在第二蜗杆3612的转动下,实现第二连接件362和转盘364同步转动的目的,第二连接件362和转盘364的分体式结构,方便加工,满足不同工件的局部精加工生产要求,从而提高生产效率,在第二连接件362设有散热通道,降低第二驱动件361驱动第二连接件362转动过程中产生的热量,提高设备的使用寿命,第二弧部3621包括依次连接的左边部326a、中部326b及右边部326c,所述左边部326a至盘体3642的中心距大于中部326b至盘体3642的中心距,所述右边部326c至盘体3642的中心距大于中部326b至盘体3642的中心距,第二齿部3622设于右边部326c,中部326b的设置,使得第二蜗杆3612与第二齿部3622啮合更加顺畅,转动阻力小,降低耗能,第二齿部3622的每个齿均设有若干个通孔,通孔的直径小于0.5微米,部分通孔容置润滑油,起到润滑的效果,部分通孔为空置状态,起到通风降温的效果,减少摩擦阻力的同时,提高设备的使用寿命。

75.所述第一加工装置300还包括刀具箱38,所述刀具箱38设于y向滑座342,刀具箱38用于存储不同规格的刀具,方便生产过程中刀具的更换。

76.优选的,刀具箱38包括箱体381、刀具载盘382、转动驱动件383、横向驱动件384、纵向驱动件385及连接板386,横向驱动件384设于y向滑座342并驱动连接板386横向运动,所述纵向驱动件385设于连接板386并驱动箱体381纵向运动,转动驱动件383设于箱体381并

驱动刀具载盘382旋转,实现刀具载盘382的运动,将需要的刀具转至箱体381的出料口,便于工作人员将需要的刀具安装在主轴组件37,刀具载盘382还包括多个刀夹387,刀具载盘382设有若干个刀具夹口,一个刀具夹口夹持一个刀夹387,刀夹387固定在刀具载盘382。

77.优选的,刀夹387包括夹持口,夹持口呈ω状,使得夹持口的开口端具有弹性,方便取放刀具,在夹持口内部设有筋部,筋部突伸出夹持口内侧表面,筋部的设置,提高夹持口与刀具的摩擦力,提高夹持力。

78.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1