Sn基高温高热稳定焊料合金及其应用的制作方法

sn基高温高热稳定焊料合金及其应用

技术领域

1.本发明涉及一种焊料合金及其应用,尤其涉及一种sn基高温高热稳定焊料合金及其应用。

背景技术:

2.自无铅要求以来,电子封装行业已就无铅近共晶snagcu(sac)合金的应用达成一致。目前无铅焊料已经经历了三代:

3.第一代商用sac焊料:共晶点附近、流动性好、银含量高;

4.第二代商用sac焊料:银含量较低、机械性能好;

5.新一代无铅焊料:汽车、航空等存在极端热循环和长时间工作的恶劣工作环境中应用。

6.其中第三代sac无铅焊料是为了适应电子产品小型化、多功能化和高可靠度的发展需求而开发的,并且已经广泛的应用在各种便携式的电子产品之中。随着汽车电子产品的发展,车载电子电路器件的应用越来越广泛,服役环境也越来越复杂。大部分车载电子产品用于对发动机、动力转向、制动器等进行电控的设备,是保证汽车安全行驶的重要部件,其中用于发动机控制的车载电子电路会被设置在发动机附近,其服役的工作温度最高可达到150℃左右。同时,当汽车停止使用时,发动机附近温度将会与环境温度保持一致,部分地区在冬季时室外温度可低于-30℃这样的低温环境,这就要求汽车电子产品还需要在从-30℃到+150℃甚至更宽的温度范围内具有较好的热循环性能。由于sn基无铅焊料的熔点普遍较低,在150℃下,常用的sn58bi系列无铅焊料由于熔点在150℃附近,所以在该温度下无法正常服役;而常用的sac焊料(如sac305)在该温度下化合物如ag3sn和cu6sn5会出现粗化,此外,在高温下β-sn基体会出现再结晶导致晶粒再次生长,晶粒的生长使得连接的可靠性严重下降。为解决该问题,目前已经开发出具有高温可靠性的无铅sn基焊料产品,这些产品开发常用机理包括:(1)添加新的元素在β-sn内固溶实现固溶强化、同时生成新的化合物实现沉淀强化;(2)添加ni等元素产生新的化合物抑制界面、焊点内imc的粗化;(3)减缓sn基体的再结晶行为。以这些原理为基础,多家焊料公司开发出自己的高可靠性焊料合金,用来满足更恶劣的使用环境。如千住金属(senju)公司在纯sn中添加1.0-7.0wt.%in、1.5-5.5wt.%bi、1.0-4.0wt.%ag、0.01-0.2wt.%ni、0.06-0.15wt.%sb应用于车载电子电路的专利cn104870673a;现代汽车公司(hyundai motor company)开发的一种高可靠性无铅焊料合金(cn109396687a),其中ag含量为0.3-3.0wt.%、sb含量为0.5-3.0wt.%、in含量为0.3-3.0wt.%,剩余含量为in。从上述专利中可以发现汽车用无铅焊料的开发中广泛使用到了了bi、sb、in、ag和cu等元素,但是ag元素过多会生成粗大的ag3sn,更容易导致焊点可靠性下降。cu的存在会使得焊料内部的cu6sn5化合物数量增多,增加了使用过程中化合物粗化的风险。

技术实现要素:

7.发明目的:本发明旨在提供一种高强无铅sn基高温高热稳定焊料合金;本发明的另一目的在于提供所述sn基高温高热稳定焊料合金的应用。

8.技术方案:本发明所述的sn基高温高热稳定焊料合金,按重量百分数计,该合金包含:3.0-5.0%bi,0-3.0%sb,0-3.0%in,其余为sn。

9.进一步地,所述合金的熔点为227.7~239.3℃。

10.进一步地,所述sn基高温高热稳定焊料合金,按重量百分数计,该合金包含:5.0%bi,1.0-3.0%sb,其余为sn。所述合金的熔点为235.4~239.3℃。

11.进一步地,所述sn基高温高热稳定焊料合金,按重量百分数计,该合金包含:5.0%bi,1.0-3.0%in,其余为sn。所述合金的熔点为227.7~232.3℃。

12.所述焊料合金可应用于车载电子或陶瓷基板焊接中。

13.所述焊料合金还可应用于制成预成型件、焊粉、焊球、焊膏和焊点中。

14.本发明的技术原理包括:将互连焊点分为焊料区、界面区、以及焊点下金属区域;

15.焊料区焊点的高耐热性、高可靠性、强韧化处理包括对于锡晶粒内部的元素固溶、晶界以及沉淀强化的化合物粒子选择,从合金设计的最开始,将元素选择、作用纳入考虑范畴,进行综合分析与设计、力学行为控制。

16.界面化合物热稳定性控制,采用微合金化的方式,来控制界面化合物的种类,进而控制化合物的力学、热力学行为。

17.有益效果:与现有技术相比,本发明具有如下显著优点:(1)所述sn基焊料合金可在170℃(》焊料本身同系温度的0.8)下时效750h后焊点强度和断裂能几乎无损伤甚至提高,力学性能稳定;(2)本发明选用低bi含量的情况下,同时添加少量的sn或in元素的三元合金组合来提升热稳定性和强度;(3)本发明所述合金可应用于制成无铅焊料预成型件、焊粉、焊球、焊膏和焊点。

附图说明

18.图1为实施例1中合金的dsc曲线图;

19.图2为实施例1合金的微观结构图;

20.图3为实施例1合金焊点的剪切力学性能曲线变化图;

21.图4为实施例2中合金的dsc曲线图;

22.图5为实施例2合金的微观结构图;

23.图6为实施例2合金焊点的剪切力学性能曲线变化图;

24.图7为实施例3中合金的dsc曲线图;

25.图8为实施例3合金的微观结构图;

26.图9为实施例3合金焊点的剪切力学性能曲线变化图;

27.图10为实施例4中合金的dsc曲线图;

28.图11为实施例4合金的微观结构图;

29.图12为实施例4合金焊点的剪切力学性能曲线变化图;

30.图13为实施例5中合金的dsc曲线图;

31.图14为实施例5合金的微观结构图;

32.图15为实施例5合金焊点的剪切力学性能曲线变化图;

33.图16为实施例6中合金的dsc曲线图;

34.图17为实施例6合金的微观结构图;

35.图18为实施例6合金焊点的剪切力学性能曲线变化图;

36.图19为实施例7合金焊点的剪切力学性能曲线变化图;

37.图20为实施例8合金焊点的剪切力学性能曲线变化图;

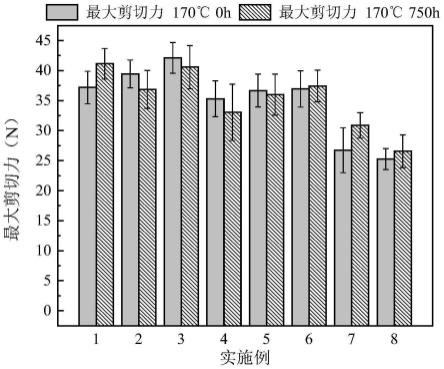

38.图21为实施例1-8合金焊点的最大剪切力统计图。

具体实施方式

39.下面结合附图对本发明的技术方案作进一步说明。

40.本发明所述合金的制备方法如下:分别选用sn58bi,sn5sb,sn52in以及纯锡的粉末(3#粉)按理论比例混合,之后再与12wt.%的助焊膏(alpha公司)搅拌10min混合形成锡膏。将膏放入陶瓷坩埚内,使用加热平台使其熔化,制成合金锭。

41.把熔炼好的锡合金锭进行下一步的加工,将合金锭制成焊片。利用线切割出厚度为2mm的合金片,经砂纸打磨和抛光之后,利用酒精超声清洗、稀盐酸清洗、酒精超声清洗、干燥后,放入轧机多次同向轧制,制得厚度0.26mm的焊片,将焊片冲裁成直径为1.50mm的圆薄片,再利用酒精超声清洗、稀盐酸清洗、酒精超声清洗、干燥后,涂敷助焊剂在薄片上,将其置于cu焊盘上形成小球形成焊点。

42.bga焊点样品的制备方法如下:利用钢网和陶瓷板将制备好的焊膏在加热平台上制成直径为0.8mm的bga小球,清洗后利用回流焊机将bga小球焊接在pcb板上。无论是焊片、锡膏还是bga小球,最终都是放在直径为0.8mm的pcb上形成焊点,回流峰值温度255℃。

43.本发明实施例中所用的测试熔点的设备为perkinelmer生产的差热分析仪(differential thermal analysis,dta),测试样品为15mg的焊料合金粉末,加热速率为5℃/min,降温速率为5℃/min。本专利中所取焊料峰值温度为熔化温度。

44.焊点样品放入干燥箱中进行170℃高温时效,分别在250h、500h、750h的时间点取出一份样品焊点,打磨、抛光后利用场发射扫描电镜上进行观察。焊接可靠性分析在结合强度测试仪上进行,剪切速度设置为100μm/s,剪切高度50μm,同一状态样品至少重复5个点。最大剪切力可以通过结合强度测试仪上的最大力的数值直接得到,断裂能可通过对位移-剪切力曲线积分得到,具体计算方法如下:使用origin软件绘制出位移-剪切力曲线,使用积分功能计算出零位移到最大剪切力位移处的面积,得到有效断裂能。

45.实施例1

46.一种snbisb无铅焊料合金,该无铅焊料合金重量百分比组成为5%bi、1%sb,其余为sn,该无铅焊料熔化温度为235.4℃,如图1所示,该焊点通过前述方法获得的bga小球与焊接cu焊盘得到,该焊点微观结构如图2所示,有点状的微小的化合物在焊点内部形成,时效前焊点的最大剪切力为37.18

±

2.71n,有效断裂能为9.94

±

0.91n

·

mm,750h时效后,焊点的剪切拉伸强度有略微的提升,强度为41.13

±

2.55n,有效断裂能为11.66

±

1.20n

·

mm,全部为韧性断裂,如图3所示。

47.实施例2

48.一种snbisb无铅焊料合金,该无铅焊料合金重量百分比组成为5%bi、2%sb,其余

为sn,该无铅焊料熔化温度为237.1℃,如图4所示,该焊点通过前述方法获得的bga小球与焊接cu焊盘得到,该焊点微观结构如图5所示,有点状的微小的化合物在焊点内部形成,时效前焊点的最大剪切力为39.45

±

2.31n,有效断裂能为10.64

±

1.06n

·

mm,750h时效后,焊点的剪切拉伸强度下降不大,强度为36.86

±

3.16n,有效断裂能为11.01

±

1.38n

·

mm,有10%焊点脆性断裂,如图6所示。

49.实施例3

50.一种snbisb无铅焊料合金,该无铅焊料合金重量百分比组成为5%bi、3%sb,其余为sn,该无铅焊料熔化温度为239.3℃,如图7所示,该焊点通过前述方法获得的bga小球与焊接cu焊盘得到,该焊点微观结构如图8所示,有点状的微小的化合物在焊点内部形成,时效前焊点的最大剪切力为42.11

±

2.55n,有效断裂能为10.49

±

1.39n

·

mm,750h时效后,焊点的剪切拉伸强度有略微的下降,强度为40.58

±

3.59n,有效断裂能为10.70

±

1.59n

·

mm,有40%焊点脆性断裂,如图9所示。

51.实施例4

52.一种snbiin无铅焊料合金,该无铅焊料合金重量百分比组成为5%bi、1%in,其余为sn,该无铅焊料熔化温度为232.3℃,如图10所示,该焊点通过前述方法获得的bga小球与焊接cu焊盘得到,该焊点微观结构如图11所示,有点状的微小的化合物在焊点内部形成,时效前焊点的最大剪切力为35.31

±

3.00n,有效断裂能为9.02

±

0.84n

·

mm,750h时效后,焊点的剪切拉伸强度有略微的下降,强度为33.06

±

4.7n,有效断裂能为9.16

±

1.91n

·

mm,全部为韧性断裂,如图12所示。

53.实施例5

54.一种snbiin无铅焊料合金,该无铅焊料合金重量百分比组成为5%bi、2%in,其余为sn,该无铅焊料熔化温度为229.9℃,如图13所示,该焊点通过前述方法获得的bga小球与焊接cu焊盘得到,该焊点微观结构如图14所示,有点状的微小的化合物在焊点内部形成,时效前焊点的最大剪切力为36.66

±

2.73n,有效断裂能为9.42

±

1.00n

·

mm,750h时效后,焊点的剪切拉伸强度有略微的下降,强度为36.00

±

3.41n,有效断裂能为9.99

±

1.18n

·

mm,全部为韧性断裂,如图15所示。

55.实施例6

56.一种snbiin无铅焊料合金,该无铅焊料合金重量百分比组成为5%bi、3%in,其余为sn,该无铅焊料熔化温度为227.7℃,如图16所示,该焊点通过前述方法获得的bga小球与焊接cu焊盘得到,该焊点微观结构如图17所示,有点状的微小的化合物在焊点内部形成,时效前焊点的最大剪切力为36.94

±

3.02n,有效断裂能为9.30

±

1.18n

·

mm,750h时效后,焊点的剪切拉伸强度有略微的提升,强度为37.43

±

2.62n,有效断裂能为10.13

±

1.17n

·

mm,有20%焊点脆性断裂,如图18所示。

57.实施例7

58.一种snbisb无铅焊料合金,该无铅焊料合金重量百分比组成为3%bi、1%sb,其余为sn,该无铅焊料所形成的焊点时效前焊点的最大剪切力为26.73

±

3.74n,有效断裂能为6.85

±

1.15n

·

mm,750h时效后,焊点的剪切拉伸强度有所提升,强度为30.87

±

2.11n,有效断裂能为8.60

±

1.15n

·

mm,全部为韧性断裂,如图19所示。

59.实施例8

60.一种snbiin无铅焊料合金,该无铅焊料合金重量百分比组成为3%bi、1%in,其余为sn,该无铅焊料所形成的焊点时效前焊点的最大剪切力为25.26

±

1.74n,有效断裂能为7.11

±

1.32n

·

mm,750h时效后,焊点的剪切拉伸强度有略微的提升,强度为26.56

±

2.74n,有效断裂能为7.26

±

0.97n

·

mm,全部为韧性断裂,如图20所示。

61.实施例1-8合金时效前后焊点的最大剪切力和有效断裂能数据见表1和表2,实施例1-8合金焊点的最大剪切力统计图见图21。

62.表1时效前后平均最大剪切力数据对比

[0063][0064]

表2实施例1-8合金时效前后平均有效剪切能数据对比

[0065]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1