一种裁床直线换刀系统的制作方法

1.本发明涉及一种裁床的辅助设备,尤其涉及一种裁床直线换刀系统。

背景技术:

2.现有的裁床是通过裁刀高速震动,对物料进行裁切的设备。由于裁刀工作需要高速震动,因此刀头主要采用机械方式将裁刀固定,难以安装电子锁刀的装置。在需要更换裁刀时,需要人工将刀头上的裁刀拆下,然后装入新的裁刀并锁紧,占用时间较长,不利于裁床的无人化工作。

技术实现要素:

3.本发明为了解决现有技术的缺陷,提供一种裁床直线换刀系统,可完成刀头中刀片的自动化更换,全程无需人工介入,新装刀片能够可靠固定在刀头上,保证裁床工作可靠。

4.为了解决上述技术问题,本发明实施例提供了一种裁床直线换刀系统,包括刀头、换刀机构和刀匣机构,所述刀头包括刀座和锁刀机构,所述刀座设有用于容纳刀片的刀槽,所述锁刀机构包括锁刀螺套和锁刀螺栓,所述锁刀螺栓用于将刀槽内的刀片锁定;

5.所述换刀机构包括机座、直线滑台、锁刀驱动机构、刀匣驱动机构和刀片固定机构,所述直线滑台设于所述机座前方并与所述机座的前表面抵接,所述直线滑台能够相对所述机座左右滑动,所述直线滑台与所述机座的交接面设有刀片槽;所述锁刀驱动机构用于驱动所述锁刀螺栓旋转;所述刀匣驱动机构用于驱动刀片从所述刀匣机构内送出;所述刀片固定机构具有定位杆,所述定位杆能够从所述直线滑台的前表面伸出并伸入所述刀片槽中;

6.所述刀匣机构设于所述机座上。

7.作为上述方案的改进,所述锁刀驱动机构包括气缸、曲柄摆动件和顶针,所述气缸水平设于所述机座下方,所述曲柄摆动件铰接于曲柄座上,所述曲柄摆动件一端与所述气缸连接,另一端与所述顶针连接;所述机座上还设有顶针滑套,所述顶针竖直穿过所述顶针滑套并从所述机座顶部伸出。

8.作为上述方案的改进,所述锁刀驱动机构为设于所述机座上的第一微动气缸,所述第一微动气缸的活塞杆能够从所述机座顶部伸出。

9.作为上述方案的改进,所述刀片固定机构包括第二微动气缸,所述第二微动气缸与所述定位杆连接,并能驱动所述定位杆伸缩。

10.作为上述方案的改进,所述刀匣机构包括刀匣本体、推刀板、压刀弹簧和导杆,所述刀匣本体内设有刀片容纳腔,所述推刀板设于所述刀片容纳腔内并与所述导杆连接,所述刀匣本体的后部设有导套,所述导杆设于所述导套中;所述压刀弹簧设于所述推刀板与所述刀匣本体的后壁之间;所述机座设有刀匣安装孔,刀匣本体下部位于所述刀匣安装孔中。

11.作为上述方案的改进,所述推刀板设有上滑块和下滑块,所述刀匣本体的内侧设有上滑槽和下滑槽,所述上滑块设于所述上滑槽中,所述下滑块设于所述下滑槽中。

12.作为上述方案的改进,所述基座上位于所述刀匣安装孔的正下方设有强化板,所述强化板与所述刀匣本体的底面抵接。

13.作为上述方案的改进,所述锁刀螺栓一端设有旋转杆,所述锁刀驱动机构能够推动所述旋转杆顺时针或逆时针旋转,以锁定或解锁所述刀槽中的刀片。

14.作为上述方案的改进,所述机座上还设有直线驱动电机、丝杆、滑座和导轨,所述直线驱动电机用于驱动所述丝杆旋转,所述滑座套设于所述丝杆上,并能受所述丝杆驱动而沿所述导轨滑动,所述滑座与所述直线滑台连接。

15.实施本发明实施例,具有如下有益效果:

16.采用本换刀系统,其设有锁刀驱动机构,能够与锁刀机构配合,在换刀过程中将刀片锁定或解锁。所述直线滑台能够将旧刀片快速从刀头取下,也能从刀匣机构中取出新刀片,送到装刀工位,将新刀片安装到位。通过换刀机构和刀匣机构的配合,能够完成刀头中刀片的自动化更换,全程无需人工介入,新装刀片能够可靠固定在刀头上,保证裁床工作可靠。

附图说明

17.图1是本发明一种裁床直线换刀系统的刀头的结构示意图;

18.图2是本发明一种裁床直线换刀系统的刀头的另一视角的结构示意图;

19.图3是本发明换刀机构的第一实施方式的结构示意图;

20.图4是本发明换刀机构的第一实施方式的另一视角的结构示意图;

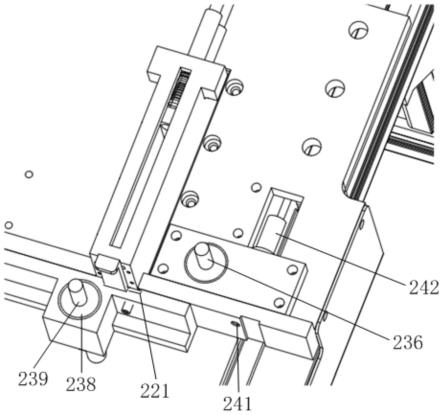

21.图5是本发明的换刀机构的第二实施方式的结构示意图;

22.图6是本发明的换刀机构的第二实施方式的另一视角的结构示意图;

23.图7是本发明的刀匣机构的剖视结构示意图。

具体实施方式

24.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

25.如图1-图5所示,本发明具体实施例提供了一种裁床直线换刀系统,包括刀头1、换刀机构2和刀匣机构3,所述刀头1包括刀座11和锁刀机构12,所述刀座11设有用于容纳刀片的刀槽13,所述锁刀机构12包括锁刀螺套14和锁刀螺栓15,所述锁刀螺栓15用于将刀槽13内的刀片16锁定;

26.所述换刀机构2包括机座21、直线滑台22、锁刀驱动机构23和刀片固定机构24,所述直线滑台22设于所述机座21前方并与所述机座21的前表面抵接,所述直线滑台22能够相对所述机座21左右滑动,所述直线滑台22与所述机座21的交接面设有刀片槽221;所述锁刀驱动机构23用于驱动所述锁刀螺栓15旋转;所述刀匣机构3能够驱动刀片从所述刀匣机构3内送出;所述刀片固定机构24具有定位杆241,所述定位杆241能够从所述直线滑台22的前表面伸出并伸入所述刀片槽221中;

27.所述刀匣机构3设于所述机座21上。

28.采用本换刀系统,其设有锁刀驱动机构23,能够与锁刀机构12配合,在换刀过程中将刀片锁定或解锁。所述直线滑台22能够将旧刀片快速从刀头1取下,也能从刀匣机构3中取出新刀片,送到装刀工位,将新刀片安装到位。通过换刀机构2和刀匣机构3的配合,能够完成刀头1中刀片的自动化更换,全程无需人工介入,新装刀片能够可靠固定在刀头1上,保证裁床工作可靠。

29.如图3和图4所示,作为本实施例所述锁刀驱动机构23的第一种实施方式,所述锁刀驱动机构23包括气缸231、曲柄摆动件232和顶针233,所述气缸231水平设于所述机座21下方,所述曲柄摆动件232铰接于曲柄座234上,所述曲柄摆动件232一端与所述气缸231连接,另一端与所述顶针233连接;所述机座21上还设有顶针滑套235,所述顶针233竖直穿过所述顶针滑套235并从所述机座21顶部伸出。采用本实施方式,所述顶针233的上下移动依靠气缸231和曲柄摆动件232连接驱动,顶针233的行程大,动作稳定可靠。

30.如图5和图6所示,作为本实施例所述锁刀驱动机构23的第二种实施方式,所述锁刀驱动机构23为设于所述机座21上的第一微动气缸236,所述第一微动气缸236的活塞杆237能够从所述机座21顶部伸出。本实施方式相对第一种,其省去了曲柄摆动件232,而是通过体积较小的第一微动气缸236直接竖向设置,使用第一微动气缸236的活塞杆237代替第一种实施方式的顶针233,其结构更为紧凑,部件少,动作更灵敏。所述锁刀驱动机构23还包括第三微动气缸238,所述第三微动气缸238设于所述直线滑台22上,所述第三微动气缸238具有活塞杆239。

31.为了从刀头1中拆出旧刀片,所述刀片固定机构24包括第二微动气缸242,所述第二微动气缸242与所述定位杆241连接,并能驱动所述定位杆241伸缩。当拆出刀片的过程中,所述定位杆241伸出将旧刀片压住,然后刀头1升起,使得刀头1与旧刀片分离。

32.结合图7所示,所述刀匣机构3包括刀匣本体31、推刀板32、压刀弹簧33和导杆34,所述刀匣本体31内设有刀片容纳腔311,所述推刀板32设于所述刀片容纳腔311内并与所述导杆34连接,所述刀匣本体31的后部设有导套312,所述导杆34设于所述导套312中;所述压刀弹簧33设于所述推刀板32与所述刀匣本体31的后壁之间;所述机座21设有刀匣安装孔211,刀匣本体31下部位于所述刀匣安装孔211中。所述推刀板32对刀片施加向前推挤的力,当直线滑台22的刀槽13与刀匣本体31的前端正对时,直线滑台22不再阻挡刀匣本体31最前端的刀片,刀匣本体31中的刀片从刀匣本体31前端推出,进入直线滑台22的刀槽13中,完成新刀片的拿取动作。

33.需要说明的是,所述刀匣本体31底部位于所述刀匣安装孔211中,能够减少刀匣本体31的位置占用,使得本换刀系统的总高度较小,避免刀匣本体31上部对刀头1等运动部件产生阻碍。另外,所述刀匣安装孔211可以强化刀匣本体31的强度,避免刀匣本体31发生变形。

34.更优地,所述基座上位于所述刀匣安装孔211的正下方设有强化板212,所述强化板212与所述刀匣本体31的底面抵接。所述强化板212作为刀匣本体31的限位部件,还可以加强刀匣本体31的底部强度。

35.为了驱动刀片在刀匣本体31内向刀匣本体31的出刀口移动,所述推刀板32设有上滑块321和下滑块322,所述刀匣本体31的内侧设有上滑槽311和下滑槽312,所述上滑块321

设于所述上滑槽311中,所述下滑块322设于所述下滑槽312中。通过设置上滑槽311和下滑槽312,能够保证推刀板32在导向本体内水平移动,保证刀片受到的压力均匀,避免刀片自行脱出等问题。

36.优选地,所述锁刀螺栓15一端设有旋转杆17,所述锁刀驱动机构23能够推动所述旋转杆17顺时针或逆时针旋转,以锁定或解锁所述刀槽13中的刀片。具体地说,当所述顶针233或第三微动气缸238的活塞杆伸出时,根据锁刀螺栓15位置的不同,它会将旋转杆17逆时针或顺时针旋转,使得刀头1上的刀片可以快速解锁或锁定,不再需要人工干涉。

37.为了驱动直线滑台22可靠移动并保证其与基座的相对距离不变,所述机座21上还设有直线驱动电机213、丝杆214、滑座215和导轨216,所述直线驱动电机213用于驱动所述丝杆214旋转,所述滑座215套设于所述丝杆214上,并能受所述丝杆214驱动而沿所述导轨216滑动,所述滑座215与所述直线滑台22连接。

38.本直线换刀系统的工作原理如下:

39.所述刀头1与裁床连接,受裁床驱动能够一边上下快速震动一边沿切割轨迹移动,以实现裁切功能。当需要更换刀片时,裁床将刀头1移动至换刀机构2的上方卸刀工位,使得锁刀驱动机构23与锁刀机构12正对。刀片伸入所述刀片槽221中,与第二微动气缸242连接的定位杆241伸出,将刀片压紧固定在刀片槽221中。以所述锁刀驱动机构23的第二种实施方式为例,所述第一微动气缸236的活塞杆上升,将旋转杆17的一端往上顶,使得旋转杆17逆时针旋转,刀片与刀头1松开。刀头1上升,使得刀片与刀头1分离,旧刀片的拆除工作完成。

40.直线滑台22向前移动,使得刀片槽221与机座21上的卸刀槽217重合,刀片掉入卸刀槽217下方的废刀匣218中。

41.直线滑台22往回移动,使得刀槽13位于刀匣本体31的前端出刀口处,压刀弹簧33将刀匣本体31中的一个刀片从刀匣本体31前端推出,进入直线滑台22的刀片槽221中,刀头1移动至装刀工位,直线滑台22移动,将刀片槽221与刀头1重新对正。所述第三微动气缸238的活塞杆239向上伸出,与旋转杆17的另一端接触,使得旋转杆17顺时针旋转,刀片与刀头1固定。刀头1随后上升,刀片与刀片槽221分离,裁床继续正常工作。

42.采用上述换刀方式,能够便捷地实现换刀功能,而且刀片的存量大,延长了维护周期,降低维护成本。能够缩短裁床的换刀时间,增加裁床的工作效率,全程无需人工干涉,节省人力。裁床工作时工人无需围绕在裁床周围,避免了刀片崩断时可能向外飞出而对工人的健康产生威胁。

43.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1