一种汽车冲压件冲孔检验装置

1.本发明属于汽车技术领域,具体涉及一种汽车冲压件冲孔检验装置。

背景技术:

2.汽车,尤其是小型汽车,已经成为人们日常生活中必不可少的出行工具之一,汽车在设计制造时,大量使用钣金类零件,大到汽车车身,小到门锁支架,由于汽车钣金零件结构复杂、精度等级高,往往采用压力机冲压成型,而不能采用传统折弯成型,汽车冲压件在冲压完成后需要对冲压孔位进行检验,现有方法多采用人工手动量取检验,不仅精度低,而且效率低。鉴于以上缺陷,实有必要设计一种汽车冲压件冲孔自动检验装置。

3.为解决上述问题,本技术中提出一种汽车冲压件冲孔检验装置。

技术实现要素:

4.为解决上述背景技术中提出的问题,本发明提供了一种汽车冲压件冲孔检验装置,本发明设计新颖,结构合理,相比传统手动检测,通过本发明可提高冲孔检验的工作效率以及检验质量,同时对出错位置还可进行标记,便于工作人员查看并进行记录,整体操作简单,实用性强且使用效果好,有效的解决了手动检验汽车冲压件冲压孔位精度和效率低的问题。

5.为实现上述目的,本发明提供如下技术方案:一种汽车冲压件冲孔检验装置,包括机架,还包括安装在所述机架表面的冲孔检验装置;

6.所述冲孔检验装置包括有plc控制器、驱动组件、冲孔检验组件和输料组件,所述plc控制器安装在机架表面并与外部电源电连接,所述驱动组件安装在机架内壁,所述冲孔检验组件安装在机架顶部中心处,所述输料组件对称安装在机架顶部并位于冲孔检验组件外侧,所述输料组件一端均贯穿进机架内部并安装在驱动组件表面,所述驱动组件、冲孔检验组件和输料组件均与plc控制器电性连接。

7.作为本发明一种汽车冲压件冲孔检验装置优选的,所述驱动组件包括有第一螺纹丝杆、限位块、滑座、主驱动齿杆、第一齿轮、第一驱动电机、传动轴、第二齿轮、第三齿轮、安装座、双向丝杆、滑架和副驱动齿盘,所述第一螺纹丝杆转动连接在机架内壁,所述限位块螺栓紧固在机架内壁并滑动连接在第一螺纹丝杆表面,所述滑座滑动连接在机架内壁并螺纹连接在第一螺纹丝杆远离限位块的一端表面,所述主驱动齿杆固定连接在滑座顶部,所述第一齿轮固定连接在第一螺纹丝杆表面并位于限位块一侧,所述第一驱动电机螺栓紧固在机架表面并与第一螺纹丝杆位置相对应,所述第一驱动电机输出端与第一螺纹丝杆中心轴固定连接,所述传动轴转动连接在机架内壁并位于第一螺纹丝杆一侧,所述第二齿轮对称固定连接在传动轴表面并与冲孔检验组件一端位置相对应,所述第二齿轮与冲孔检验组件一端内壁啮合连接,所述第三齿轮固定连接在传动轴表面并与第一齿轮位置相对应,所述第三齿轮与第一齿轮啮合连接,所述安装座对称固定连接在机架内壁并位于第一螺纹丝杆一侧,所述双向丝杆转动连接在安装座内壁,所述双向丝杆两端均贯穿出安装座外部并

转动连接在机架内壁,所述滑架对称螺纹连接在双向丝杆表面并滑动连接在机架内壁,所述副驱动齿盘固定连接在双向丝杆表面中心处并与主驱动齿杆位置相对应,所述副驱动齿盘与主驱动齿杆外形尺寸相适配并啮合连接。

8.作为本发明一种汽车冲压件冲孔检验装置优选的,所述冲孔检验组件包括有支撑架、板座、固定座、连接架、板框、样板、检验机构和传动支架,所述支撑架螺栓紧固在机架顶部中心处,所述板座滑动连接在机架内壁,所述固定座对称螺栓紧固在板座表面,所述连接架滑动连接在固定座表面并通过螺栓与固定座表面固定连接,所述板框滑动连接在连接架表面并通过螺栓与连接架表面固定连接,所述样板螺栓紧固在板框表面,所述检验机构均匀螺栓紧固在样板表面并与冲压件上的冲孔位置相对应,所述检验机构均与plc控制器电性连接,所述传动支架对称螺栓紧固在板座底部,所述传动支架一端均贯穿进机架内部并套设在第二齿轮外侧,所述传动支架贯穿进机架内部的一端内壁与第二齿轮啮合连接。

9.作为本发明一种汽车冲压件冲孔检验装置优选的,所述传动支架贯穿进机架内部的一端内壁单面设置有齿牙并与第二齿轮啮合连接。

10.作为本发明一种汽车冲压件冲孔检验装置优选的,所述检验机构包括有壳体、柱座、弹簧、测量杆、通电端头、灯筒、led灯、接电端座、电池和电流传感器,所述壳体螺栓紧固在样板表面,所述柱座滑动连接在壳体内壁,所述弹簧设置在壳体内部并套设在柱座外侧,所述测量杆螺纹连接在柱座底部,所述测量杆一端贯穿出样板底部并与冲压件上的冲孔位置相对应,所述通电端头螺纹连接在柱座顶部并位于壳体外部,所述灯筒螺纹连接在壳体顶部并位于通电端头外侧,所述led灯螺纹连接在灯筒顶部,所述接电端座、电池和电流传感器从左往右按顺序依次螺栓紧固在灯筒内壁,所述通电端头一端贯穿进灯筒内部并滑动连接在接电端座内壁,所述电流传感器与plc控制器电性连接,所述通电端头、led灯、接电端座、电池和电流传感器之间均通过导电线相连接并形成串联电路。

11.作为本发明一种汽车冲压件冲孔检验装置优选的,所述测量杆的位置与冲压件上的冲孔位置一一相对应,所述测量杆长度尺寸各不相等,所述测量杆长度尺寸与冲压件上的各冲孔高度尺寸相适配,所述测量杆底部与冲压件上的冲孔距离相等。

12.作为本发明一种汽车冲压件冲孔检验装置优选的,所述输料组件包括有输送框、替换传动机构、第一板架、第二板架、限位槽、行程杆架、第三板架、料架和固定机构,所述输送框滑动连接在机架内壁并螺栓紧固在滑架顶部,所述替换传动机构螺栓紧固在输送框表面并与plc控制器电性连接,所述第一板架滑动连接在输送框内壁,所述第一板架一端贯穿出输送框外部并螺纹连接在替换传动机构表面,所述第二板架滑动连接在第一板架顶部,所述限位槽开设在输送框内壁,所述行程杆架滑动连接在限位槽内壁,所述行程杆架远离限位槽内壁的一端贯穿出第一板架顶部并固定连接在第二板架底部,所述第三板架滑动连接在机架远离第二板架的一端顶部,所述第三板架一端螺纹连接在替换传动机构表面,所述料架分别螺栓紧固在第二板架和第三板架顶部且位置相对应,所述固定机构对称螺栓紧固在料架顶部,所述固定机构远离料架顶部的一端与冲压件表面相贴合。

13.作为本发明一种汽车冲压件冲孔检验装置优选的,所述第二板架顶部的料架和第三板架顶部的料架处同一水平高度,所述第二板架顶部的料架和第三板架顶部的料架顶部均开设有与冲压件相适配的安装槽。

14.作为本发明一种汽车冲压件冲孔检验装置优选的,所述替换传动机构包括有第二

螺纹丝杆、第三螺纹丝杆、齿形同步带和第二驱动电机,所述第二螺纹丝杆与第三螺纹丝杆均转动连接在输送框表面并平行设置,所述第二螺纹丝杆与第三螺纹丝杆上的螺牙相反并通过齿形同步带相连接,所述第二驱动电机螺栓紧固在输送框表面并与第二螺纹丝杆位置相对应,所述第二驱动电机输出轴与第二螺纹丝杆中心轴固定连接,所述第一板架一端贯穿出输送框外部并螺纹连接在第三螺纹丝杆表面,所述第三板架一端螺纹连接在第二螺纹丝杆表面。

15.作为本发明一种汽车冲压件冲孔检验装置优选的,所述固定机构包括有固定架、压柄、传动齿轮和固定杆,所述固定架对称螺栓紧固在料架顶部,所述压柄转动连接在固定架内壁,所述压柄一端与冲压件表面相贴合,另一端贯穿进固定架内侧并固定连接有传动齿轮,所述固定杆螺栓紧固在机架表面并与传动齿轮位置相对应,所述传动齿轮与固定杆表面啮合连接。

16.与现有技术相比,本发明的有益效果是:本发明设计新颖,结构合理,相比传统手动检测,通过本发明可提高冲孔检验的工作效率以及检验质量,同时对出错位置还可进行标记,便于工作人员查看并进行记录,整体操作简单,实用性强且使用效果好,有效的解决了手动检验汽车冲压件冲压孔位精度和效率低的问题。

附图说明

17.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

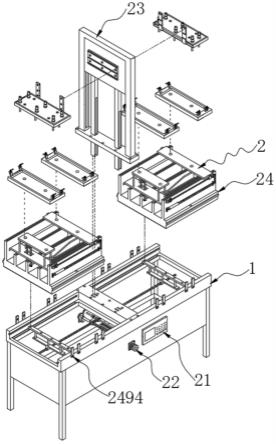

18.图1为本发明结构示意图;

19.图2为本发明中的驱动组件结构示意图;

20.图3为本发明中的冲孔检验组件结构示意图;

21.图4为本发明中的检验机构结构示意图;

22.图5为本发明中的输料组件结构示意图;

23.图6为本发明中的限位槽结构示意图;

24.图7为本发明中的替换传动机构结构示意图;

25.图8为本发明中的固定机构结构示意图。

26.图中:

27.1、机架;

28.2、冲孔检验装置;21、plc控制器;

29.22、驱动组件;221、第一螺纹丝杆;222、限位块;223、滑座;224、主驱动齿杆;225、第一齿轮;226、第一驱动电机;227、传动轴;228、第二齿轮;229、第三齿轮;2210、安装座;2211、双向丝杆;2212、滑架;2213、副驱动齿盘;

30.23、冲孔检验组件;231、支撑架;232、板座;233、固定座;234、连接架;235、板框;236、样板;237、检验机构;2371、壳体;2372、柱座;2373、弹簧;2374、测量杆;2375、通电端头;2376、灯筒;2377、led灯;2378、接电端座;2379、电池;23710、电流传感器;238、传动支架;

31.24、输料组件;241、输送框;242、替换传动机构;2421、第二螺纹丝杆;2422、第三螺纹丝杆;2423、齿形同步带;2424、第二驱动电机;243、第一板架;244、第二板架;245、限位

槽;246、行程杆架;247、第三板架;248、料架;249、固定机构;2491、固定架;2492、压柄;2493、传动齿轮;2494、固定杆。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1

34.请参阅图1-图8;

35.一种汽车冲压件冲孔检验装置,包括机架1,还包括安装在机架1表面的冲孔检验装置2;

36.冲孔检验装置2包括有plc控制器21、驱动组件22、冲孔检验组件23和输料组件24,plc控制器21安装在机架1表面并与外部电源电连接,驱动组件22安装在机架1内壁,冲孔检验组件23安装在机架1顶部中心处,输料组件24对称安装在机架1顶部并位于冲孔检验组件23外侧,输料组件24一端均贯穿进机架1内部并安装在驱动组件22表面,驱动组件22、冲孔检验组件23和输料组件24均与plc控制器21电性连接。

37.本实施方案中:使用时,先将冲压件放置到料架248顶部的安装槽内,放置完毕后通过plc控制器21运行设定程序,首先plc控制器21会根据程序先控制第一驱动电机226通电,第一驱动电机226通电旋转同步带动第一螺纹丝杆221旋转,第一螺纹丝杆221旋转同步带动滑座223向光滑段一侧移动,在滑座223移动过程中,滑座223顶部的主驱动齿杆224上的齿牙与副驱动齿盘2213上的齿牙相互啮合从而带动双向丝杆2211旋转,双向丝杆2211旋转带动两组滑架2212同步内侧移动,滑架2212移动同步带动输送框241移动,输送框241移动将同步带动料架248移动,料架248移动时将同步带动固定架2491移动,固定架2491移动将带动压柄2492和传动齿轮2493同步移动,当传动齿轮2493移动到固定杆2494位置时将与固定杆2494表面的齿牙相啮合,从而同步带动传动齿轮2493发生旋转,传动齿轮2493旋转将同步带动压柄2492旋转90度并与冲压件表面相接触,从而对冲压件表面进行固定,当滑座223移动至光滑段并与限位块222相接触时,主驱动齿杆224与副驱动齿盘2213不接触从而无法继续带动双向丝杆2211旋转,也就无法带动滑架2212移动,此时,滑架2212已移动到设定位置并保持位置不变,料架248也带动冲压件移动到样板236下方并保持位置不变,随着第一螺纹丝杆221继续转动将同步带动第一齿轮225旋转,第一齿轮225旋转将同步带动第三齿轮229旋转,第三齿轮229旋转将同步带动传动轴227旋转,传动轴227旋转将同步带动第二齿轮228旋转,第二齿轮228旋转与传动支架238内壁上单面设置的齿牙相啮合,从而同步带动传动支架238向下移动,传动支架238向下移动将同步带动板座232沿着支撑架231内壁向下移动,板座232向下移动同步带动固定座233、连接架234、板框235、样板236和检验机构237同步向下移动,在下降过程中,若是检验机构237检测冲孔位置正确,则到达设定时间后第二齿轮228反向旋转联动检验机构237复位,若是检验机构237检测冲孔位置不正确,则将数据信息发送给plc控制器21,由plc控制器21对冲孔位置进行标记并控制下一组冲压件进行替换,当测量杆2374位置与冲孔位置相匹配时,测量杆2374位于冲孔内,当测量杆

2374位置与冲孔位置不匹配导致测量杆2374无法落入冲孔内时,测量杆2374受反作用力开始上升,测量杆2374上升同步带动通电端头2375上升并压缩弹簧2373,通电端头2375上升移动至接电端座2378内部并使通电端头2375、led灯2377、接电端座2378、电池2379和电流传感器23710之间形成的串联电路通电,从而使led灯2377亮起,通过观察led灯2377位置即可知道相对应出错冲孔位置,同时当串联电路通电时将会形成电流,当电流传感器23710检测到电流时即表示该冲孔位置出错,电流传感器23710将检测到的电流信息发送给plc控制器21,由plc控制器21对该冲孔位置进行标记并同步对该数据进行记录,便于后续分析、记录处理,记录完毕后,plc控制器21会控制第一驱动电机226反转一定圈数并联动测量杆2374上升至设定距离,然后停止运行,接着plc控制器21会控制第二驱动电机2424通电运行,第二驱动电机2424通电旋转将同步带动第二螺纹丝杆2421旋转,第二螺纹丝杆2421旋转将同步带动第三板架247由内侧向外侧移动,第三板架247移动将同步带动料架248移动,从而实现冲压件的下料,与此同时,第二螺纹丝杆2421旋转通过齿形同步带2423同步带动第三螺纹丝杆2422旋转,由于第二螺纹丝杆2421与第三螺纹丝杆2422上的螺牙相反,所以第三螺纹丝杆2422旋转将同步带动第一板架243由外侧向内侧移动,第一板架243移动将联动与其相对应的料架248移动并代替上一组料架248的位置,从而实现冲压件的上料,通过以上操作即可达到冲压件替换料的目的,当替换料操作完成后,plc控制器21控制第一驱动电机226正转一定圈数并联动测量杆2374下降至设定距离进行第二次测量,并将测量后的结果显示到plc控制器21上的显示屏上,通过显示屏即可读取相关数据信息,测量接触后,plc控制器21控制第一驱动电机226反转联动各组件复位,复位后拆卸已检测好的冲压件重新放入新的待检测冲压件即可,通过本发明一次操作可对四组冲压件进行检测,工作效率高的同时检测精度也高,整体操作简单,实用性强且使用效果好。

38.进一步而言:

39.在一个可选的实施例中:驱动组件22包括有第一螺纹丝杆221、限位块222、滑座223、主驱动齿杆224、第一齿轮225、第一驱动电机226、传动轴227、第二齿轮228、第三齿轮229、安装座2210、双向丝杆2211、滑架2212和副驱动齿盘2213,第一螺纹丝杆221转动连接在机架1内壁,限位块222螺栓紧固在机架1内壁并滑动连接在第一螺纹丝杆221表面,滑座223滑动连接在机架1内壁并螺纹连接在第一螺纹丝杆221远离限位块222的一端表面,主驱动齿杆224固定连接在滑座223顶部,第一齿轮225固定连接在第一螺纹丝杆221表面并位于限位块222一侧,第一驱动电机226螺栓紧固在机架1表面并与第一螺纹丝杆221位置相对应,第一驱动电机226输出端与第一螺纹丝杆221中心轴固定连接,传动轴227转动连接在机架1内壁并位于第一螺纹丝杆221一侧,第二齿轮228对称固定连接在传动轴227表面并与冲孔检验组件23一端位置相对应,第二齿轮228与冲孔检验组件23一端内壁啮合连接,第三齿轮229固定连接在传动轴227表面并与第一齿轮225位置相对应,第三齿轮229与第一齿轮225啮合连接,安装座2210对称固定连接在机架1内壁并位于第一螺纹丝杆221一侧,双向丝杆2211转动连接在安装座2210内壁,双向丝杆2211两端均贯穿出安装座2210外部并转动连接在机架1内壁,滑架2212对称螺纹连接在双向丝杆2211表面并滑动连接在机架1内壁,副驱动齿盘2213固定连接在双向丝杆2211表面中心处并与主驱动齿杆224位置相对应,副驱动齿盘2213与主驱动齿杆224外形尺寸相适配并啮合连接。

40.需要说明的是,本实施例中:主驱动齿杆224顶部设置有齿牙并与副驱动齿盘2213

啮合连接。

41.需要说明的是,本实施例中:机架1内壁对应于滑座223位置相对应处设置有限位板框(图中未示出),滑座223两端滑动连接在限位板框内壁。

42.需要说明的是,本实施例中:第一螺纹丝杆221由光滑段和齿牙段组成,限位块222滑动连接在光滑段上从而对滑座223一端进行限位,初始情况下滑座223螺纹连接在齿牙段上,当主驱动齿杆224向光滑段一侧移动并与副驱动齿盘2213接触时,主驱动齿杆224上的齿牙与副驱动齿盘2213上的齿牙相互啮合并带动发生副驱动齿盘2213转动,副驱动齿盘2213转动将同步带动双向丝杆2211旋转从而带动两组滑架2212同步向内侧移动,当滑座223移动至光滑段并与限位块222相接触时,主驱动齿杆224与副驱动齿盘2213不接触从而无法继续带动双向丝杆2211旋转,也就无法带动滑架2212移动,此时,滑架2212已移动到设定位置并保持位置不变,随着第一螺纹丝杆221继续转动将同步带动第一齿轮225旋转,第一齿轮225旋转将同步带动第三齿轮229旋转,第三齿轮229旋转将同步带动传动轴227旋转,传动轴227旋转将同步带动第二齿轮228旋转,第二齿轮228旋转将同步带动冲孔检验组件23下降,整体操作简单,实用性强且使用效果好。

43.需要说明的是,本实施例中:进一步对驱动组件22的结构和连接关系进行讲解,使用时,plc控制器21控制第一驱动电机226通电,第一驱动电机226通电旋转同步带动第一螺纹丝杆221旋转,第一螺纹丝杆221旋转同步带动滑座223向光滑段一侧移动,在滑座223移动过程中,滑座223顶部的主驱动齿杆224上的齿牙与副驱动齿盘2213上的齿牙相互啮合从而带动双向丝杆2211旋转,双向丝杆2211旋转带动两组滑架2212同步内侧移动,当滑座223移动动至光滑段并与限位块222相接触时,主驱动齿杆224与副驱动齿盘2213不接触从而无法继续带动双向丝杆2211旋转,也就无法带动滑架2212移动,此时,滑架2212已移动到设定位置并保持位置不变,随着第一螺纹丝杆221继续转动将同步带动第一齿轮225旋转,第一齿轮225旋转将同步带动第三齿轮229旋转,第三齿轮229旋转将同步带动传动轴227旋转,传动轴227旋转将同步带动第二齿轮228旋转,第二齿轮228旋转将同步带动冲孔检验组件23下降,整体操作简单,实用性强且使用效果好。

44.更进一步而言:

45.在一个可选的实施例中:冲孔检验组件23包括有支撑架231、板座232、固定座233、连接架234、板框235、样板236、检验机构237和传动支架238,支撑架231螺栓紧固在机架1顶部中心处,板座232滑动连接在机架1内壁,固定座233对称螺栓紧固在板座232表面,连接架234滑动连接在固定座233表面并通过螺栓与固定座233表面固定连接,板框235滑动连接在连接架234表面并通过螺栓与连接架234表面固定连接,样板236螺栓紧固在板框235表面,检验机构237均匀螺栓紧固在样板236表面并与冲压件上的冲孔位置相对应,检验机构237均与plc控制器21电性连接,传动支架238对称螺栓紧固在板座232底部,传动支架238一端均贯穿进机架1内部并套设在第二齿轮228外侧,传动支架238贯穿进机架1内部的一端内壁与第二齿轮228啮合连接。

46.需要说明的是,本实施例中:支撑架231内壁开设有便于板座232上下移动的限位条型槽,支撑架231表面开设有便于传动支架238穿过的槽孔,板框235表面开设有便于连接架234横向移动的固定槽。

47.需要说明的是,本实施例中:进一步对冲孔检验组件23的结构和连接关系进行讲

解,使用时,第二齿轮228旋转将同步传动支架238向下移动,传动支架238向下移动将同步带动板座232沿着支撑架231内壁向下移动,板座232向下移动同步带动固定座233、连接架234、板框235、样板236和检验机构237同步向下移动,在下降过程中,若是检验机构237检测冲孔位置正确,则到达设定时间后第二齿轮228反向旋转联动检验机构237复位,若是检验机构237检测冲孔位置不正确,则将数据信息发送给plc控制器21,由plc控制器21对冲孔位置进行标记并控制下一组冲压件进行替换,提高工作效率,整体操作简单,实用性强且使用效果好。

48.更进一步而言:

49.在一个可选的实施例中:传动支架238贯穿进机架1内部的一端内壁单面设置有齿牙并与第二齿轮228啮合连接。

50.需要说明的是,本实施例中:通过传动支架238一端内壁单面设置齿牙便于与第二齿轮228相啮合,从而便于第二齿轮228带动传动支架238呈上下运动。

51.更进一步而言:

52.在一个可选的实施例中:检验机构237包括有壳体2371、柱座2372、弹簧2373、测量杆2374、通电端头2375、灯筒2376、led灯2377、接电端座2378、电池2379和电流传感器23710,壳体2371螺栓紧固在样板236表面,柱座2372滑动连接在壳体2371内壁,弹簧2373设置在壳体2371内部并套设在柱座2372外侧,测量杆2374螺纹连接在柱座2372底部,测量杆2374一端贯穿出样板236底部并与冲压件上的冲孔位置相对应,通电端头2375螺纹连接在柱座2372顶部并位于壳体2371外部,灯筒2376螺纹连接在壳体2371顶部并位于通电端头2375外侧,led灯2377螺纹连接在灯筒2376顶部,接电端座2378、电池2379和电流传感器23710从左往右按顺序依次螺栓紧固在灯筒2376内壁,通电端头2375一端贯穿进灯筒2376内部并滑动连接在接电端座2378内壁,电流传感器23710与plc控制器21电性连接,通电端头2375、led灯2377、接电端座2378、电池2379和电流传感器23710之间均通过导电线相连接并形成串联电路。

53.需要说明的是,本实施例中:壳体2371表面开设有便于柱座2372穿过的柱孔,柱座2372表面设置有限位环台并位于壳体2371外部。

54.需要说明的是,本实施例中:灯筒2376表面开设有便于电流传感器23710一端穿过的圆孔。

55.需要说明的是,本实施例中:板框235和样板236表面均开设有便于测量杆2374穿过的杆孔。

56.需要说明的是,本实施例中:当串联电路通电时将会形成电流,电流传感器23710检测到电流时会将数据信息发送给plc控制器21,由plc控制器21对该冲孔位置进行标记并进行记录,并将标记和记录后的结果显示到plc控制器21表面的显示屏上,便于工作人员查看。

57.需要说明的是,本实施例中:进一步对检验机构237的结构和连接关系进行讲解,使用时,当测量杆2374位置与冲孔位置相匹配时,测量杆2374位于冲孔内,当测量杆2374位置与冲孔位置不匹配导致测量杆2374无法落入冲孔内时,测量杆2374受反作用力开始上升,测量杆2374上升同步带动通电端头2375上升并压缩弹簧2373,通电端头2375上升移动至接电端座2378内部并使通电端头2375、led灯2377、接电端座2378、电池2379和电流传感

器23710之间形成的串联电路通电,从而使led灯2377亮起,通过观察led灯2377位置即可知道相对应出错冲孔位置,同时当串联电路通电时将会形成电流,当电流传感器23710检测到电流时即表示该冲孔位置出错,电流传感器23710将检测到的电流信息发送给plc控制器21,由plc控制器21对该冲孔位置进行标记并同步对该数据进行记录,便于后续分析、记录处理,整体操作简单,实用性强且使用效果好。

58.更进一步而言:

59.在一个可选的实施例中:测量杆2374的位置与冲压件上的冲孔位置一一相对应,测量杆2374长度尺寸各不相等,测量杆2374长度尺寸与冲压件上的各冲孔高度尺寸相适配,测量杆2374底部与冲压件上的冲孔距离相等。

60.需要说明的是,本实施例中:进一步对测量杆2374的结构进行讲解,测量杆2374长度尺寸不相等便于与冲压件形状尺寸相适配,其保持同一高度间距尺寸便于各长度尺寸不相等的测量杆2374同步与冲孔相接触,以此来提高测量精度,整体操作简单,实用性强且使用效果好。

61.更进一步而言:

62.在一个可选的实施例中:输料组件24包括有输送框241、替换传动机构242、第一板架243、第二板架244、限位槽245、行程杆架246、第三板架247、料架248和固定机构249,输送框241滑动连接在机架1内壁并螺栓紧固在滑架2212顶部,替换传动机构242螺栓紧固在输送框241表面并与plc控制器21电性连接,第一板架243滑动连接在输送框241内壁,第一板架243一端贯穿出输送框241外部并螺纹连接在替换传动机构242表面,第二板架244滑动连接在第一板架243顶部,限位槽245开设在输送框241内壁,行程杆架246滑动连接在限位槽245内壁,行程杆架246远离限位槽245内壁的一端贯穿出第一板架243顶部并固定连接在第二板架244底部,第三板架247滑动连接在机架1远离第二板架244的一端顶部,第三板架247一端螺纹连接在替换传动机构242表面,料架248分别螺栓紧固在第二板架244和第三板架247顶部且位置相对应,固定机构249对称螺栓紧固在料架248顶部,固定机构249远离料架248顶部的一端与冲压件表面相贴合。

63.需要说明的是,本实施例中:第二板架244包括有导向杆和上板架,导向杆均匀设置在上板架底部四周并滑动连接在第一板架243内壁,行程杆架246一端固定连接在上板架底部中心处。

64.需要说明的是,本实施例中:输送框241内壁对应于第一板架243、第二板架244和第三板架247位置相对应处均开设有与之相适配的限位导槽,第一板架243表面对应于行程杆架246位置相对应处开设有与便与其穿过的方槽。

65.需要说明的是,本实施例中:限位槽245呈v形且两端均设置有一字形平缓段,当行程杆架246一端滑动连接在v形段时将同步带动料架248呈v形移动,当行程杆架246一端滑动连接在一字形平缓段时,两组料架248处同一水平高度。

66.需要说明的是,本实施例中:进一步对输料组件24的结构和连接关系进行讲解,使用时,plc控制器21控制替换传动机构242通电,替换传动机构242运行将同步带动第一板架243和第三板架247移动,第一板架243移动将联动外侧的料架248向内移动,第三板架247移动将带动内侧的料架248向外移动,通过第一板架243和第三板架247同步移动从而联动两组料架248位置替换,实现冲压件的自动上下料,在移动过程中,通过固定机构249即可实现

对冲压件的固定和松解,整体操作简单,实用性强且使用效果好。

67.更进一步而言:

68.在一个可选的实施例中:第二板架244顶部的料架248和第三板架247顶部的料架248处同一水平高度,第二板架244顶部的料架248和第三板架247顶部的料架248顶部均开设有与冲压件相适配的安装槽。

69.需要说明的是,本实施例中:进一步对料架248的结构进行讲解,通过设置安装槽便于快速放置冲压件,同一水平高度设置用于减少冲孔与测量杆2374之间的高度尺寸误差,整体操作简单,实用性强且使用效果好。

70.更进一步而言:

71.在一个可选的实施例中:替换传动机构242包括有第二螺纹丝杆2421、第三螺纹丝杆2422、齿形同步带2423和第二驱动电机2424,第二螺纹丝杆2421与第三螺纹丝杆2422均转动连接在输送框241表面并平行设置,第二螺纹丝杆2421与第三螺纹丝杆2422上的螺牙相反并通过齿形同步带2423相连接,第二驱动电机2424螺栓紧固在输送框241表面并与第二螺纹丝杆2421位置相对应,第二驱动电机2424输出轴与第二螺纹丝杆2421中心轴固定连接,第一板架243一端贯穿出输送框241外部并螺纹连接在第三螺纹丝杆2422表面,第三板架247一端螺纹连接在第二螺纹丝杆2421表面。

72.需要说明的是,本实施例中:第二螺纹丝杆2421与第三螺纹丝杆2422靠近齿形同步带2423的一端表面均设置有环架,且环架表面均设置有与齿形同步带2423内壁上齿牙相适配的齿槽。

73.需要说明的是,本实施例中:输送框241表面开设有便于第一板架243一端穿过的条形通槽。

74.需要说明的是,本实施例中:进一步对替换传动机构242的结构和连接关系进行讲解,使用时,plc控制器21控制第二驱动电机2424通电运行,第二驱动电机2424通电旋转将同步带动第二螺纹丝杆2421旋转,第二螺纹丝杆2421旋转将同步带动第三板架247由内侧向外侧移动,第三板架247移动将同步带动料架248移动,从而实现冲压件的下料,与此同时,第二螺纹丝杆2421旋转通过齿形同步带2423同步带动第三螺纹丝杆2422旋转,由于第二螺纹丝杆2421与第三螺纹丝杆2422上的螺牙相反,所以第三螺纹丝杆2422旋转将同步带动第一板架243由外侧向内侧移动,第一板架243移动将联动与其相对应的料架248移动并代替上一组料架248的位置,从而实现冲压件的上料,通过以上操作即可达到冲压件替换料的目的,整体操作简单,实用性强且使用效果好。

75.更进一步而言:

76.在一个可选的实施例中:固定机构249包括有固定架2491、压柄2492、传动齿轮2493和固定杆2494,固定架2491对称螺栓紧固在料架248顶部,压柄2492转动连接在固定架2491内壁,压柄2492一端与冲压件表面相贴合,另一端贯穿进固定架2491内侧并固定连接有传动齿轮2493,固定杆2494螺栓紧固在机架1表面并与传动齿轮2493位置相对应,传动齿轮2493与固定杆2494表面啮合连接。

77.需要说明的是,本实施例中:固定杆2494表面对应于传动齿轮2493位置相对应处均设置有齿牙,当传动齿轮2493与固定杆2494表面的齿牙相啮合时将同步带动传动齿轮2493旋转,传动齿轮2493旋转将同步带动压柄2492旋转并与冲压件表面相接触,从而对冲

压件表面进行固定。

78.需要说明的是,本实施例中:固定杆2494上的齿牙数量只能带动压柄2492旋转90度。

79.需要说明的是,本实施例中:压柄2492与固定架2491内壁之间均设置有阻尼圈,且阻尼圈的阻力小于齿轮的传动力,通过设置阻尼圈有效防止压柄2492松动,既起到固定的效果又便于拆卸,操作简单,使用效果好。

80.需要说明的是,本实施例中:进一步对固定机构249的结构和连接关系进行讲解,使用时,当料架248移动时将同步带动固定架2491移动,固定架2491移动将带动压柄2492和传动齿轮2493同步移动,当传动齿轮2493移动到固定杆2494位置时将与固定杆2494发生啮合从而带动传动齿轮2493发生旋转,传动齿轮2493旋转将同步带动压柄2492旋转90度并与冲压件表面相接触,从而对冲压件表面进行固定,整体操作简单,实用性强且使用效果好。

81.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1