汽车覆盖件顶盖外板成形工艺及全景天窗翻边整形模具的制作方法

1.本发明涉及一种汽车覆盖件顶盖外板的成形工艺及全景天窗翻边整形模具。

背景技术:

2.随着汽车行业的快速发展及市场消费需求的变化,汽车种类及功能配置也越来越多样化,如同一款车型包括无天窗型、小天窗型、全景天窗型不同配置,该类不同配置车型主要区别在于车身顶盖外板,其对应的冲压件外板为无天窗型顶盖外板、小天窗型顶盖外板、全景天窗型顶盖外板。

3.汽车顶盖外板主要通过冷冲压成形,具体的为通过具有相应功能的模具工装冲压实现,外板模具工装尺寸大、成本高,因此多种顶盖外板开发工装越多,其前期工装开发成本及后期生产成本越高。

4.现有技术方案中,无天窗顶盖和小天窗型顶盖可以通过天窗切换装置实现共模生产,即四副模具实现两种顶盖外板的冲压生产;全景天窗型顶盖天窗尺寸大,现有技术为单独开发四副模具工装进行冲压生产,其中天窗位置工艺实现过程主要为第一序拉延;第二序修边:由于全景天窗尺寸较大,天窗位置废料无法一次全部切除排出模具外,因此采用交错切除的方式排出模具外;第三序修边:将天窗剩余的废料切除并排出模具外;第四序整形:对天窗周圈翻边整形。

5.现有技术方案中,无/小天窗顶盖外板生产需要四工序四副模具工装,全景天窗顶盖外板生产也需要四工序四副模具工装,三种配置状态的冲压件共需要八副模具工装,模具工装开发成本较高。此外,无/小天窗顶盖与全景天窗顶盖切换生产时,需要将已生产的四副模具工装从机床上全部拆卸下来并重新安装另一套待生产的四副模具工装,拆卸安装时间较长,影响生产节拍。全景天窗顶盖天窗区域的板料作为废料切成多块排出模具外,板料整体材料利用率较低。

技术实现要素:

6.本发明的目的是提供一种汽车覆盖件顶盖外板成形工艺及全景天窗翻边整形模具,以解决现有技术中的技术问题,减少顶盖外板冲压工序数,降低前期模具工装开发成本及后期生产成本。

7.本发明提供了一种汽车覆盖件顶盖外板成形工艺,包括以下工序:

8.第一工序,使用拉延模具将平板坯料加工为拉延件;

9.第二工序,使用修边模具对拉延件进行修边操作,在该工序中,加工无天窗顶盖外板和全景天窗顶盖外板时只进行周圈修边,加工普通天窗顶盖外板时进行周圈修边和普通天窗修边;

10.第三工序,使用第一复合模具对修边后的零件进行整形和翻边,在该工序中,加工无天窗顶盖外板和全景天窗顶盖外板时进行周圈整形、尾部侧整形和两侧翻边,加工普通天窗顶盖外板时进行周圈整形、尾部侧整形、两侧翻边和普通天窗翻边;

11.第四工序,使用第二复合模具对零件进一步加工形成汽车覆盖件顶盖外板成品,该工序中,加工无天窗顶盖外板时进行尾部整形、尾部冲孔和两侧翻边,加工普通天窗顶盖外板时,进行尾部整形、尾部冲孔、两侧翻边和普通天窗侧边整形;

12.第五工序,进行完第三工序后直接进入第五工序,在第五工序中,使用全景天窗翻边整形模具对零件进一步加工形成汽车覆盖件顶盖外板,该工序中进行尾部整形、尾部冲孔、两侧翻边、全景天窗修边和全景天窗翻边整形。

13.前述的汽车覆盖件顶盖外板成形工艺中,优选地,在第二工序中,修边模具具有可升降的普通天窗修边机构,加工无天窗顶盖外板和全景天窗顶盖外板时普通天窗修边机构上升且不参与工作,加工普通天窗顶盖外板时普通天窗修边机构下降且参与工作。

14.前述的汽车覆盖件顶盖外板成形工艺中,优选地,在第三工序中,第一复合模具具有可升降的普通天窗翻边机构,加工无天窗顶盖外板和全景天窗顶盖外板时普通天窗翻边机构上升且不参与工作,加工普通天窗顶盖外板时普通天窗翻边机构下降且参与工作。

15.前述的汽车覆盖件顶盖外板成形工艺中,优选地,在第四工序中,第二复合模具具有可升降的普通天窗侧边整形机构,加工无天窗顶盖外板和全景天窗顶盖外板时普通天窗侧边整形机构上升且不参与工作,加工普通天窗顶盖外板时普通天窗侧边整形机构下降且参与工作。

16.一种前述汽车覆盖件顶盖外板成形工艺中所使用的全景天窗翻边整形模具,包括全景天窗凸模、全景天窗修边整形凸模和全景天窗凹模,全景天窗凸模和全景天窗凹模均固定安装在下模座上,全景天窗凸模上具有全景天窗整形工作部,全景天窗凹模上形成有修边刃口,全景天窗修边整形凸模固定安装在上模座上,全景天窗修边整形凸模的底部安装有全景天窗修边压料芯。

17.前述的全景天窗翻边整形模具中,优选地,全景天窗整形工作部的内部形成有全景天窗修边部。

18.前述的全景天窗翻边整形模具中,优选地,全景天窗修边压料芯的顶部设置有多个导套,全景天窗修边整形凸模的底部设置有与导套插接并滑动配合的导柱,全景天窗修边压料芯通过多根限位螺栓与全景天窗修边整形凸模连接,全景天窗修边压料芯的顶面还固设有多个修边压料弹簧。

19.与现有技术相比,本发明可通过五套模具实现三种汽车覆盖件顶盖外板的加工,通过第一工序、第二工序、第三工序和第四工序可以加工无天窗顶盖外板和普通天窗顶盖外板,通过第一工序、第二工序、第三工序和第五工序可以加工全景天窗顶盖外板,加工无天窗顶盖外板和普通天窗顶盖外板无需更换模具,加工全景天窗顶盖外板时只需将第四工序中的第二复合模具拆卸下来,更换全景天窗翻边整形模具即可,前三个工序中的模具无需更换,极大地提高了生产效率,而且只需使用五套模具即可完成三种顶盖外板的加工,极大地降低了模具的开发费用和维护费用。

附图说明

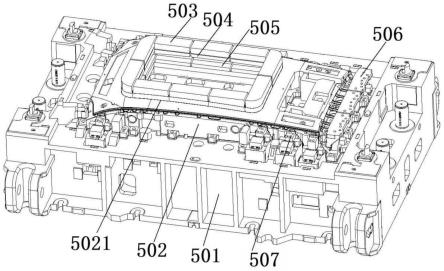

20.图1是全景天窗翻边整形模具的轴测图;

21.图2是全景天窗翻边整形模具中全景天窗工作部分的结构示意图;

22.图3是全景天窗翻边整形模具中全景天窗工作部分的局部剖面结构示意图;

23.图4是全景天窗修边整形凸模和全景天窗修边压料芯的局部结构示意图;

24.图5是拉延凸模及拉延压边圈的结构图;

25.图6是拉延凸模及拉延压边圈的局部放大图;

26.图7是第二工序的工艺示意图;

27.图8是第三工序的工艺示意图;

28.图9是第四工序的工艺示意图;

29.图10是第五工序的工艺示意图。

30.附图标记说明:拉延凸模11、尾部工艺模面111、拐角三角面112、拉延压边圈12、拐角内凹平面121、第一拉延筋13、尾部拐角拉延筋131、第二拉延筋14、分模线16、底标记17、周圈修边线21、废料刀22、天窗修边线23、二次切断刀24、产品a面区311、整形法兰面区312、尾部侧压料区313、尾部侧整形区314、尾部a面分模线33、尾部侧整分模线34、卡爪翻边线35、天窗翻边线36、冲孔42、天窗侧翻边分模线43、尾部整形区44、全景天窗整形区53、全景天窗尾部整形区54、全景天窗整形分模线55、周圈冲孔58、卡爪翻边59、下模座501、全景天窗凸模502、全景天窗整形工作部5021、全景天窗修边整形凸模503、全景天窗修边压料芯504、全景天窗凹模505、尾部整形镶块506、卡爪翻边镶块507、修边压料弹簧508、限位螺栓509、导柱510、导套511、全景天窗整形部531、全景天窗修边部532。

具体实施方式

31.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

32.本发明的实施例:一种汽车覆盖件顶盖外板成形工艺,包括以下工序:

33.第一工序,使用拉延模具将平板坯料加工为拉延件;

34.拉延模具为现有技术,请参考图5,为了避免拉延时开裂,在拉延凸模11上设置有尾部工艺模面111,尾部工艺模面111为以产品面为基准抬高2mm-5mm设计的平缓模面,拉延压边圈12用于拉延成形时对平板坯料的周圈压紧,拉延压边圈12上设计有第一拉延筋13、第二拉延筋14和尾部拐角拉延筋131,其中第一拉延筋13为周圈环形封闭结构,第二拉延筋14为第一拉延筋13向外偏置27mm去除拐角部分的四段开放拉延筋,尾部拐角拉延筋131为第一拉延筋13尾部拐角位置向两侧和后侧倒角形成的拉延筋,第一拉延筋13、第二拉延筋14和尾部拐角拉延筋131的设置可以很好地控制拉延成形过程中板料进料速度;图5中分模线16是拉延凸模11和拉延压边圈12的分界线,拉延压边圈12上设置有到底标记17,到底标记17用于确认拉延模具闭合时,凸凹模型面是充分闭合;

35.如图6所示,为减少尾部拐角位置开裂,尾部拐角位置凸模分模线内凹设计,拐角凸模分模线和拐角拉延筋131之间的区域为拐角内凹平面121,其与拐角拉延筋131外侧的压边圈面共面,同时在该位置的凸模凹拐角位置还设计有拐角三角面112。该种结构可在减少尾部两侧拐角位置开裂的同时,提高拉延成形充分性,进而提高制件刚性;

36.第二工序,使用修边模具对拉延件进行修边操作,在该工序中,加工无天窗顶盖外板和全景天窗顶盖外板时只进行周圈修边,加工普通天窗顶盖外板时进行周圈修边和普通天窗修边;

37.如图7所示,在进行修边操作时,沿着周圈修边线21将拉延件周圈外侧的废料切除,并通过前后侧设置的废料刀22将周圈废料切断成小尺寸废料,以便于排出模具外,此外还通过两侧的二次切断刀24将两侧的废料在远离产品区域二次切断,实现废料切断缩小的同时,减少铁屑在凸模刃口及模具型面上残留;在加工普通天窗顶盖外板时,还需要通过修边模具中可升降的普通天窗修边机构沿天窗修边线23将天窗中间区域的废料切除;加工无天窗顶盖外板和全景天窗顶盖外板时普通天窗修边机构上升且不参与工作;

38.第三工序,使用第一复合模具对修边后的零件进行整形和翻边,在该工序中,加工无天窗顶盖外板和全景天窗顶盖外板时进行周圈整形、尾部侧整形和两侧翻边,加工普通天窗顶盖外板时进行周圈整形、尾部侧整形、两侧翻边和普通天窗翻边;

39.如图8所示,在该工序中,通过周圈整形,完成对产品a面区311外侧周圈整形法兰面区312上产品结构特征的加工,尾部a面分模线33和尾部侧整分模线34之间的区域是尾部侧整形区314,尾部侧整形区314的结构特征通过尾部侧整形实现,在进行尾部侧整形时,先将尾部侧压料区313压紧然后再进行侧整形避免尾部侧整起皱,提高侧整成形充分性;以两侧卡爪翻边线35为边界对两侧的卡爪结构进行翻边整形,得到所需结构特征,若加工普通天窗顶盖外板时,还需要通过模具结构中可升降的普通天窗翻边机构沿天窗翻边线36将天窗内侧周圈进行翻边,当加工无天窗顶盖外板和全景天窗顶盖外板时普通天窗翻边机构上升且不参与工作;

40.第四工序,使用第二复合模具对零件进一步加工形成汽车覆盖件顶盖外板成品,该工序中,加工无天窗顶盖外板时进行尾部整形、尾部冲孔和两侧翻边,加工普通天窗顶盖外板时,进行尾部整形、尾部冲孔、两侧翻边和普通天窗侧边整形;

41.如图9所示,该工序对尾部整形区44进行整形,同时还进行冲孔42的冲孔工作内容,以及对靠近尾部整形区44的卡爪进行翻边;

42.在该工序中,第二复合模具具有可升降的普通天窗侧边整形机构,通过可升降的普通天窗侧边整形机构沿天窗侧翻边分模线43将天窗内侧周圈进行侧翻边整形,加工无天窗顶盖外板和全景天窗顶盖外板时普通天窗侧边整形机构上升且不参与工作,加工普通天窗顶盖外板时普通天窗侧边整形机构下降且参与工作;

43.第五工序,进行完第三工序后直接进入第五工序,在第五工序中,使用全景天窗翻边整形模具对零件进一步加工形成汽车覆盖件顶盖外板,该工序中进行尾部整形、尾部冲孔、两侧翻边、全景天窗修边和全景天窗翻边整形;

44.需要说明的是,第五工序和第四工序仅能则一进行,因为在进行第四工序时需要将全景天窗翻边整形模具从机床台面上拆卸下来,换上第二复合模具,在进行第五工序时需要将第二复合模具拆卸下来,换上全景天窗翻边整形模具。

45.第五工序为全景天窗顶盖外板的翻边整形工序,主要对全景天窗尾部整形区54进行整形以得到结构特征,同时还进行周圈冲孔58的冲孔工作内容,以及部分全景两侧卡爪翻边59的翻边工作。

46.一种上述汽车覆盖件顶盖外板成形工艺中所使用的全景天窗翻边整形模具,如图1-图4所示,包括全景天窗凸模502、全景天窗修边整形凸模503和全景天窗凹模505,全景天窗凸模502和全景天窗凹模505均固定安装在下模座501上,全景天窗凸模502上具有全景天窗整形工作部5021,全景天窗凹模505上形成有修边刃口,全景天窗修边整形凸模503固定

安装在上模座上,为了便于观看,上模座未在图中示出,全景天窗修边整形凸模503的底部安装有全景天窗修边压料芯504。

47.工作时,全景天窗整形工作部5021与全景天窗修边整形凸模503上的全景天窗整形部531配合沿着全景天窗整形分模线55对全景天窗整形区53进行翻边整形,使全景天窗整形区53由第三工序的平滑面整形至沉台法兰的最终天窗产品结构,全景天窗整形工作部5021的内部形成有全景天窗修边部532,全景天窗修边部532与全景天窗凹模505上的修边刃口配合完成天窗废料切断,天窗废料为一整块料板,第五工序工作完成后,通过机械臂上安装的端拾器将全景天窗外板产品件及天窗区域切断的整块废料板同步吸起,转移至存放工位过程中先将天窗中间整块废料板放置在指定的收集箱内,然后将全景天窗顶盖产品件放置到指定工位。收集的天窗切断整块废料板尺寸较大,可以二次利用,提高材料利用率。

48.进一步,全景天窗修边压料芯504的顶部设置有多个导套511,全景天窗修边整形凸模503的底部设置有与导套511插接并滑动配合的导柱510,全景天窗修边压料芯504通过多根限位螺栓509与全景天窗修边整形凸模503连接,全景天窗修边压料芯504的顶面还固设有多个修边压料弹簧508。尾部整形镶块506固定安装在上模座上,进行全景天窗尾部整形区54的整形。卡爪翻边镶块507固定安装在下模座的反向斜楔结构上,通过上模座的下压实现卡爪的上翻边。

49.以上依据图式所示的实施例详细说明了本发明的构造、特征及作用效果,以上所述仅为本发明的较佳实施例,但本发明不以图面所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1