具备离散和连续特征翅片的整体式外翅片管的加工方法与流程

本申请涉及外翅片管,具体涉及一种具备离散和连续特征翅片的整体式外翅片管的加工方法。

背景技术:

1、管道式换热器目前广泛应用于空调、制冷、石油、化工等高能耗领域。翅片管作为一种重要的传热组件,翅片管的换热性能直接影响管道式换热器的能耗水平,研究者认为开发具备复杂表面热功能结构的高效节能翅片管成形技术是降低单位能耗的重要途径。根据翅片设置的位置不同,可将翅片管分为外翅片式和内翅片式两种。由于翅片管外表面常与空气等低换热系数介质接触,内表面常采用单相液冷或相变传热等高效换热方式,翅片管外侧相对较差的对流换热能力成为限制着换热器整体性能的重要原因。

2、外翅片管根据翅片类型分为二维连续型与三维离散型两种;二维连续型外外翅片管是指多片翅片沿管体的轴向方向间隔布置、同一翅片沿管体的周向方向连续布置的翅片管;三维离散型外翅片管是指多个翅片沿管体的轴向和周向均离散布置的翅片管。当翅片管处于高雷诺数流体的环境下时,流体在翅片管表层将产生粘性力不可忽略的流动薄层,薄层区域趋于产生较高温度梯度,因此破坏边界层效应是提高翅片管换热性能的有效途径。

3、二维连续型翅片的翅片管通常具备大换热面积,但翅片周围冷却工质流速慢、难以破坏边界层等原因限制着其换热性能的提升,三维离散型结构的翅片管比表面积相对较小,离散的翅片有利于提高翅片周围工质流速,改善工质流动状态,特定形状的翅片甚至能在翅片间产生漩涡,三维离散型结构的翅片管的换热性能优于二维连续型翅片的翅片管。

4、现有技术中,三维离散型翅片管的加工方法包括套装工艺法、刨削法、滚压-犁切/挤压法、翻耕/挤压法、挤压-切削法等成型三维翅片的方法。但是,套装工艺法需要加工好外翅片单元、再将外翅片单元套接在管体上,这种工艺方法虽然工艺简单,但是外翅片单元在与管体接触的界面上存在接触热阻,换热性能相对于整体式的三维离散型翅片管较差;刨削法需要利用特殊形状的刀具直接在管道表面一次性刨削出所需外形的翅片,花费的时间比较长,生产效率低;滚压-犁切/挤压法、翻耕/挤压法、挤压-切削法只能在管道表面加工形成高度1.2-1.6mm的翅片,当加工翅片的高度高于1.6mm时,加工时容易出现断翅现象,一般而言翅片高度越高,翅片管的换热性能越好,因此这些工艺方法制备的翅片管的换热性能依旧有限。

5、因此,需要设计一种方法简单、加工时不容易出现断翅的三维离散型整体式外翅片管的加工方法。

6、申请内容

7、因此,本申请要解决的技术问题在于克服现有技术中的加工方法生产效率低或加工过程中易出现断翅或加工出的翅片存在接触热阻的缺陷,从而提供一种具备离散和连续特征翅片的整体式外翅片管的加工方法。

8、为解决上述技术问题,本申请的技术方案如下:

9、一种具备离散和连续特征翅片的整体式外翅片管的加工方法,包括以下步骤:

10、s1、基管成齿:在基管的外壁上加工成型若干条齿形结构,相邻所述齿形结构之间具有间隔;

11、s2、加工翅片:先将成翅刀具的主切削刃对准所述齿形结构的一侧,再转动所述基管;在所述基管转动时,所述成翅刀具的主切削刃从所述齿形结构的一侧往另一侧推进以切开所述齿形结构和所述基管的管壁,所述齿形结构被所述主切削刃切开的部分形成离散型翅片,所述基管的管壁被所述主切削刃切开的部分在所述离散型翅片的根部形成连续型翅片。

12、进一步地,当所述主切削刃从所述齿形结构的一侧往另一侧推进以切开所述齿形结构和所述基管的管壁时,所述成翅刀具的前刀面将所述齿形结构被切开的部分和所述基管管壁被切开的部分初次向外翻折形成具备离散和连续特征的翅片雏形,所述成翅刀具的副前刀面将所述具备离散和连续特征的翅片雏形再次向外翻折形成具备离散和连续特征的翅片。

13、进一步地,所述基管的回转速度为1-100m/min。

14、进一步地,所述成翅刀具的进给速度为0.2-10mm/r。

15、进一步地,所述成翅刀具在所述基管上的切削深度为0.2-5mm。

16、进一步地,所述基管采用导热金属材料或导热聚合物材料制成。

17、进一步地,所述成翅刀具包括主切削刃、副切削刃、前刀面、副前刀面和后刀面,所述副前刀面为弧面,所述副前刀面过渡设置在所述前刀面和副后刀面之间。

18、进一步地,所述副前刀面的圆角为0.1-2.0mm。

19、进一步地,所述主切削刃与进给方向的夹角为主偏角,所述主偏角大小为30°-60°;所述前刀面与基面之间的夹角为前角,所述前角的大小为45°-75°;所述主切削刃与基面之间的夹角为刃倾角,所述刃倾角的大小为-30°到-60°,所述基面与所述成翅刀具的底面平行。

20、进一步地,所述副切削刃与进给方向的夹角为副偏角,所述副偏角的大小为90°;所述后刀面和所述基面之间的夹角为后角,所述后角的大小为5°;所述后刀面与副前刀面之间的夹角为副后角,所述副后角的大小为5°。

21、本申请技术方案,具有如下优点:

22、1.本申请提供的具备离散和连续特征翅片的整体式外翅片管的加工方法,加工形成的整体式外翅片管的外翅片单元包括连续型翅片和离散型翅片,通过在离散型翅片的翅根设置连续型翅片,离散型翅片具备高比表面积、高翅化比的特征,具备较强单翅换热性能,连续型翅片具备破坏近壁面处冷却工质边界层流动状态的功能,可进一步增强管道换热性能;此外,外翅片单元和基管一体成型,外翅片单元与基管间连续且致密无接触热阻;这种整体式外翅片管从提高比表面积、破坏近壁面处冷却工质边界层流动状态、减少接触热阻这三个方向对外翅片管的换热性能进行提升,大大提高了整体式外翅片管的换热能力。而且,这种整体式外翅片管的加工方法,可同时加工成型离散型翅片和连续型翅片,不仅加工速度快,而且加工形成的具备离散和连续特征翅片的残余应力小,加工时不易出现断翅现象,翅片成型性能好。

23、2.本申请提供的具备离散和连续特征翅片的整体式外翅片管的加工方法,基管的回转速度为1-100m/min,可降低翅片断裂的风险或刀具磨损的速度。

24、3.本申请提供的具备离散和连续特征翅片的整体式外翅片管的加工方法,成翅刀具的进给速度为0.2-10mm/r,可获得较佳的翅距与翅厚。

25、4.本申请提供的具备离散和连续特征翅片的整体式外翅片管的加工方法,副前刀面的圆角为0.1-2.0mm,可使翅片圆滑翻折,降低加工冲击并提升翅根强度。

26、5.本申请提供的具备离散和连续特征翅片的整体式外翅片管的加工方法,后刀面和基面之间的夹角为后角,后角的大小为5°,可保证成翅刀具的锋利性,后刀面与副前刀面之间的夹角为副后角,副后角的大小为5°,可减小翅片与后刀面之间的摩擦。

技术实现思路

技术特征:

1.一种具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,当所述主切削刃(21)从所述齿形结构(11)的一侧往另一侧推进以切开所述齿形结构(11)和所述基管(1)的管壁时,所述成翅刀具(2)的前刀面(23)将所述齿形结构(11)被切开的部分和所述基管(1)管壁被切开的部分初次向外翻折形成具备离散和连续特征的翅片雏形,所述成翅刀具(2)的副切削刃(24)将所述具备离散和连续特征的翅片雏形再次向外翻折形成具备离散和连续特征的翅片;其中,所述副切削刃(24)为等径圆弧面。

3.根据权利要求1所述的具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,所述基管(1)的回转速度为1-100m/min。

4.根据权利要求1所述的具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,所述成翅刀具(2)的进给速度为0.2-10mm/r。

5.根据权利要求1所述的具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,所述成翅刀具(2)在所述基管(1)上的切削深度为0.2-5mm。

6.根据权利要求1所述的具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,所述基管(1)采用导热金属材料或导热聚合物材料制成。

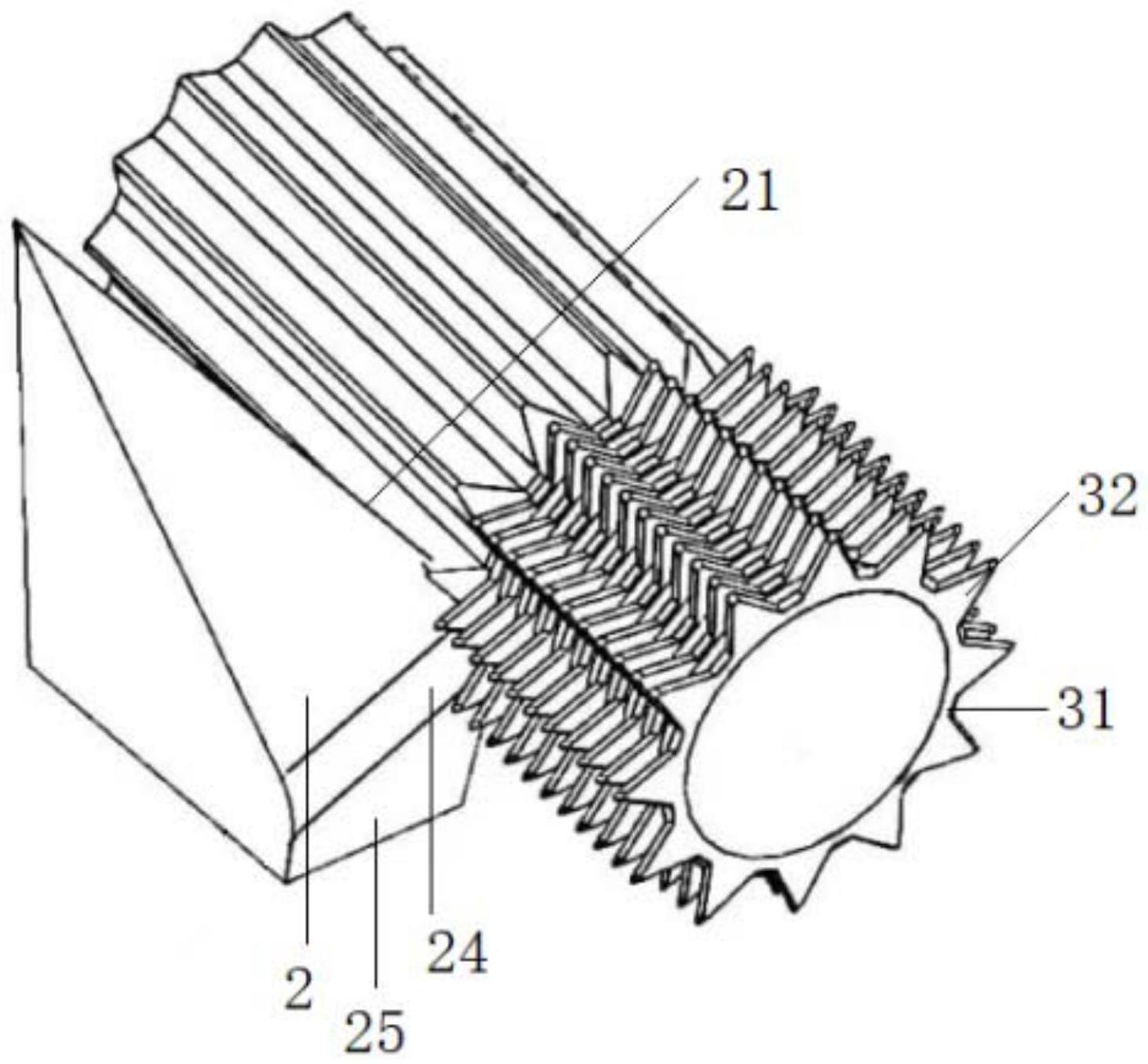

7.根据权利要求1-6中任意一项所述的具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,所述成翅刀具(2)包括主切削刃(21)、前刀面(23)、副切削刃(24)和副后刀面(25),所述副切削刃(24)过渡设置在所述前刀面(23)和副后刀面(25)之间。

8.根据权利要求7所述的具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,所述副切削刃(24)的圆角为0.1-2.0mm。

9.根据权利要求7所述的具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,所述主切削刃(21)与进给方向的夹角为主偏角,所述主偏角大小为30°-60°;所述前刀面(23)与基面之间的夹角为前角,所述前角的大小为45°-75°;所述主切削刃(21)与基面之间的夹角为刃倾角,所述刃倾角的大小为-30°到-60°,所述基面与所述成翅刀具(2)的底面平行。

10.根据权利要求9所述的具备离散和连续特征翅片的整体式外翅片管的加工方法,其特征在于,所述副切削刃(24)与所述进给方向的夹角为副偏角,所述副偏角的大小为90°;所述副后刀面(25)和所述基面之间的夹角为后角,所述后角的大小为5°;所述副后刀面(25)与所述副切削刃(24)之间的夹角为副后角,所述副后角的大小为5°。

技术总结

本申请公开了一种具备离散和连续特征翅片的整体式外翅片管的加工方法,包括以下步骤:S1、基管成齿:在基管的外壁上加工成型若干条齿形结构,相邻齿形结构之间具有间隔;S2、加工翅片:先将成翅刀具的主切削刃对准齿形结构的一侧,再转动基管;在基管转动时,成翅刀具的主切削刃从齿形结构的一侧往另一侧推进以切开齿形结构和基管的管壁,齿形结构被主切削刃切开的部分形成离散型翅片,基管的管壁被主切削刃切开的部分在离散型翅片的根部形成连续型翅片。加工形成的整体式外翅片管的外翅片单元具备破坏近壁面处冷却工质边界层流动状态的功能,整体式外翅片管无接触热阻,大大提高了整体式外翅片管的换热能力,且加工速度快,不易出现断翅。

技术研发人员:邹洋,汤勇,蒋宁华,刘艳桃,郭桂庆,熊绍凯

受保护的技术使用者:佛山市顺德区精艺万希铜业有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!