一种基于自学习模型的测量站分段采集实测值方法及系统与流程

本发明涉及精轧检测的,尤其涉及一种基于自学习模型的测量站分段采集实测值方法及系统。

背景技术:

1、随着对带钢产品尺寸精度要求的提高,对中心点厚度控制精度提出了严苛的要求,一般要求为±0.1mm。而重点酸洗厚度公差要求为±0.08mm,要求严格的甚至需要达到±0.06mm,而现有技术中的问题在于,中心厚度精度不高,尤其是头部厚度精度不高,且产线切损和反修率较高。

2、其中精轧轧制力模型是热连轧控制模型中最为核心的计算模型,它的预测精度直接关系成品带钢厚度控制精度。而现有技术中为了提高模型的控制精度,每块钢轧制完成,精轧自学习模型(其中的自学习模型参考论文,题目为首钢京唐1580热连轧精轧模型自学习功能及应用;作者:何凌云,龚彩军;期刊:冶金自动化;第37卷,第6期。)就会采集现场的当前道次的实测值,如中间坯温度、轧制力、轧制力力矩、轧制速度、工艺水水量和温度、精轧出口温度和厚度等,通过模型自学习后计算来不断修正精轧模型的计算精度,目前实测值的采集一般是通过指定精轧出口一定范围(如5米至10米)。这种固定精轧出口长度采集实测值的方法,无法满足不同的厚度规格对不同采样段需求,且不利于精轧模型精度提升。且由于中间坯来料温度的均匀性较高,如果头部温度均匀性较差,不利于实测值的采集,导致模型控制精度下降。故而需要一种基于自学习模型的测量站分段采集实测值方法及系统。

技术实现思路

1、本申请实施例通过提供一种基于自学习模型的测量站分段采集实测值方法及系统,至少部分解决了现有技术中无法满足不同的厚度规格对不同采样段需求,均匀性较差,影响实测值的采集的技术问题,实现了提升精轧模型精度,避免中间坯温度不均匀性对采点温度的影响的技术效果。

2、第一方面,为解决上述技术问题,本发明的实施例提供了如下技术方案:

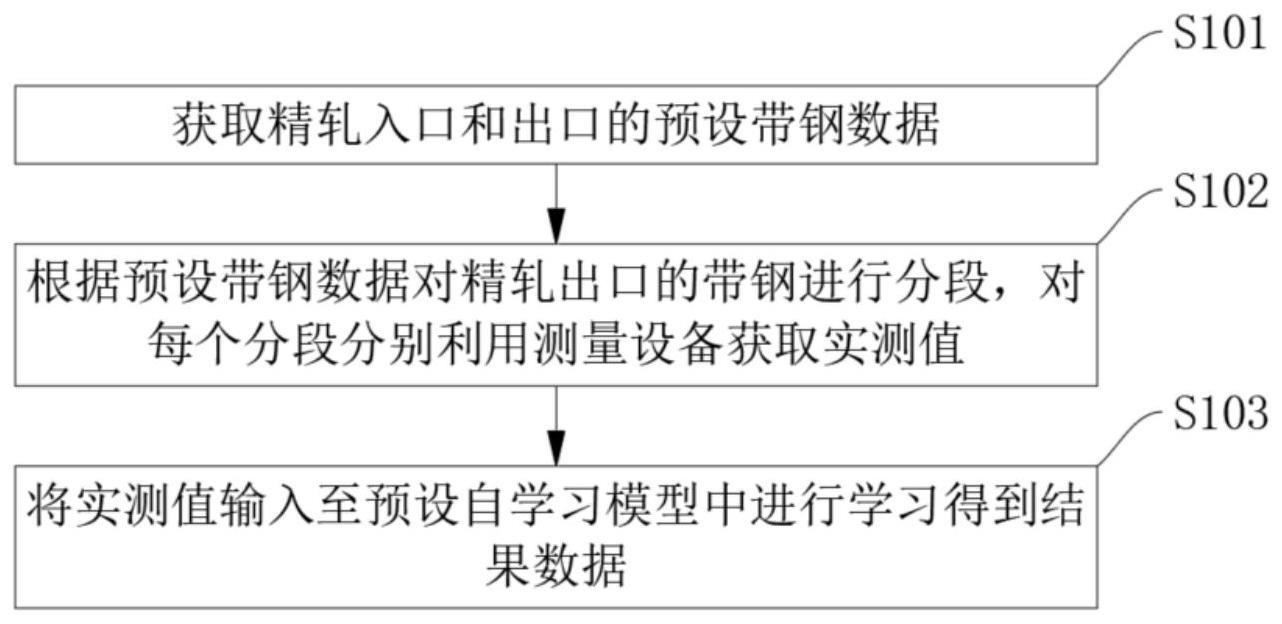

3、一种基于自学习模型的测量站分段采集实测值方法,上述方法包括:

4、获取精轧入口和出口的预设带钢数据;

5、根据上述预设带钢数据对精轧出口的带钢进行分段,对每个上述分段分别利用测量设备获取实测值;

6、将上述实测值输入至预设自学习模型中进行学习得到结果数据。

7、可选的,上述根据上述预设带钢数据对精轧出口的带钢进行分段的步骤,还包括:

8、根据上述预设带钢数据中的精轧出口速度和预设有效采集时间,计算每段的采集长度。

9、可选的,上述对每个上述分段分别利用测量设备获取实测值的步骤,还包括:

10、根据精轧入口厚度、出口厚度和上述采集长度,基于预设代数关系计算带钢通过测量设备的实测长度,并获取上述实测长度对应测量设备中的实测数据。

11、可选的,在上述将上述实测值输入至预设自学习模型中进行学习得到结果数据的步骤中,还包括:

12、将含有测量设备的多个机架所获取的数据,输入至上述自学习模型中进行学习得到结果数据。

13、可选的,在上述将上述实测值输入至预设自学习模型中进行学习得到结果数据之后,还包括:

14、根据每个分段采集的数据,设置第一需求阈值,将符合第一阈值的分段作为用于保存温度自学习系数参照进行保存。

15、可选的,在上述将上述实测值输入至预设自学习模型中进行学习得到结果数据之后,还包括:

16、根据每个分段采集的数据,设置第二需求阈值,将符合第二阈值的分段作为用于保存机架轧制力自学习系数参照进行保存。

17、可选的,上述根据上述预设带钢数据对精轧出口的带钢进行分段的步骤,还包括:

18、将第一个检测的上述分段所获得的数据进行剔除。

19、第二方面,提供一种基于自学习模型的测量站分段采集实测值系统,上述系统包括:

20、数据获取模块,用于获取精轧入口和出口的预设带钢数据;

21、分段计算模块,用于根据上述预设带钢数据对精轧出口的带钢进行分段,对每个上述分段分别利用测量设备获取实测值;

22、自学习模块,用于将上述实测值输入至预设自学习模型中进行学习得到结果数据。

23、第三方面,提供一种电子设备,上述电子设备包括:存储器、处理器及存储在上述存储器上并可在上述处理器上运行的计算机程序,上述处理器执行上述计算机程序时实现如第一方面上述方法对应的步骤。

24、第四方面,提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如第一方面上述方法对应的步骤。

25、本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

26、本发明通过分段采集实测数据的方式,可以直接对带钢某一段进行数据获取,由此对于不同的厚度规格的不同采样段需求,可以根据需要,自行设置阈值进行数据获取。同时,触发自学习模型,将这些数据输入至自学习模型中,提高自学习模型的精度。另外采用分段检测的方式还可以根据需要选择符合要求的一个分段作为参考数据,从而保证厚度的控制精度。

技术特征:

1.一种基于自学习模型的测量站分段采集实测值方法,其特征在于,所述方法包括:

2.如权利要求1所述的方法,其特征在于,所述根据所述预设带钢数据对精轧出口的带钢进行分段的步骤,还包括:

3.如权利要求2所述的方法,其特征在于,所述对每个所述分段分别利用测量设备获取实测值的步骤,还包括:

4.如权利要求1所述的方法,其特征在于,在所述将所述实测值输入至预设自学习模型中进行学习得到结果数据的步骤中,还包括:

5.如权利要求1所述的方法,其特征在于,在所述将所述实测值输入至预设自学习模型中进行学习得到结果数据之后,还包括:

6.如权利要求1所述的方法,其特征在于,在所述将所述实测值输入至预设自学习模型中进行学习得到结果数据之后,还包括:

7.如权利要求1所述的方法,其特征在于,所述根据所述预设带钢数据对精轧出口的带钢进行分段的步骤,还包括:

8.一种基于自学习模型的测量站分段采集实测值系统,其特征在于,所述系统包括:

9.一种电子设备,其特征在于,所述电子设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现权利要求1~7中任一所述的方法步骤。

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现如权利要求1~7任一项所述方法对应的步骤。

技术总结

本发明公开了一种基于自学习模型的测量站分段采集实测值方法及系统,其包括获取精轧入口和出口的预设带钢数据;根据预设带钢数据对精轧出口的带钢进行分段,对每个分段分别利用测量设备获取实测值;将实测值输入至预设自学习模型中进行学习得到结果数据。解决了现有技术中无法满足不同的厚度规格对不同采样段需求,且均匀性较差影响实测值的采集的问题;达到提升精轧模型精度,避免中间坯温度不均匀性对采点温度的影响。

技术研发人员:黄小兵,王伦,罗旭烨,武巧玲,董立杰,王秋娜,张转转,王淑志,王蕾,孙力娟,李旭东,王海玉,吕玉兰,唐婧,刘冬

受保护的技术使用者:北京首钢股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!