一种基于径向套装组坯的超大规格金属环件制备方法与流程

1.本发明涉及金属加工技术领域,特别是涉及一种基于径向套装组坯的超大规格金属环件制备方法。

背景技术:

2.海洋装备、核电等领域对钛合金、镍合金、合金钢等超大规格金属环件和筒体的要求越来越迫切。但受限于熔炼设备和铸锭冶金质量等因素,高质量合金铸锭的锭型有限,单支铸锭无法满足超大规格环件或筒体的制备需求。例如,目前国内用于熔炼钛合金的真空自耗电弧炉通常为5~10t级,最大的17t真空自耗电弧炉只有唯一的1台。熔炼含有易偏析元素的钛合金时,铸锭单重更小,只有3~8t。传统制备大规格筒体的方法是用板材进行卷焊,需要多块板材拼焊,存在大量的纵焊缝、环焊缝及交叉焊缝,大大降低了承载筒形构件的可靠性,同时增加了焊接的工作量。

3.专利cn107626880a《一种大型环形锻件的制造工艺》通过预制坯料多层叠层构筑,电子束封焊,最后进行镦粗、冲孔、扩孔和环轧。虽然此方法突破了单支铸锭单重的限制,但是存在以下不足:1)锻焊复合时施压时间短,界面变形量较小,很难确保多个模块界面之间有效地焊合,界面结合质量不高;2)坯料面积大,电子束封焊深度只有20~50mm,锻压过程中坯料无法全部被压力机上砧覆盖,锻压过程中由于局部变形,焊缝很容易被撕裂;3)锻焊复合后的热扩散过程未施压,锻焊时未紧密结合的区域仍然无法很好地得到冶金结合;4)通过多层叠层构筑的坯料达到几十吨至上百吨,整体锻造对设备要求高,超大规格坯料整体锻造、冲孔制环坯难度大,材料利用率低。

4.专利cn109439936b《一种中强高韧钛合金超大规格环件的制备方法》采用真空自耗电弧炉熔炼得到的8~10t钛合金铸锭,通过锻造、冲孔、扩孔环轧制备外径大于3000mm,高度1500~2000mm的环件。该方法存在的问题是环件的单重受到真空自耗熔炼炉所能制备的铸锭单重的限制,环件的高度矮。经计算,如果用8~10t钛合金铸锭制备直径10m,壁厚100mm的超大环件,在成材率80%的情况下,其高度为450~570mm;当成材率为65%时,其高度只有370~460mm。对于大型海洋装备来说,由此带来的焊接工作量急剧增大及安全性下降是不可接受的。

5.专利cn113953429a《一种超大规格钛合金环件的制备方法》通过轴向叠层、真空封焊、热等静压得到超大规格坯料,然后进行镦粗、冲孔获得所需规格的环坯,最后进行热轧成形,获得目标尺寸与性能的超大规格钛合金环件。该方法通过热等静压解决了20t级大规格钛合金坯料的制备。但是该技术存在的问题是:1)受到热等静压机规格的限制,更大规格的金属环件所需坯料及环件无法获得;2)该技术通过整块实心坯料经过镦粗、冲孔获得所需规格的环坯,坯料单重大,锻造过程需要大型锻造设备,而且坯料单重大锻造难度大,很难实现坯料组织的均匀化;3)实心坯料在冲孔过程中冲孔困难,冲孔过程坯料内壁会撕裂严重,材料损失大。

技术实现要素:

6.本发明的目的是提供一种基于径向套装组坯的超大规格金属环件制备方法,以解决上述现有技术存在的问题,能够获得超大规格的金属环件,金属环件内部结合界面质量优异,材料利用率高,对设备要求低。

7.为实现上述目的,本发明提供了如下方案:本发明提供了一种基于径向套装组坯的超大规格金属环件制备方法,包括以下步骤:步骤一,环件单元制备:准备多组经过塑性加工和机加制备的环件单元,不同组间的环件单元具有不同的内径和外径,各组环件单元的厚度≤200mm,各组环件单元的高度相等,各组环件单元按照外径从小到大的顺序依次记为1,2,3,

…

,m;步骤二,将各组环件单元按直径由小到大加热后进行过盈套装,然后将相邻的所述环件单元的上端和下端进行电子束封焊,得到环件预制坯;步骤三,将所述环件预制坯进行环轧,得到金属环件。

8.优选地,所述步骤一中,各组所述环件单元包括一个经过塑性加工并机加的环件构件;或者,各组所述环件单元包括至少两个内径和外径均相同的环件构件,同一组所述环件单元的各所述环件构件经过表面除污处理后沿轴向叠层进行内外双面电子束封焊,保证结合界面焊透,最后对叠层、焊接后的同组环件单元进行机加和表面除污处理。

9.优选地,所述电子束焊接的焊接束流为160~300ma,焊接电压为60~90kv。

10.优选地,当各组所述环件单元包括至少两个内径和外径均相同的环件构件时,一个所述环件单元中的所述环件构件之间的焊缝与相邻的所述环件单元中的所述环件构件之间的焊缝不能处于同一高度,且高度差不小于100mm。

11.优选地,所述步骤一中,同一组所述环件单元中的各所述环件构件的材质相同或不同。

12.优选地,所述步骤一中,相邻的所述环件单元的材质相同或不同。

13.优选地,所述步骤一中,各组所述环件单元的内径和外径满足以下关系:第2组所述环件单元的内径d2需等于第1组所述环件单元的外径d

1-1~d

1-3,单位mm,第3组所述环件单元的内径d3需等于第2组所述环件单元的外径d

2-1~d

2-3,单位mm,依次类推,第m组所述环件单元的内径dm需等于第m-1组所述环件单元的外径d

m-1-1~d

m-1-3,单位mm。

14.优选地,所述步骤二中,对第2组所述环件单元加热至150℃~250℃,然后通过导向装置套装于第1组所述环件单元外,待第1组所述环件单元和第2组所述环件单元冷却至室温后,再将加热后的第3组所述环件单元套装于第2组所述环件单元外,以此类推,完成所有所述环件单元的套装;所述步骤三中,所述环件预制坯环轧前需进行加热,加热前,所述环件预制坯的内表面和外表面涂防氧化涂层。

15.优选地,所述环件预制坯为钛合金时,第一火次加热温度为t

β

+50~1150,单位℃,其余火次的加热温度为t

β-70~t

β

+30,单位℃,保温时间t=1.2t~2.0t,单位min,其中t为所述环件预制坯的厚度,单位mm;所述环件预制坯为碳钢或合金钢时,轧制加热温度为1000℃~1200℃,保温时间t=0.8t~1.5t,单位min,其中t为所述环件预制坯的厚度,单位mm;

所述环件预制坯为镍或镍合金时,轧制加热温度为1050℃~1250℃,保温时间t=0.8t~1.5t,单位min,其中t为所述环件预制坯的厚度,单位mm。

16.优选地,所述步骤三中,所述环件预制坯还能够进行变温轧制。

17.优选地,所述步骤三中,所述环件预制坯进行1~3火次轧制,在每火次所述环件预制坯的壁厚减薄率为30%~75%,所述环件预制坯的总的壁厚减薄率为60%~86%。

18.本发明相对于现有技术取得了以下技术效果:本发明的环件单元通过过盈配合实现紧密贴合,在加热过程中实现层与层之间初步冶金结合,环轧过程中不会发生焊缝撕裂,即环件预制坯在加热、大变形环轧(温度和压力)共同作用下实现高质量冶金结合;本发明中环件单元结合面在服役过程中安全性非常高,避免了锻焊构筑成型存在的结合面开裂风险;本发明的方法不受单支铸锭重量和热等静压炉规格的限制,可实现超大规格环件的制备,特别适合受限于易偏析和难熔金属元素导致单支铸锭质量小、无法制备超大金属环件的情况;本发明根据钛合金、钢的熔炼设备、合金特点(是否含有易偏析元素)生产最大规格的铸锭制备环件单元,减少预制坯个数,减少焊缝,提高预制坯的可靠性;本发明制备的超大规格金属环件,相对于整体坯料冲孔而言,具有材料利用率高,对设备加工能力要求低的优点。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

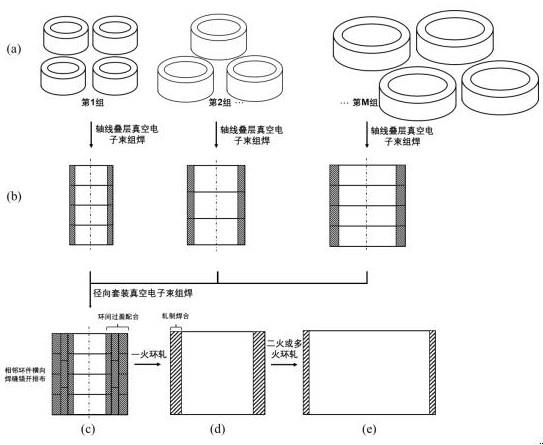

20.图1本发明的各环件单元只包括一个环件结构时的金属环件制备方法示意图;其中,(a)图为各环件单元的制备示意图,(b)图为各环件单元依次沿径向叠层套装示意图,(c)图为1火环轧示意图,(d)图为2火或多火环轧示意图;图2本发明的各环件单元包括多个环件结构时的金属环件制备方法示意图;其中,(a)图为各环件单元的各环件构件的制备示意图,(b)图为各环件单元中各环件构件依次沿轴叠层示意图,(c)图为各环件单元依次沿径向叠层套装示意图,(d)图为1火环轧示意图,(e)图为2火或多火环轧示意图;图3为相邻的环件单元层间轧制结合界面图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明的目的是提供一种基于径向套装组坯的超大规格金属环件制备方法,以解

决上述现有技术存在的问题,能够获得超大规格的金属环件,金属环件内部结合界面质量优异,材料利用率高,对设备要求低。

23.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

24.如图1-图3所示:本实施例提供了一种基于径向套装组坯的超大规格金属环件制备方法,制备的金属环件的外径最大为16000mm,包括以下步骤:步骤一,等径的环件单元准备:制备环件单元,各组环件单元的高度相同,各组环件单元按照外径从小到大的顺序依次记为1,2,3,

…

,m;具体地,本实施例中,步骤一中,各组环件单元包括一个环件构件;或者,各组环件单元包括至少两个内径和外径均相同的环件构件,各环件构件经过塑性加工和机加制备得到,可以经铸造、锻造或环轧得到;同一组环件单元中的各环件构件的材质相同或不同,并且,各组环件单元包括一个环件构件时,相邻的环件单元的材质相同或不同;本实施例中,环件构件的材质可以为钛及钛合金、镍合金、碳钢及合金钢等,或者其它金属材料,即最终得到同种材质或异种材质的超大规格金属环件;不同的环件单元的环件构件的内径和外径均不相同,每个环件构件的厚度≤200mm,各组环件单元中的各环件构件的高度之和相等,同一组环件单元的各环件构件的内外表面及上下端面进行机加工,去除氧化皮和缺陷,保证加工精度为it7~it9,粗糙度ra≤3.2μm,然后沿轴向叠层,然后进行真空电子束焊接,双面焊接,保证结合界面焊透,最后对叠层、焊接后的同组环件单元进行机加和表面除污处理,得到等径的环件单元;本实施例中,步骤一中,对各组环件单元制备时,车削后的各组环件单元的内径和外径满足以下关系:第2组环件单元的内径d2需等于第1组环件单元的外径d

1-1~d

1-3,单位mm,第3组环件单元的内径d3需等于第2组环件单元的外径d

2-1~d

2-3,单位mm,依次类推,第m组环件单元的内径dm需等于第m-1组环件单元的外径d

m-1-1~d

m-1-3,单位mm;每组环件单元的高度相等,加工完成后,对各环件构件的表面进行油污清洗;本实施例中,当各组环件单元包括至少两个内径和外径均相同的环件构件时,一个环件单元中的环件构件之间的焊缝与相邻的环件单元中的环件构件之间的焊缝不处于同一高度,且高度差不小于100mm,从而避免焊缝薄弱区多层叠加;步骤二,环件预制坯制备:将各环件单元按直径由小到大加热后,并沿径向由小到大依次进行过盈套装,将套装在一起的各环件单元放入电子束焊机中,抽真空,对相邻的环件单元上下两端层与层间一周进行电子束封焊,得到环件预制坯;具体地,本实施例中,步骤二中,对第2件环件单元加热至150℃~250℃,然后通过导向装置套装于第1件环件单元外,待第1件环件单元和第2件环件单元冷却至室温后,再将加热后的第3件环件单元套装于第2件环件单元外,以此类推,完成所有环件单元的套装;在步骤二中,抽真空后,焊机内真空度应达到10-1

~10-2

pa,焊接深度为60mm~120mm;步骤三,超大规格金属环件制备:将环件预制坯在大型环轧机上进行环轧,得到超大规格金属环件;具体地,本实施例中,步骤三中,环件预制坯进行1~3火次轧制,在每火次环件预制坯的壁厚减薄率为30%~75%,环件预制坯的总的壁厚减薄率为60%~86%。

25.步骤三中,环件预制坯环轧前需进行加热,加热前,环件预制坯的内表面和外表面涂防氧化涂层;环件预制坯采用钛及钛合金时,第一火次加热温度为(t

β

+50)~1150,单位℃,其余火次的加热温度为(t

β-70)~(t

β

+30),单位℃,其中t

β

代表钛合金的β转变温度;保温时间t=1.2t~2.0t,单位min,其中t为环件预制坯的厚度,单位mm;环件预制坯采用碳钢或合金钢时,轧制加热温度为1000℃~1200℃,保温时间t=0.8t~1.5t,单位min,其中t为环件预制坯的厚度,单位mm;环件预制坯采用镍或镍合金时,轧制加热温度为1050℃~1250℃,保温时间t=0.8t~1.5t,单位min,其中t为环件预制坯的厚度,单位mm;本实施例中,步骤三中,环件预制坯还可以进行变温轧制,即在一火环轧后环件在线停滞一段时间,待温度降至二火加热温度时继续进行环轧。

26.应用例一:制备φ13000mm

×

φ12800mm

×

3830mm(外径

×

内径

×

高度)的ta31钛合金环材,重量达69.8吨。

27.准备6件ta31钛合金环件单元,并将6件环件单元的内外表面及上下端面车光。第1件规格为φ3000mm

×

φ2800mm

×

3000mm(外径

×

内径

×

高度),第2件规格为φ3180mm

×

φ2998mm

×

3000mm(外径

×

内径

×

高度),第3件规格为φ3340mm

×

φ3178mm

×

3000mm(外径

×

内径

×

高度),第4件规格为φ3500mm

×

φ3338mm

×

3000mm(外径

×

内径

×

高度),第5件规格为φ3660mm

×

φ3498mm

×

3000mm(外径

×

内径

×

高度),第6件规格为φ3800mm

×

φ3658mm

×

3000mm(外径

×

内径

×

高度)。加工完成后用丙酮和酒精对待贴合的面进行清洗。将第1件环件单元放置于电子束焊机小车钢制托盘上;对第2件环件单元加热至200℃,然后通过导向装置套装于第1件环件单元外,待第1件和第2件环件单元冷却至室温后,再将加热后的第3件环件单元套装于第2件环件单元外,以此类推,完成所有环件单元的套装。之后将套装在一起的各环件单元放入电子束焊机中,抽真空,当真空度达到10-2

pa时,对相邻环件单元的上端和下端接触面一周分别进行电子束封焊,焊接束流为280ma,焊接电压为80kv,焊接深度为110mm,得到φ3800mm

×

φ2800mm

×

3000mm(外径

×

内径

×

高度)环件预制坯。对环件预制坯分两火轧制,第一火加热温度为1150℃,保温1000min,出炉后轧至φ6500mm

×

φ6000mm

×

3150mm(外径

×

内径

×

高度);第二火加热温度为t

β

+30℃,保温300min,轧至φ13000mm

×

φ12800mm

×

3830mm(外径

×

内径

×

高度)。具体原理示意图见图1。

28.应用例二:制备φ15000mm

×

φ14800mm

×

4100mm(外径

×

内径

×

高度)的tc4eli钛合金环材,重量达86.4吨。

29.准备7件tc4eli钛合金环件单元,并将7件环件单元的内外表面及上下端面车光。第1件规格为φ3000mm

×

φ2800mm

×

2000mm(外径

×

内径

×

高度),第2件规格为φ3190mm

×

φ2997mm

×

3000mm(外径

×

内径

×

高度),第3件规格为φ3370mm

×

φ3187mm

×

3000mm(外径

×

内径

×

高度),第4件规格为φ3540mm

×

φ3367mm

×

3000mm(外径

×

内径

×

高度),第5件规格为φ3700mm

×

φ3537mm

×

3000mm(外径

×

内径

×

高度),第6件规格为φ3860mm

×

φ3697mm

×

3000mm(外径

×

内径

×

高度),第7件规格为φ4000mm

×

φ3857mm

×

3000mm(外径

×

内径

×

高度)。加工完成后用丙酮和酒精对待贴合的面进行清洗。将第1件环件单元放置于电子束焊机小车钢制托盘上;对第2件环件单元加热至250℃,然后通过导向装置套装于第1件环件单元外,待第1件和第2件环件单元冷却至室温后,再将加热后的第3件环件单元套装于第2件环件单元外,以此类推,完成所有环件单元的套装。之后将套装在一起的各环件单

元放入电子束焊机中,抽真空,当真空度达到10-2

pa时,对相邻环件的上端和下端接触面一周分别进行电子束封焊,焊接束流为300ma,焊接电压为90kv,焊接深度为120mm,得到φ4000mm

×

φ2800mm

×

3000mm(外径

×

内径

×

高度)环件预制坯。对环件预制坯一火轧制,将预制坯到1050℃,保温1080min,出炉后轧至φ6200mm

×

φ5540mm

×

3160mm;在线停滞,待温度降为t

β-50℃时轧至φ15000mm

×

φ14800mm

×

4100mm(外径

×

内径

×

高度)。具体原理示意图见图1。

30.应用例三:制备φ8000mm

×

φ7840mm

×

2850mm(外径

×

内径

×

高度)的tc21钛合金环材,重量达25.5吨。

31.准备6件tc21钛合金环件单元,并将6件环件单元的内外表面及上下端面车光。第1件规格为φ2000mm

×

φ1800mm

×

1500mm(外径

×

内径

×

高度),第2件规格为φ2190mm

×

φ1999mm

×

1500mm(外径

×

内径

×

高度),第3件规格为φ2370mm

×

φ2189mm

×

1500mm(外径

×

内径

×

高度),第4件规格为φ2540mm

×

φ2369mm

×

1500mm(外径

×

内径

×

高度),第5件规格为φ2700mm

×

φ2539mm

×

1500mm(外径

×

内径

×

高度),第6件规格为φ2840mm

×

φ2699mm

×

1500mm(外径

×

内径

×

高度)。加工完成后用丙酮和酒精对待贴合的面进行清洗。将第1件环件单元放置于电子束焊机小车钢制托盘上;对第2件环件单元加热至150℃,然后通过导向装置套装于第1件环件单元外,待第1件和第2件环件单元冷却至室温后,再将加热后的第3件环件单元套装于第2件环件单元外,以此类推,完成所有环件单元的套装。之后将套装在一起的各环件单元放入电子束焊机中,抽真空,当真空度达到10-2

pa时,对相邻环件的上端和下端一周接触面分别进行电子束封焊,焊接束流为280ma,焊接电压为80kv,焊接深度为110mm,得到φ2840mm

×

φ1800mm

×

1500mm(外径

×

内径

×

高度)环件预制坯。对环件预制坯分三火轧制,第一火加热温度为t

β

+50℃,保温800min,出炉后轧至φ4000mm

×

φ3440mm

×

1730mm(外径

×

内径

×

高度);第二火加热温度为t

β-30℃,保温350min,轧至φ6000mm

×

φ5720mm

×

2200mm(外径

×

内径

×

高度);第三火加热温度为t

β-40℃,保温170min,轧至φ8000mm

×

φ7840mm

×

2850mm(外径

×

内径

×

高度)。具体原理示意图见图1。

32.应用例四:制备φ8000mm

×

φ7800mm

×

3740mm(外径

×

内径

×

高度)的ta15钛合金环材,重量达41.8吨。

33.准备5件ta15钛合金环件单元,并将第2件至第4件的内外表面及上下端面车光。第1件的外表面、上下端面及第5件的内表面、上下端面车光。第1件规格为φ2000mm

×

φ1800mm

×

3000mm(外径

×

内径

×

高度),第2件规格为φ2190mm

×

φ1998mm

×

3000mm(外径

×

内径

×

高度),第3件规格为φ2370mm

×

φ2188mm

×

3000mm(外径

×

内径

×

高度),第4件规格为φ2540mm

×

φ2368mm

×

3000mm(外径

×

内径

×

高度),第5件规格为φ2680mm

×

φ2538mm

×

3000mm(外径

×

内径

×

高度)。加工完成后用丙酮和酒精对待贴合的面进行清洗。将第1件环件单元放置于电子束焊机小车钢制托盘上;对第2件环件单元加热至200℃,然后通过导向装置套装于第1件环件单元外,待第1件和第2件环件单元冷却至室温后,再将加热后的第3件环件单元套装于第2件环件单元外,以此类推,完成所有环件单元的套装。之后将套装在一起的各环件单元放入电子束焊机中,抽真空,当真空度达到10-2

pa时,对相邻环件的上端和下端一周接触面分别进行电子束封焊,焊接束流为160ma,焊接电压为70kv,焊接深度为60mm,得到φ2680mm

×

φ1800mm

×

3000mm(外径

×

内径

×

高度)环件预制坯。对环件预制坯分两火轧制,第一火加热温度为t

β

+50℃,保温660min,出炉后轧至φ4000mm

×

φ3500mm

×

3150mm(外径

×

内径

×

高度);第二火加热温度为t

β-70℃,保温300min,轧至φ8000mm

×

φ7800mm

×

3740mm(外径

×

内径

×

高度)。具体原理示意图见图1。

34.应用例五:制备φ6000mm

×

φ5840mm

×

2720mm(外径

×

内径

×

高度)的ti62a钛合金环材,重量达22吨。

35.准备6件ti62a钛合金环件单元,并将6件环件单元的内外表面及上下端面车光。第1件规格为φ2000mm

×

φ1800mm

×

1000mm(外径

×

内径

×

高度),第2件规格为φ2200mm

×

φ1998mm

×

1000mm(外径

×

内径

×

高度),第3件规格为φ2400mm

×

φ2198mm

×

1000mm(外径

×

内径

×

高度),第4件规格为φ2580mm

×

φ2398mm

×

1000mm(外径

×

内径

×

高度),第5件规格为φ2740mm

×

φ2578mm

×

1000mm(外径

×

内径

×

高度),第6件规格为φ2900mm

×

φ2738mm

×

1000mm(外径

×

内径

×

高度)。加工完成后用丙酮和酒精对待贴合的面进行清洗。将第1件环件单元放置于电子束焊机小车钢制托盘上;对第2件环件单元加热至250℃,然后通过导向装置套装于第1件环件单元外,待第1件和第2件环件单元冷却至室温后,再将加热后的第3件环件单元套装于第2件环件单元外,以此类推,完成所有环件单元的套装。之后将套装在一起的各环件单元放入电子束焊机中,抽真空,当真空度达到10-1

pa时,对相邻环件的上端和下端一周接触面分别进行电子束封焊,焊接束流为200ma,焊接电压为60kv,焊接深度为80mm,得到φ2900mm

×

φ1800mm

×

1000mm(外径

×

内径

×

高度)环件预制坯。对环件预制坯分三火轧制,第一火加热温度为1100℃,保温880min,出炉后轧至φ4000mm

×

φ3460mm

×

1280mm(外径

×

内径

×

高度);第二火加热温度为t

β-30℃,保温350min,轧至φ5000mm

×

φ4730mm

×

1960mm(外径

×

内径

×

高度);第三火加热温度为t

β-70℃,保温170min,轧至φ6000mm

×

φ5840mm

×

2720mm(外径

×

内径

×

高度)。具体原理示意图见图1。

36.应用例六:制备φ12360mm

×

φ12160mm

×

4500mm(外径

×

内径

×

高度)的dh36高强韧钢环材,重量达156吨。

37.准备6件dh36高强韧钢环件单元,并将6件环件单元的内外表面及上下端面车光。第1件规格为φ3000mm

×

φ2800mm

×

3000mm(外径

×

内径

×

高度),第2件规格为φ3200mm

×

φ2998mm

×

3000mm(外径

×

内径

×

高度),第3件规格为φ3400mm

×

φ3198mm

×

3000mm(外径

×

内径

×

高度),第4件规格为φ3580mm

×

φ3398mm

×

3000mm(外径

×

内径

×

高度),第5件规格为φ3740mm

×

φ3578mm

×

3000mm(外径

×

内径

×

高度),第6件规格为φ3900mm

×

φ3738mm

×

3000mm(外径

×

内径

×

高度)。加工完成后用丙酮和酒精对待贴合的面进行清洗。将第1件环件单元放置于电子束焊机小车钢制托盘上;对第2件环件单元加热至250℃,然后通过导向装置套装于第1件环件单元外,待第1件和第2件环件单元冷却至室温后,再将加热后的第3件环件单元套装于第2件环件单元外,以此类推,完成所有环件单元的套装。之后将套装在一起的各环件单元放入电子束焊机中,抽真空,当真空度达到10-1

pa时,对相邻环件的上端和下端接触面一周分别进行电子束封焊,焊接束流为260ma,焊接电压为80kv,焊接深度为110mm,得到φ3900mm

×

φ2800mm

×

3000mm(外径

×

内径

×

高度)环件预制坯。对环件预制坯分两火轧制,第一火加热温度为1200℃,保温825min,出炉后轧至φ7500mm

×

φ7000mm

×

3050mm(外径

×

内径

×

高度);第二火加热温度为1000℃,保温300min,轧至φ12360mm

×

φ12160mm

×

4500mm(外径

×

内径

×

高度)。具体原理示意图见图1。

38.应用例七:制备φ3800mm

×

φ3720mm

×

4000mm(外径

×

内径

×

高度)的45钢-12cr2mo1r临氢钢复合环材。

39.准备1件45钢环件单元和1件12cr2mo1r临氢钢环件单元,并2件环件单元的内外表面及上下端面车光。45钢环件单元的规格为φ2000mm

×

φ1848mm

×

3160mm(外径

×

内径

×

高度),12cr2mo1r临氢钢环件单元规格为φ1850mm

×

φ1800mm

×

3160mm(外径

×

内径

×

高度)。加工完成后用丙酮和酒精对待贴合的面进行清洗。将12cr2mo1r临氢钢环件单元放置于电子束焊机小车钢制托盘上;对45钢环件单元加热至200℃,然后通过导向装置套装于12cr2mo1r临氢钢环件单元外。之后将套装在一起的各环件单元放入电子束焊机中,抽真空,当真空度达到10-1

pa时,对相邻环件的上端和下端接触面一周分别进行电子束封焊,焊接束流为280ma,焊接电压为80kv,焊接深度为110mm,得到φ2000mm

×

φ1800mm

×

3160mm(外径

×

内径

×

高度)环件预制坯。对环件预制坯一火轧制,加热温度为1200℃,保温150min,出炉后轧至φ3800mm

×

φ3720mm

×

4000mm(外径

×

内径

×

高度)的复合环材。具体原理示意图见图1。

40.应用例八:制备φ4000mm

×

φ3940mm

×

3000mm(外径

×

内径

×

高度)的不锈钢-9ni钢复合环材。

41.准备1件不锈钢环件单元和1件9ni钢环件单元,并将2件环件单元的内外表面及上下端面车光。不锈钢环件单元的规格为φ2000mm

×

φ1838mm

×

1880mm(外径

×

内径

×

高度),9ni钢环件单元规格为φ1840mm

×

φ1800mm

×

1880mm(外径

×

内径

×

高度)。加工完成后用丙酮和酒精对待贴合的面进行清洗。将9ni钢环件单元放置于电子束焊机小车钢制托盘上;对不锈钢环件单元加热至200℃,然后通过导向装置套装于9ni钢环件单元外。之后将套装在一起的各环件单元放入电子束焊机中,抽真空,当真空度达到10-1

pa时,对相邻环件的上端和下端接触面一周分别进行电子束封焊,焊接束流为260ma,焊接电压为70kv,焊接深度为90mm,得到φ2000mm

×

φ1800mm

×

1880mm(外径

×

内径

×

高度)环件预制坯。对环件预制坯一火轧制,加热温度为1100℃,保温150min,出炉后轧至φ4000mm

×

φ3940mm

×

3000mm(外径

×

内径

×

高度)。具体原理示意图见图1。

42.应用例九:制备φ13000mm

×

φ12800mm

×

4500mm(外径

×

内径

×

高度)的ti80钛合金环材,重量达82吨。

43.准备3组ti80钛合金环件单元,第1组包含5个φ2800mm

×

φ2500mm

×

900mm的环件构件,单个重量为5.06吨;第2组包含1个φ3068mm

×

φ2798mm

×

500mm(外径

×

内径

×

高度)的环件构件和4个φ3068mm

×

φ2798mm

×

1000mm(外径

×

内径

×

高度)的环件构件,单个重量分别为2.8吨和5.6吨;第3组包含1个φ3376mm

×

φ3066mm

×

500mm(外径

×

内径

×

高度)的环件构件和5个φ3376mm

×

φ3066mm

×

800mm(外径

×

内径

×

高度)的环件构件,单个重量分别为3.53吨和5.6吨,如图2(a)所示。对各环件构件进行机械加工和清洗,保证的环件构件外表面光洁平整。将同组的环件构件进行轴向叠层,注意第2组层叠时将φ3068mm

×

φ2798mm

×

500mm(外径

×

内径

×

高度)的环件构件置于底部,而第3组层叠时将φ3376mm

×

φ3066mm

×

500mm(外径

×

内径

×

高度)的环件构件置于顶部。将每两个的环件构件外侧一周进行点焊,得到叠层并点焊后的环件单元,环件单元规格为:φ2800mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)、φ3068mm

×

φ2798mm

×

4500mm(外径

×

内径

×

高度),φ3376mm

×

φ3066mm

×

4500mm(外径

×

内径

×

高度)。将叠层并点焊后的环件单元放在真空电子束焊机中,对每组环件单元叠缝内外侧分别进行焊接,焊接深度保证内外侧焊缝熔合,保证焊透,得到焊接为一体的环件单元,如图2(b)所示。对上述焊接好的环件单元进行焊缝处的表面

加工,去除焊接残留物,然后采用丙酮和酒精进行表面油污的清洗。将清洗后的三个4500mm高的环件单元进行径向套装,套装时先把φ3068mm

×

φ2798mm

×

4500mm(外径

×

内径

×

高度)的环件单元加热到200℃,利用金属材料的热胀冷缩现象与室温状态的φ2800mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)的环件单元进行装配,冷却之后它们之间产生过盈配合,保证界面的紧密结合和吊装的安全性,得到规格为φ3068mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)的复合单元;然后再将φ3376mm

×

φ3066mm

×

4500mm(外径

×

内径

×

高度)的环件单元加热到200℃~250℃,与室温状态的φ3068mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)的复合单元进行装配,冷却之后它们之间产生过盈配合,得到规格为φ3376mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)的复合单元。将径向套装后的复合单元放入真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将对相邻环件复合单元的上端和下端接触面一周分别进行电子束封焊,焊接束流为160ma,焊接电压为60kv,焊接深度最深为60mm。得到如图2(c)所示的预制坯。之后对预制坯在1150℃进行加热,保温时间为660min,第一火环轧至φ6700mm

×

φ6300mm

×

4500mm(外径

×

内径

×

高度),得到如图2(d)所示焊合的预制坯;第二火加热温度为t

β

+30℃,保温240min,轧制至φ13000mm

×

φ12800mm

×

4500mm(外径

×

内径

×

高度),得到如图2(e)所示的成品环件。

44.应用例十:制备φ10000mm

×

φ9800mm

×

4000mm(外径

×

内径

×

高度)的tc4eli钛合金环材,重量达56吨。

45.准备3组tc4eli环件单元,第1组包含4个φ2750mm

×

φ2500mm

×

1000mm(外径

×

内径

×

高度)环件构件,单个重量为4.64吨;第2组包含5个φ2998mm

×

φ2748mm

×

800mm(外径

×

内径

×

高度)环件构件,单个重量为4.06吨;第3组包含4个φ3196mm

×

φ2996mm

×

1000mm(外径

×

内径

×

高度)环件构件,单个重量为4.4吨;如图2(a)所示。对各环件构件进行机械加工和清洗,保证环件构件外表面光洁平整。将每组相同直径的环件构件进行轴向叠层,并将每两个环件构件外侧一周进行点焊,得到叠层并点焊后的环件单元,规格分别为:φ2750mm

×

φ2500mm

×

4000mm(外径

×

内径

×

高度),φ2998mm

×

φ2748mm

×

4000mm(外径

×

内径

×

高度),φ3196mm

×

φ2996mm

×

4000mm(外径

×

内径

×

高度)。将叠层并点焊后的环件单元放在真空电子束焊机中,对每组环件单元叠缝内外侧分别进行焊接,焊接深度保证内外侧焊缝熔合,保证焊透,得到焊接为一体的环件单元,如图2(b)所示。对上述焊接好的环件单元进行焊缝处的表面加工,去除焊接残留物,然后采用丙酮和酒精进行表面油污的清洗。将清洗后的三个4000mm高的环件单元进行径向套装,套装时先把规格为φ2998mm

×

φ2748mm

×

4000mm(外径

×

内径

×

高度)中间环件单元加热到200℃~250℃,利用金属材料的热胀冷缩现象与室温状态的φ2750mm

×

φ2500mm

×

4000mm(外径

×

内径

×

高度)环件单元进行装配,冷却之后它们之间产生过盈配合,保证界面的紧密结合和吊装的安全性,得到规格为φ2998mm

×

φ2500mm

×

4000mm(外径

×

内径

×

高度)复合单元;然后再将尺寸为φ3196mm

×

φ2996mm

×

4000mm(外径

×

内径

×

高度)最外层环件单元加热到250℃,与室温状态的φ2998mm

×

φ2500mm

×

4000mm(外径

×

内径

×

高度)复合单元进行装配,冷却之后它们之间产生过盈配合,得到规格为φ3196mm

×

φ2500mm

×

4000mm(外径

×

内径

×

高度)的复合单元。将径向套装后的复合单元放入真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将相邻环件单元的上端和下端接触面一周分别进行电子束封焊,焊接束流为280ma,焊接电压为80kv,焊接深度最深为90mm,得到如图2(c)所示的预制坯。将预制坯在1050℃进行加热,

保温时间为500min,第一火环轧至φ6700mm

×

φ6400mm

×

4000mm(外径

×

内径

×

高度),得到如图2(d)所示焊合的预制坯;在线停滞,待温度降为t

β-50℃时轧制至 φ10000mm

×

φ9800mm

×

4000mm(外径

×

内径

×

高度),得到如图2(e)所示的成品环件。

46.应用例十一:制备φ14200mm

×

φ14060mm

×

4500mm(外径

×

内径

×

高度)的ti62222钛合金环材,重量达67.8吨。

47.准备2组ti62222钛合金环件单元,第1组包含6个φ2900mm

×

φ2500mm

×

750mm(外径

×

内径

×

高度)的环件构件,单个重5.9吨;第2组包含2个φ3228mm

×

φ2898mm

×

500mm(外径

×

内径

×

高度)和5个φ3228mm

×

φ2898mm

×

700mm(外径

×

内径

×

高度)的环件构件,单个重量分别为3.6和5.0吨;如图2(a)所示。对各环件构件进行机械加工和清洗,保证环件构件外表面光洁平整。将同组环件构件进行轴向叠层,并将每两个环件构件外侧一周进行点焊,得到叠层并点焊后的环件单元,其中第二组环件构件叠层时最下面和最上面一层分别为φ3228mm

×

φ2898mm

×

500mm(外径

×

内径

×

高度),中间5层为φ3228mm

×

φ2898mm

×

700mm(外径

×

内径

×

高度)的环件构件,规格为:φ2900mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)、35.4吨;φ3228mm

×

φ2898mm

×

4500mm(外径

×

内径

×

高度)、32.4吨。将叠层并点焊后的环件单元放在真空电子束焊机中,对每组环件单元叠缝内外侧分别进行焊接,焊接深度保证内外侧焊缝熔合,保证焊透,得到焊接为一体的环件单元,如图2(b)所示。对上述焊接好的环件单元进行焊缝处的表面加工,去除焊接残留物,然后采用丙酮和酒精进行表面油污的清洗。将清洗后的两个4500mm高的环件单元进行径向套装,套装时先把规格为φ3228mm

×

φ2898mm

×

4500mm(外径

×

内径

×

高度)环件单元加热到200℃,利用金属材料的热胀冷缩现象与室温状态的φ2900mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)的环件单元进行装配,冷却之后它们之间产生过盈配合,保证界面的紧密结合和吊装的安全性,得到规格为φ3228mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)复合单元。将径向套装后的复合单元放入真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将相邻环件单元的上端和下端接触面一周分别进行电子束封焊,焊接束流为280ma,焊接电压为70kv,焊接深度最深为90mm,得到如图2(c)所示的预制坯。将复合环件在t

β

+100℃进行加热(约1100℃),保温时间为450min,第一火环轧至φ6600mm

×

φ6300mm

×

4500mm(外径

×

内径

×

高度),得到如图2(d)所示焊合的预制坯;第二火在α+β两相区(约950℃)进行轧制,轧制前加热保温时间为180min,轧制至φ14200mm

×

φ14060mm

×

4500mm(外径

×

内径

×

高度),得到如图2(e)所示的成品环件。结合界面如图3所示。

48.应用例十二:制备φ6500mm

×

φ6360mm

×

4000mm(外径

×

内径

×

高度)的inconel718镍基高温合金环材,重量达49吨。

49.准备3组inconel718镍基高温合金环件单元,第1组包含5个φ1700mm

×

φ1500mm

×

800mm(外径

×

内径

×

高度)的环件构件,单块重3.3吨;第2组包含8个φ1900mm

×

φ1698mm

×

500mm(外径

×

内径

×

高度)的inconel718镍基高温合金环件构件,单块重2.3吨;第3组包含5个φ2040mm

×

φ1898mm

×

800mm(外径

×

内径

×

高度)的inconel718镍基高温合金环件构件,单块重2.89吨,如图2(a)所示。将各环件构件在后续叠层步骤中的接触面铣光,采用丙酮对单元表面进行清洗,然后再采用酒精进行清洗。将同组环件构件进行轴向叠层,并将每两个环件构件外侧一周进行点焊,得到叠层并点焊后的inconel718环件单元,规格为:φ1700mm

×

φ1500mm

×

4000mm(外径

×

内径

×

高度)、φ1900mm

×

φ1698mm

×

4000mm

(外径

×

内径

×

高度)、φ2040mm

×

φ1898mm

×

4000mm(外径

×

内径

×

高度)。将叠层并点焊后的inconel718环件单元放在真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将每个叠层外侧一周进行真空电子束焊接,焊接束流为300ma,焊接电压为80kv,焊接深度最深为管壁厚度的一半,然后再对内侧进行焊接,焊接深度为与外侧焊缝熔合,保证焊透,得到焊接为一体的环件单元,如图2(b)所示。对上述焊接好的环件单元进行焊缝处的表面加工,去除焊接残留物,然后采用丙酮和酒精进行表面油污的清洗。将清洗后的三个4000mm高的环件单元进行径向套装,套装时先把规格为φ1900mm

×

φ1698mm

×

4000mm(外径

×

内径

×

高度)中间环件单元加热到200℃,利用金属材料的热胀冷缩现象与室温状态的φ1700mm

×

φ1500mm

×

4000mm(外径

×

内径

×

高度)环件单元进行装配,冷却之后它们之间产生过盈配合,保证界面的精密结合和吊装的安全性,得到规格为φ1900mm

×

φ1500mm

×

4000mm(外径

×

内径

×

高度)的复合单元;然后再将尺寸为φ2040mm

×

φ1898mm

×

4000mm(外径

×

内径

×

高度)的最外层环件单元加热到200℃~250℃,与室温状态的φ1900mm

×

φ1500mm

×

4000mm(外径

×

内径

×

高度)复合单元进行装配,冷却之后它们之间产生过盈配合,得到规格为φ2040mm

×

φ1500mm

×

4000mm(外径

×

内径

×

高度)复合单元。将径向套装后的复合单元放入真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将相邻环件单元的上端和下端接触面一周分别进行电子束封焊,焊接束流为300ma,焊接电压为80kv,焊接深度最深为90mm,得到如图2(c)所示的预制坯。将预制坯在1200℃进行加热,保温时间为400min,第一火环轧至φ3000mm

×

φ2700mm

×

4000mm(外径

×

内径

×

高度),厚度方向的变形量为44.4%,终轧温度不低于1050℃,得到如图2(d)所示焊合的环件预制坯;第二火在1200℃下进行轧制,加热保温时间为120min,轧制至φ4500mm

×

φ4300mm

×

4000mm(外径

×

内径

×

高度),终轧温度不低于1050℃;第三火在1050℃下进行轧制,加热保温时间为120min,轧制至φ6500mm

×

φ6360mm

×

4000mm(外径

×

内径

×

高度),终轧温度不低于1050℃,最终得到如图2(e)所示的成品环件。

50.应用例十三:制备φ12300mm

×

φ12100mm

×

4500mm(外径

×

内径

×

高度)的ta15钛合金和ta10钛合金复合环件,重量达77.6吨。

51.准备2组ta15钛合金环件单元,第1组包含3个φ2800mm

×

φ2500mm

×

1500mm(外径

×

内径

×

高度)的环件构件,单块重8.4吨;第2组包含4个φ3070mm

×

φ2798mm

×

1125mm(外径

×

内径

×

高度)的环件构件,单块重6.3吨;准备1组包含3个φ3380mm

×

φ3068mm

×

1500mm(外径

×

内径

×

高度)的ta10钛合金的环件构件,单块重10.7吨,如图2(a)所示。将各环件构件在后续叠层步骤中的接触面铣光,之后采用丙酮对单元表面进行清洗,然后再采用酒精进行清洗。将同组环件构件进行轴向叠层,并将每两个环件构件外侧一周进行点焊,得到叠层并点焊后的环件单元,规格为:φ2800mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)、φ3070mm

×

φ2798mm

×

4500mm(外径

×

内径

×

高度)、φ3380mm

×

φ3068mm

×

4500mm(外径

×

内径

×

高度)。将叠层并点焊后的环件单元放在真空电子束焊机中,抽真空,当真空度达到10-1

pa时,将每个叠层外侧一周进行电子束焊接,焊接束流为210ma,焊接电压为70kv,焊接深度最深为管壁厚度的一半,然后再对内侧进行焊接,焊接深度为与外侧焊缝熔合,保证焊透,得到焊接为一体的环件单元,如图2(b)所示。对上述焊接好的环件单元进行焊缝处的表面加工,去除焊接残留物,然后采用丙酮和酒精进行表面油污的清洗。将清洗后的三个环件单元进行径向套装,套装时先把规格为φ3070mm

×

φ2798mm

×

4500mm(外径

×

内径

×

高度)中间环件单元加热到200℃,利用金属材料的热胀冷缩现象与室温状态的φ2800mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)环件单元进行装配,冷却之后它们之间产生过盈配合,保证界面的精密结合和吊装的安全性,得到规格为φ3070mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)的复合单元;然后再将尺寸为φ3380mm

×

φ3068mm

×

4500mm(外径

×

内径

×

高度)的最外层环件单元加热到200℃~250℃,与室温状态的φ3070mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)的复合单元进行装配,冷却之后它们之间产生过盈配合,得到规格为φ3380mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)复合单元。将径向套装后的规格为φ3380mm

×

φ2500mm

×

4500mm(外径

×

内径

×

高度)的复合单元放入真空电子束焊机中,抽真空,当真空度达到10-2

pa时,将相邻环件单元的上端和下端接触面一周分别进行电子束封焊,焊接束流为280ma,焊接电压为90kv,焊接深度最深为110mm,得到如图2(c)所示的环件预制坯。将环件预制坯在1050℃进行加热,保温时间为600min,第一火环轧至φ6800mm

×

φ6440mm

×

4500mm(外径

×

内径

×

高度),终轧温度不低于850℃,得到如图2(d)所示焊合的环件预制坯;第二火在860℃下进行轧制,轧制至φ12300mm

×

φ12100mm

×

4500mm(外径

×

内径

×

高度),得到如图2(e)所示的成品环件。

52.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1