车用外部横梁多道冲压加工成型工艺的制作方法

1.本发明涉及一种车用外部横梁多道冲压加工成型工艺。

背景技术:

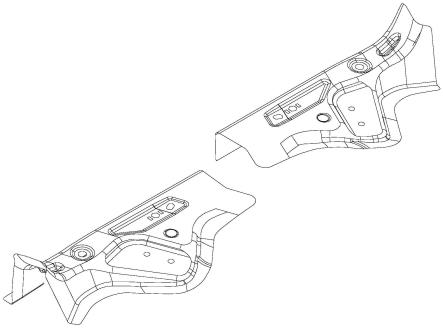

2.车用外部横梁如图1、2所示,为两个左右对称的工件,且工件顶面凸起部上密集设有待加工冲孔,延伸部翻边线呈s形,端部倾斜区域折弯深度较大,且定位孔直径大,产品整体曲面复杂,冲压加工中容易开裂,产品翻边过程中零件向两侧走料拉扯造成定位孔变形超差。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种成品质量可靠、精度高的车用外部横梁多道冲压加工成型工艺。

4.为解决上述技术问题,本发明所采用的技术方案为:一种车用外部横梁多道冲压加工成型工艺,其步骤为:步骤一、采用落料模具对板材进行冲压落料,得到工件原料板;

5.步骤二、采用首道冲压模具对工件原料板进行冲压加工,初步冲压成型出工件顶部区域、以及两端倾斜区域,并初步冲压出顶部区域的凸起部、定位凸孔部、一字槽、并对工件顶面延伸部侧面进行首次成型、同时冲制出顶面延伸部上的一小凸孔部;

6.步骤三、采用二道冲压模具对初步冲压后的料板进行冲压加工,对工件顶部区域、以及两端倾斜区域进行进一步冲压定型、并对工件顶面延伸部侧面进行进一步成型;

7.步骤四:采用切边冲压模具对二道冲压后的料板进行冲压加工,对工件余料进行初步切除、在定位凸孔部冲制小于成品直径的小定位孔,在左右两个工件中部位置远离延伸部的一侧冲制延伸至对应工件顶面位置的翻边豁口,在左右两个工件中部位置靠近延伸部的一侧冲制内凹豁口;

8.步骤五:采用翻边冲压模具对切边冲压后的料板进行冲压加工,对工件两侧进行翻边成型加工,并对工件顶面延伸部进行整体成型,对工件上顶面延伸部旁的凹槽部进行整体成型;

9.步骤六:采用后道冲压模具对料板进行冲压加工,对工件顶面延伸部进行冲孔加工、冲制工件侧面待加工的侧冲孔、将工件倾斜部端部进行切边加工;

10.步骤七:采用末道冲压模具对料板进行冲压加工,在定位凸孔部冲制成品定位孔、将工件倾斜部端部的角料切除、切断左右工件的连接部实现左右件分离。

11.作为一种优选的方案,所述步骤六中,采用后道冲压模具对料板进行冲压加工时,冲制工件凹槽部上两个上待加工冲孔。

12.作为一种优选的方案,所述步骤七中,采用末道冲压模具对料板进行冲压加工时,冲制工件顶面凸起部上剩余未加工冲孔。

13.作为一种优选的方案,所述步骤四采用切边冲压模具对二道冲压后的料板进行冲压加工中,在左右两个工件中部位置远离延伸部的一侧冲制延伸至对应工件顶面位置的翻

边豁口,在左右两个工件中部位置靠近延伸部的一侧冲制内凹豁口。

14.本发明的有益效果是:

15.本方法通过合理设定多道工序逐步冲压成型工件,减小每道冲压工序中工件的变形量,且定位孔先冲小孔在最后扩孔加工,既满足多工序加工的定位需求,又防止冲压过程中孔口过大变形开裂;先对工件顶面延伸部侧面进行两步成型,然后再整体成型,使得该部分成型精准,且避免对近距离的s形边沿弯曲部产生形变影响,保证了成型精度;端部余料冲切分两步进行,以避免工件产生形变,保证工件质量,同时可以减少设置冲切组件占用的空间,以适配规格小的机台,可减少设备成本;对凸孔部采用先冲压凸起再冲孔的操作,避免直接冲孔造成孔口开裂。

16.所述步骤四采用切边冲压模具对二道冲压后的料板进行冲压加工中,在左右两个工件中部位置远离延伸部的一侧冲制延伸至对应工件顶面位置的翻边豁口,在左右两个工件中部位置靠近延伸部的一侧冲制内凹豁口,以便于后续的冲切加工,避免冲切时开裂。

附图说明

17.图1是本发明的车用外部横梁主视结构示意图。

18.图2是本发明的车用外部横梁立体结构示意图。

19.图3是本发明的步骤二加工后工件示意图。

20.图4是本发明的步骤三加工后工件示意图。

21.图5是本发明的步骤四加工后工件示意图。

22.图6是本发明的步骤五加工后工件示意图。

23.图7是本发明的步骤六加工后工件示意图。

24.图中:1工件顶部区域、2倾斜区域、3凸起部、4定位凸孔部、5一字槽、6顶面延伸部、7小凸块部、8翻边豁口、9内凹豁口、10凹槽部、11角料。

具体实施方式

25.下面结合附图,详细描述本发明的具体实施方案。

26.如图1-7所示,一种车用外部横梁多道冲压加工成型工艺,其步骤为:步骤一、采用落料模具对板材进行冲压落料,得到工件原料板;

27.步骤二、采用首道冲压模具对工件原料板进行冲压加工,初步冲压成型出工件顶部区域1、以及两端倾斜区域2,并初步冲压出顶部区域的凸起部3、定位凸孔部4、一字槽5、并对工件顶面延伸部6侧面进行首次成型、同时冲制出顶面延伸部6上的一小凸孔部;

28.步骤三、采用二道冲压模具对初步冲压后的料板进行冲压加工,对工件顶部区域1、以及两端倾斜区域2进行进一步冲压定型、并对工件顶面延伸部6侧面进行进一步成型;

29.步骤四:采用切边冲压模具对二道冲压后的料板进行冲压加工,对工件余料进行初步切除、在定位凸孔部4冲制小于成品直径的小定位孔,在左右两个工件中部位置远离延伸部的一侧冲制延伸至对应工件顶面位置的翻边豁口8,在左右两个工件中部位置靠近延伸部的一侧冲制内凹豁口9;

30.步骤五:采用翻边冲压模具对切边冲压后的料板进行冲压加工,对工件两侧进行翻边成型加工,并对工件顶面延伸部6进行整体成型,对工件上顶面延伸部6旁的凹槽部10

进行整体成型;

31.步骤六:采用后道冲压模具对料板进行冲压加工,对工件顶面延伸部6进行冲孔加工、冲制工件侧面待加工的侧冲孔、将工件倾斜部端部进行切边加工,并冲制工件凹槽部10上两个上待加工冲孔;

32.步骤七:采用末道冲压模具对料板进行冲压加工,在定位凸孔部4冲制成品定位孔、冲制工件顶面凸起部上剩余未加工冲孔、将工件倾斜部端部的角料11切除、切断左右工件的连接部实现左右件分离。

33.上述的实施例仅例示性说明本发明创造的原理及其功效,以及部分运用的实施例,而非用于限制本发明;应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术特征:

1.一种车用外部横梁多道冲压加工成型工艺,其步骤为:步骤一、采用落料模具对板材进行冲压落料,得到工件原料板;步骤二、采用首道冲压模具对工件原料板进行冲压加工,初步冲压成型出工件顶部区域、以及两端倾斜区域,并初步冲压出顶部区域的凸起部、定位凸孔部、一字槽、并对工件顶面延伸部侧面进行首次成型、同时冲制出顶面延伸部上的一小凸孔部;步骤三、采用二道冲压模具对初步冲压后的料板进行冲压加工,对工件顶部区域、以及两端倾斜区域进行进一步冲压定型、并对工件顶面延伸部侧面进行进一步成型;步骤四:采用切边冲压模具对二道冲压后的料板进行冲压加工,对工件余料进行初步切除、在定位凸孔部冲制小于成品直径的小定位孔,在左右两个工件中部位置远离延伸部的一侧冲制延伸至对应工件顶面位置的翻边豁口,在左右两个工件中部位置靠近延伸部的一侧冲制内凹豁口;步骤五:采用翻边冲压模具对切边冲压后的料板进行冲压加工,对工件两侧进行翻边成型加工,并对工件顶面延伸部进行整体成型,对工件上顶面延伸部旁的凹槽部进行整体成型;步骤六:采用后道冲压模具对料板进行冲压加工,对工件顶面延伸部进行冲孔加工、冲制工件侧面待加工的侧冲孔、将工件倾斜部端部进行切边加工;步骤七:采用末道冲压模具对料板进行冲压加工,在定位凸孔部冲制成品定位孔、将工件倾斜部端部的角料切除、切断左右工件的连接部实现左右件分离。2.如权利要求1所述的一种车用外部横梁多道冲压加工成型工艺,其特征在于:所述步骤六中,采用后道冲压模具对料板进行冲压加工时,冲制工件凹槽部上两个上待加工冲孔。3.如权利要求2所述的一种车用外部横梁多道冲压加工成型工艺,其特征在于:所述步骤七中,采用末道冲压模具对料板进行冲压加工时,冲制工件顶面凸起部上剩余未加工冲孔。4.如权利要求3所述的一种车用外部横梁多道冲压加工成型工艺,其特征在于:所述步骤四采用切边冲压模具对二道冲压后的料板进行冲压加工中,在左右两个工件中部位置远离延伸部的一侧冲制延伸至对应工件顶面位置的翻边豁口,在左右两个工件中部位置靠近延伸部的一侧冲制内凹豁口。

技术总结

本发明公开了一种车用外部横梁多道冲压加工成型工艺,通过合理设定多道工序逐步冲压成型工件,减小每道冲压工序中工件的变形量,且定位孔先冲小孔在最后扩孔加工,既满足多工序加工的定位需求,又防止冲压过程中孔口过大变形开裂;先对工件底面延伸部上的凸块部靠近顶面的两侧边沿进行两步成型,然后再整体成型,使得该部分成型精准,且避免对近距离的S形边沿弯曲部产生形变影响,保证了成型精度;端部余料冲切分两步进行,以避免工件产生形变,保证工件质量,同时可以减少设置冲切组件占用的空间,以适配规格小的机台,可减少设备成本;对凸孔部采用先冲压凸起再冲孔的操作,避免直接冲孔造成孔口开裂。接冲孔造成孔口开裂。接冲孔造成孔口开裂。

技术研发人员:王学进

受保护的技术使用者:长沙金鸿顺汽车部件有限公司

技术研发日:2022.12.07

技术公布日:2023/3/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1