一种用于高强钢中厚板平角接的双丝气保焊焊接方法与流程

1.本发明为耐蚀钢焊接技术领域,具体涉及一种用于高强钢中厚板平角接的双丝气保焊焊接方法。

背景技术:

2.原油船作为海上原油运输工具,对海上资源开采与能源运输具有重要的意义,其耐蚀性能直接关系到船舶结构的安全与海洋环境的环保。船用耐原油腐蚀钢可取代船舶特种涂层,具有良好耐原油腐蚀性能和易维护性能,可广泛用于船舶货油舱及相关管路系统,具有良好的应用前景。

3.双丝气保焊能有效提高船舶焊接效率,降低建造成本。目前在国内原油船实船上得到应用的焊接方法主要为药芯焊丝单丝co2气保焊,双丝气保焊工艺还尚未在实船应用。原油船用耐蚀钢由于添加了耐蚀合金元素,导致其焊接时熔池金属流动性较差,且容易发生磁偏吹现象,所以采用常规纯co2气体焊接时,容易产生大量飞溅,直接影响焊接接头成形,且增加了焊后表面处理工作量。如果采用多元气体药芯焊丝气保焊接方法,则可获得优良的电弧特性及十分稳定的熔滴过渡特性,比用单一气体更易得到好的焊接保护效果,有利于微量元素的扩散及冶金反应的充分,同时保证焊缝熔深及焊缝成形质量。

4.专利文献cn112496505a公开了一种船舶用高强钢中厚板的双丝气体保护焊方法,采用前丝脉冲模式与后丝cmt模式的双丝焊接,双丝间距3~4mm,焊接时前丝与母材垂直,后丝前倾,所述前倾的角度为28~32

°

;所述前丝焊接电流200~225a,焊接电压为23~24v;所述后丝焊接电流为178~199a,焊接电压为18~19v;焊接速度为6~8mm/s;摆动幅度为5~12mm。但是该文献针对高强钢板平位置对接焊,且采用前丝脉冲模式与后丝cmt模式的双丝焊接,不能用于高强钢中厚板平角接的焊接。专利文献cn113319465a公开了一套用于超高强钢焊接的双丝气体保护焊焊丝及其焊接方法。但是该文献针对高强钢板平位置对接焊,且需要对超高强钢的待连接部位进行开坡口,对超高强钢进行预热和焊后热处理。

5.目前船用耐原油腐蚀高强钢的平角接焊接主要采用的为纯co2气体单丝药芯焊丝气保焊,尚未有适用于原油船用国产耐原油腐蚀高强钢的平角接的多元气体药芯焊丝双丝气保焊焊接工艺。

技术实现要素:

6.本发明的目的在于提供一种用于高强钢中厚板平角接的双丝气保焊焊接方法,以解决船用耐原油腐蚀高强钢因添加合金元素导致焊接熔池流动性差、焊接磁偏吹等问题。

7.为了实现上述目的,本发明的技术方案是:

8.本发明的一种用于高强钢中厚板平角接的双丝气保焊焊接方法,其特征在于,焊接位置为平角接位置,不开坡口,根部间隙为0~1mm;采用药芯焊丝双丝气体保护焊,焊接保护气为ar-co2混合气体,保护气的流速为18~22l/min;焊缝两侧均为单道焊接成形,角接焊缝不熔透,前丝焊接电流为196~213a,前丝焊接电压为28.5~29v;后丝焊接电流为

197~207a,后丝焊接电压为27~27.6v;焊接速度38~42cm/min;焊接热输入量为16.2~17.7kj/cm;

9.所述高强钢中厚板为厚度为13~20mm的耐原油腐蚀高强钢板,所述耐原油腐蚀高强钢的化学成分的质量分数为c:≤0.18%、si:≤0.5%、mn:0.9%~1.6%、s:≤0.035%、p:≤0.035%、cr:≤0.2%、ni:≤0.4%,cu:≤0.35%、mo:≤0.08%、v:≤0.03%~0.10%、nb:0.019%~0.05%、ti:≤0.02%、fe:余量及不可避免的杂质;

10.所述药芯焊丝的焊丝直径为1.2mm,熔敷金属化学成分的质量分数为:c≤0.10%、si:≤0.5%、mn:≤1.5%、s:≤0.015%、p:≤0.015%、ni:≤0.6%,cu:≤0.5%、mo:≤0.2%。

11.优选地,所述焊接保护气为80%~85%的ar气和15%~20%的co2混合气体;更优选地,所述焊接保护气为82%的ar气和18%的co2混合气体。

12.优选地,所述焊接区域附近20~30mm范围内试板表面进行清理。

13.与现有技术相比,本发明减少了熔敷道次实现了高效焊接,焊缝成形美观,大大减少了焊接飞溅,减轻了焊后表面处理工作,提高焊接效率38%以上,实现平角接的多元气体双丝药芯焊丝低热输入的高效焊接;焊接接头外观检查符合质量要求,无显著表面缺陷,焊接后耐蚀钢焊接接头进行表面着色无缺陷;单侧焊缝折断后试样断面无裂纹、疏松等缺陷;焊接接头具有优良的耐腐蚀性能,经过满足imo标准的内底板标准腐蚀试验后,焊接接头无明显台阶状腐蚀形貌。

附图说明

14.图1为本发明的用于高强钢中厚板平角接的双丝气保焊示意图;

15.图中:1-高强钢中厚板板材腹板、2-高强钢中厚板板材底板。

具体实施方式

16.本技术领域的一般技术人员应当认识到本实施例仅是用来说明本发明,而并非用作对本发明的限定,只要在本发明的实施范围内对实施例进行变换、变型都可在本发明权利要求的范围内。

17.实施例1

18.(1)焊接材料

19.国产耐原油腐蚀高强钢,13mm中厚板和18mm中厚板,化学成分的质量分数为:c:≤0.18%、si:≤0.5%、mn:0.9%~1.6%、s:≤0.035%、p:≤0.035%、cr:≤0.2%、ni:≤0.4%,cu:≤0.35%、mo:≤0.08%、v:≤0.03%~0.10%、nb:0.019%~0.05%、ti:≤0.02%、fe:余量及不可避免的杂质。

20.药芯焊丝的焊丝直径为1.2mm,熔敷金属化学成分的质量分数为:c≤0.10%、si:≤0.5%、mn:≤1.5%、s:≤0.015%、p:≤0.015%、ni:≤0.6%,cu:≤0.5%、mo:≤0.2%;无需预热。

21.(2)焊接方法

22.厚度为13mm的国产耐原油腐蚀高强钢板为腹板,厚度为18mm的国产耐原油腐蚀高强钢板为底板,焊接位置为平角接位置,不开坡口,根部间隙为0.5mm;焊接区域附近20~

30mm范围内试板表面进行清理;

23.采用药芯焊丝双丝气体保护焊,焊接保护气为82%的ar气和18%的co2混合气体,保护气的流速为18l/min;焊缝两侧均为单道焊接成形,角接焊缝不熔透,前丝焊接电流为196~200a,前丝焊接电压为28.5~28.6v;后丝焊接电流为197~202a,后丝焊接电压为27.0~27.6v;焊接速度40cm/min;焊接热输入量为16.2~17.7kj/cm;在环境温度不小于0℃的常温焊接,其余焊接工艺参数如表1所示。

24.实施例2-3

25.(1)焊接材料(母材和焊丝)的材质同实施例1。

26.(2)实施例2以厚度为13mm的国产耐原油腐蚀高强钢板为腹板,厚度为18mm的国产耐原油腐蚀高强钢板为底板,焊接位置为平角接位置,不开坡口,根部间隙为0.5mm;焊接区域附近20~30mm范围内试板表面进行清理;

27.采用药芯焊丝双丝气体保护焊,焊接保护气为82%的ar气和18%的co2混合气体,保护气的流速为22l/min;焊缝两侧均为单道焊接成形,角接焊缝不熔透,前丝焊接电流为206~213a,前丝焊接电压为28.5~28.8v;后丝焊接电流为203~207a,后丝焊接电压为27~27.3v;焊接速度40cm/min,焊接热输入量为16.2~17.7kj/cm;在环境温度不小于0℃的常温焊接,其余焊接工艺参数如表1所示。

28.(3)实施例3厚度为13mm的国产耐原油腐蚀高强钢板为腹板,厚度为18mm的国产耐原油腐蚀高强钢板为底板,焊接位置为平角接位置,不开坡口,根部间隙为1.0mm;焊接区域附近20~30mm范围内试板表面进行清理;

29.采用药芯焊丝双丝气体保护焊,焊接保护气为82%的ar气和18%的co2混合气体,保护气的流速为20l/min;焊缝两侧均为单道焊接成形,角接焊缝不熔透,前丝焊接电流为200~205a,前丝焊接电压为28.6~28.8v;后丝焊接电流为200~207a,后丝焊接电压为27.3~27.6v;焊接速度40cm/min,焊接热输入量为16.2~17.7kj/cm;在环境温度不小于0℃的常温焊接,其余焊接工艺参数如表1所示。

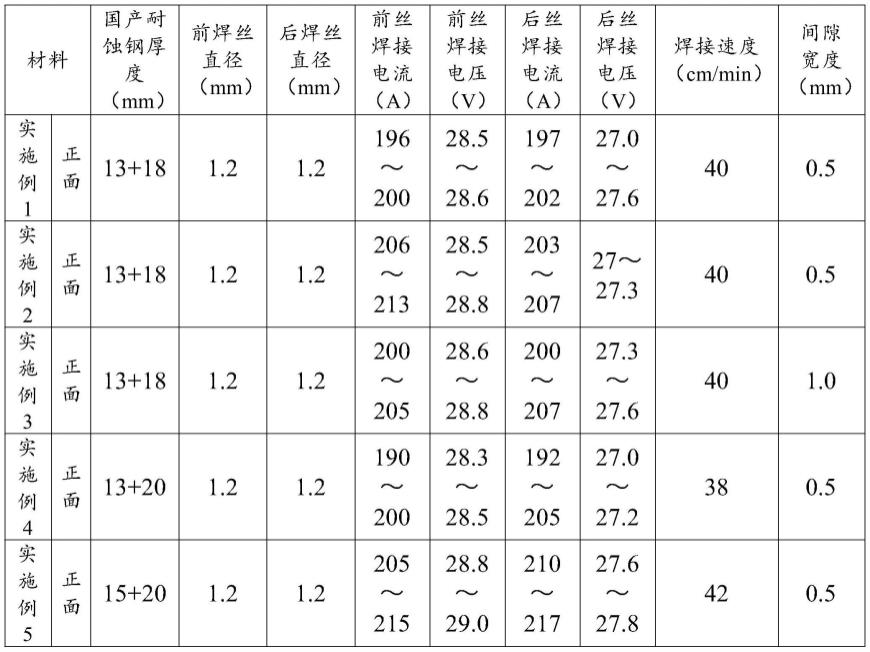

30.表1实施例1~5焊接工艺参数

[0031][0032]

实施例4

[0033]

(1)焊接材料(母材和焊丝)的材质同实施例1。

[0034]

(2)焊接方法

[0035]

厚度为13mm的国产耐原油腐蚀高强钢板为腹板,厚度为20mm的国产耐原油腐蚀高强钢板为底板,焊接位置为平角接位置,不开坡口,根部间隙为0.5mm;焊接区域附近20~30mm范围内试板表面进行清理;

[0036]

采用药芯焊丝双丝气体保护焊,焊接保护气为80%的ar气和20%的co2混合气体,保护气的流速为20l/min;焊缝两侧均为单道焊接成形,角接焊缝不熔透,前丝焊接电流为190~200a,前丝焊接电压为28.3~28.5v;后丝焊接电流为192~205a,后丝焊接电压为27.0~27.2v;焊接速度38cm/min;焊接热输入量为16.2~17.7kj/cm;在环境温度不小于0℃的常温焊接,其余焊接工艺参数如表1所示。

[0037]

实施例5

[0038]

(1)焊接材料(母材和焊丝)的材质同实施例1。

[0039]

(2)焊接方法

[0040]

厚度为15mm的国产耐原油腐蚀高强钢板为腹板,厚度为20mm的国产耐原油腐蚀高强钢板为底板,焊接位置为平角接位置,不开坡口,根部间隙为0.5mm;焊接区域附近20~30mm范围内试板表面进行清理;

[0041]

采用药芯焊丝双丝气体保护焊,焊接保护气为83%的ar气和17%的co2混合气体,保护气的流速为20l/min;焊缝两侧均为单道焊接成形,角接焊缝不熔透,前丝焊接电流为205~215a,前丝焊接电压为28.8~29.0v;后丝焊接电流为210~217a,后丝焊接电压为27.6~27.8v;焊接速度38cm/min;焊接热输入量为16.2~17.7kj/cm;在环境温度不小于0

℃的常温焊接,其余焊接工艺参数如表1所示。

[0042]

(3)试验结果

[0043]

按照中国船级社《材料与焊接规范》对焊接接头进行焊接试件检验,完成表面着色、宏观、折断试验;检测结果如表2所示,满足标准要求。

[0044]

表2实施例1~5焊接接头性能

[0045][0046]

实施例1~5焊接后耐蚀钢焊接接头按imo289(89)标准原油船货油舱耐腐蚀钢考核程序,对焊接接头腐蚀性能进行检测。将焊接接头放置于放置于ph值为0.85,重量百分比为10%的nacl溶液中168小时后(内底板腐蚀试验),将焊接接头放大1000倍观察焊缝金属和母材之间表面边界无台阶。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1