起落架活塞杆模锻件锻造方法与流程

1.本发明涉及锻造技术领域,尤其是一种起落架活塞杆模锻件锻造方法。

背景技术:

2.起落架活塞杆是飞机起落架的核心部件之一,作为飞机重要安全功能部件,是用于飞机起飞、着陆、地面滑行和停放的重要支持系统,是飞机的主要承力构件。通过起落架活塞杆与外筒的活塞运动,吸收和耗散飞机在着陆及滑行过程中与地面形成的冲击能量,保证飞机在地面运动过程中的使用安全。

3.起落架活塞杆的结构如图1所示,整体呈长条形,在其一端的一小段范围内为带大型凸台和耳片的复杂结构,该复杂结构的截面尺寸急剧增大,进而使得起落架活塞杆形成一端大、一端小的结构。目前,起落架活塞杆多采用超高强度a-100钢制造,由于a-100钢的关键技术指标力学性能和晶粒度对锻造过程中的变形量和锻造火次较为敏感,因此现有技术路径主要有2种。

4.第一种是:采用“制坯+预锻+终锻”的方法,通过预锻件实现坯料的定位保证终锻外形尺寸成型,以及匹配足够的变形量保证锻件的力学性能和晶粒度。但是这种方法存在模具投入成本大、生产周期长的缺点。

5.第二种是:采用“制坯+退火+机械加工修型+终锻”的方法,通过机械加工,对坯料外形进行加工,以实现终锻成型。由于坯料外形与终锻件外形结构差异大,因此该方法在终锻成型过程中有充足的变形量,是现有a-100钢起落架活塞杆锻件最常用的锻造方法。但是这种方法存在生产周期很长,外观质量稳定性较差的缺点,同时由于机械加工修型的不精准,通常会导致坯料终锻定位不稳定,终锻后锻件的小头段存在纵向折叠等尺寸缺陷。

技术实现要素:

6.本发明所要解决的技术问题是:提供一种起落架活塞杆模锻件锻造方法,实现减少非增值工序、缩短起落架活塞杆模锻件的生产周期。

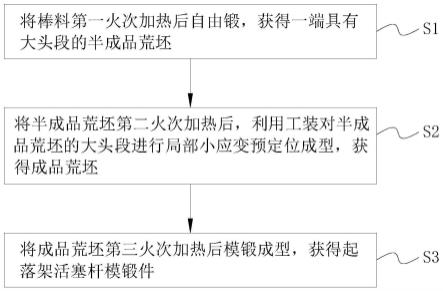

7.本发明解决其技术问题所采用的技术方案是:起落架活塞杆模锻件锻造方法,包括如下步骤:将棒料第一火次加热后自由锻,获得一端具有大头段的半成品荒坯;将半成品荒坯第二火次加热后,利用工装对半成品荒坯的大头段进行局部小应变预定位成型,获得成品荒坯;将成品荒坯第三火次加热后模锻成型,获得起落架活塞杆模锻件。

8.进一步的,所述成品荒坯中各段的横截面为矩形。

9.进一步的,所述起落架活塞杆模锻件的材质为a-100钢。

10.进一步的,所述第一火次的加热温度为1040

±

40℃,保温时间为每100mm的壁厚保温30min;所述棒料的终锻温度≥800℃,变形量≥30%。

11.进一步的,所述第二火次的加热温度为950

±

40℃,保温时间为每100mm的壁厚保温15min;所述半成品荒坯的大头段的终锻温度≥800℃。

12.进一步的,所述第三火次的加热温度为1040

±

40℃,保温时间为每100mm的壁厚保

温30min;所述成品荒坯的终锻温度≥800℃,变形量≥30%。

13.本发明的有益效果是:

14.1、本发明实施例提供的起落架活塞杆模锻件锻造方法,采用的是“制坯+终锻”的方法,与现有的两种方法相比,减少了“预锻”和“退火+机械加工修型”的工序,使得起落架活塞杆模锻件的生产周期至少缩减30%。

15.2、本发明实施例提供的起落架活塞杆模锻件锻造方法,在制坯过程中,利用工装仅对半成品荒坯的大头段进行局部小应变预定位成型,不仅可降低该过程中模具成本的投入、模锻火次及相关辅助工序,而且可使成品荒坯截面剧烈变化处过度更圆滑,使成品荒坯与终锻模具型腔更匹配,实现成品荒坯在终锻模具型腔中快速、准确定位,避免终锻过程中成品荒坯局部区域被甩出型腔,从而消除了终锻后折叠缺陷的产生;并且通过局部预锻成型容易为终锻预留大变形量,保证终锻后锻件组织性能。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍;显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1是起落架活塞杆的结构示意图;

18.图2为成品荒坯的设计图;

19.图3是本发明实施例提供的起落架活塞杆模锻件锻造方法的流程图;

20.图4是实施例1的起落架活塞杆的设计图;

21.图5是图4的左视图;

22.图6是实施例1中棒料在自由锻中的过程状态图;

23.图7是实施例1中半成品荒坯的大头段在局部工装中预成型前的状态图;

24.图8是实施例1中半成品荒坯的大头段在局部工装中预成型后的结构示意图。

具体实施方式

25.为了使本领域的人员更好地理解本发明,下面结合附图和实施例对本发明进一步说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互结合。

26.参见图1,所述起落架活塞杆整体呈长条形,包括圆柱形的杆部和位于杆部一端的具有大型凸台和耳片的复杂结构;其中,杆部又称为小头段,具有大型凸台和耳片的复杂结构又称为大头段。

27.为了缩短起落架活塞杆模锻件的生产周期,本发明实施例提供了一种起落架活塞杆模锻件锻造方法,具体为采用16mn快锻机制坯、800mn模锻压机终锻的锻造方法。其中,在制坯之前,应根据终锻件毛坯图,采用锻件毛坯图计算法计算出锻件各截面成型所需坯料体积,设计出成品荒坯的外形,如图2所示。优选的,所述成品荒坯中各段的横截面为矩形,这样便于在16mn快锻机上自由锻造实现,且为后续模锻提供充足的变形量。

28.参见图3,本发明实施例提供的起落架活塞杆模锻件锻造方法,包括如下步骤:

29.s1、将棒料第一火次加热后自由锻,获得一端具有大头段的半成品荒坯;

30.s2、将半成品荒坯第二火次加热后,利用工装对半成品荒坯的大头段进行局部小变量预定位成型,获得成品荒坯;

31.s3、将成品荒坯第三火次加热后模锻成型,获得起落架活塞杆模锻件。

32.其中,步骤s1和步骤s2为在16mn快锻机上进行的制坯工序,步骤s3为在模锻压机进行的终锻工序。本实施例中,所述起落架活塞杆模锻件的材质为a-100钢。

33.当起落架活塞杆模锻件的材质为a-100钢时,锻造时的工艺参数为:所述第一火次的加热温度为1040

±

40℃,保温时间为每100mm的壁厚保温30min;所述棒料的终锻温度≥800℃,变形量≥30%。所述第二火次的加热温度为950

±

40℃,保温时间为每100mm的壁厚保温15min;所述半成品荒坯的大头段的终锻温度≥800℃。所述第三火次的加热温度为1040

±

40℃,保温时间为每100mm的壁厚保温30min;所述成品荒坯的终锻温度≥800℃,变形量≥30%。

34.本发明实施例提供的起落架活塞杆模锻件锻造方法,采用的是“制坯+终锻”的锻造方法,与现有的两种方法相比,减少了“预锻”和“退火+机械加工修型”的工序,使得起落架活塞杆模锻件的锻造周期至少缩减30%。

35.本发明实施例提供的起落架活塞杆模锻件锻造方法,在制坯过程中,利用工装仅对半成品荒坯的大头段进行局部小应变预定位成型,不仅可降低该过程中模具成本的投入、模锻火次及相关辅助工序,而且可使成品荒坯截面剧烈变化处过度更圆滑,使成品荒坯与终锻模具型腔更匹配,实现成品荒坯在终锻模具型腔中快速、准确定位,避免终锻过程中成品荒坯局部区域被甩出型腔,从而消除了终锻后折叠缺陷的产生;并且通过局部预锻成型容易为终锻预留大变形量,保证终锻后锻件组织性能。

36.实施例1:

37.图4、图5为一种起落架活塞杆的设计图;这种起落架活塞杆模锻件的锻造方法,包括如下步骤:

38.s1、将规格直径为300mm的a-100棒料加热至1040

±

40℃,保温90min;然后在16mn快锻机上对棒料进行自由锻,控制终锻温度≥800℃,变形量≥30%,获得如图6所示的一端具有大头段的半成品荒坯;

39.s2、将步骤s1锻造的半成品坯料热件回炉,加热至950

±

40℃,保温40min;参见图7,在16mn快锻机上利用工装对半成品坯料的大头段进行局部小应变预定位成型,控制终锻温度≥800℃,获得如图8所示的成品荒坯;其中,成品荒坯的边缘区域更加圆滑,与终锻型腔更加匹配,可快速准确定位;

40.s3、将步骤s2锻造的成品荒坯热件回炉,加热至1040

±

40℃,保温80min;在800mn模锻压机上进行模锻成型,控制终锻温度≥800℃,变形量≥30%,获得起落架活塞杆模锻件。

41.对比例1:

42.采用“制坯+预锻+终锻”的方法对图4、图5中的起落架活塞杆进行锻造成型。

43.对比例2:

44.采用“制坯+退火+机械加工修型+终锻”的方法对图4、图5中的起落架活塞杆进行锻造成型。

45.对实施例1锻造的起落架活塞杆模锻件进行表面检查,锻后无折叠缺陷。将实施例1锻造后的起落架活塞杆模锻件取样后进行理化性能分析,产品理化性能合格;具体的理化性能如下表所示:

[0046][0047]

实施例1锻造的起落架活塞杆模锻件的生产周期为7天,对比例1锻造的起落架活塞杆模锻件的生产周期为12天,对比例2锻造的起落架活塞杆模锻件的生产周期为14天。因此,实施例1与对比例1、对比例2相比,起落架活塞杆模锻件的生产周期缩短了5天。

[0048]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1