一种喉箍加工用碾铆机的制作方法

1.本实用新型涉及喉箍生产加工技术领域,尤其涉及一种喉箍加工用碾铆机。

背景技术:

2.喉箍是指广泛用于汽车、拖拉机、叉车、机车、船舶、矿山、石油、化工、制药、农业等各种水、油、汽、尘等,是理想的连接紧固件,喉箍东西比较小,价值也非常小,但是喉箍的作用是巨大的,在喉箍的生产加工过程中需要对箍头和钢带通过碾铆加工,会使用到碾铆机。

3.然而现有的装置在对喉箍零件进行固定时,由于压铆头的位置不变,使用者对喉箍进行碾铆加工的时候,需要不停的对喉箍进行手动调整,增加工作量以及加工危险性的同时,也由于误差降低了产品的质量,并且现有的装置往往只能对单个喉箍零件进行限位,在加工完毕后,再进行拆卸,然后对另一个喉箍零件进行限位安装,降低了生产效率。

4.目前,针对上述问题,在原有的碾铆机的基础上进行创新设计。

技术实现要素:

5.本实用新型的目的是提供一种喉箍加工用碾铆机,具有可以对喉箍零件进行快速夹持限位,从而便于后续碾铆加工,且不需要人为进行按压扶持,减少了人员受伤的情况发生。

6.本实用新型是通过以下技术方案得以实现的:

7.一种喉箍加工用碾铆机,包括冲压机和糙面橡胶轮活动板,所述冲压机上安装有压铆头,所述冲压机的工作台上连接有操作板,所述操作板的顶部开设有滑道,所述滑道的内壁连接有限位块,所述限位块位于限位槽的内部,所述限位槽开设于糙面橡胶轮活动板的外壁一侧,所述糙面橡胶轮活动板位于滑道的内部,所述限位槽的内壁连接有限位弹簧,所述限位弹簧的端部连接于限位块,所述糙面橡胶轮活动板的外壁另一侧开设有定位槽,所述定位槽的内部设置有定位块,所述定位块的端部贯穿定位槽位于卡槽的内部,所述卡槽开设于滑道的内壁,所述定位块的端部连接有拉杆,所述拉杆的端部贯穿操作板的外壁,所述拉杆的外壁嵌套有复位弹簧,所述复位弹簧的一端连接于定位块,所述复位弹簧的另一端连接于卡槽的内壁,所述糙面橡胶轮活动板上设置有安置模座,所述安置模座上开设有安置槽,所述安置模座的外壁轴连接有压杆,所述安置槽的内壁两侧开设有滑槽,所述压杆的端部贯穿滑槽位于安置槽的内部,所述压杆的外壁嵌套有连接弹簧,所述连接弹簧的一端连接于压杆的外壁,所述连接弹簧的另一端连接于滑槽的内壁,所述安置模座的外壁两侧均设置有卡合机构,所述卡合机构的端部与压杆的外壁相互贴合。

8.进一步设置为:所述滑道的内壁和糙面橡胶轮活动板的外壁相互贴合,且糙面橡胶轮活动板和滑道为滑动连接,所述限位块和限位槽为滑动连接。

9.进一步设置为:定位块设置为“t”型结构,且定位块和定位槽为卡合式的滑动连接。

10.进一步设置为:所述压杆的外壁设置有弧形块,且压杆和滑槽为滑动连接,并且压

杆的上端内壁设置为糙面。

11.进一步设置为:所述卡合机构包括支撑架、支撑杆和拉动弹簧,所述安置模座的外壁连接有支撑架,所述支撑架之间轴连接有支撑杆,所述支撑杆的外壁连接有拉动弹簧,所述拉动弹簧的端部连接于安置模座的外壁,所述支撑杆的端部与压杆的外壁相互贴合。

12.进一步设置为:所述支撑杆设置“l”型结构,且支撑杆的端部和压杆外壁的弧形块构成卡合连接。

13.综上所述,本实用新型的有益技术效果为:

14.(1)、通过滑道、限位块、限位槽、糙面橡胶轮活动板、限位弹簧、定位块、卡槽、复位弹簧和安置模座等零件的相互配合,使得装置可以对多个喉箍零件进行限位,从而便于对碾铆的加工,减少了安装和拆卸喉箍时的使用时间,提升了生产效率。

15.(2)、通过安置槽、压杆、滑槽、连接弹簧和卡合机构等零件的相互配合,使得装置可以对喉箍零件进行快速夹持限位,从而便于后续碾铆加工,且不需要人为进行按压扶持,减少了人员受伤的情况发生。

附图说明

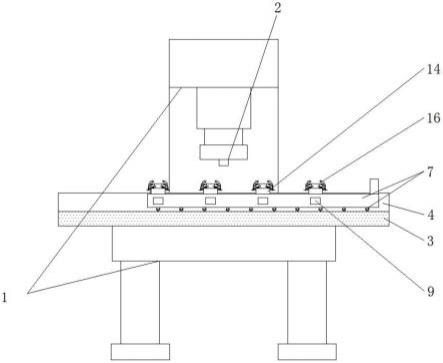

16.图1是本实用新型操作板正视剖面结构示意图;

17.图2是本实用新型糙面橡胶轮活动板俯视剖面结构示意图;

18.图3是本实用新型压杆与支撑杆脱离卡合状态正视剖面结构示意图;

19.图4是本实用新型压杆与支撑杆卡合状态正视剖面结构示意图。

20.附图标记:1、冲压机;2、压铆头;3、操作板;4、滑道;5、限位块;6、限位槽;7、糙面橡胶轮活动板;8、限位弹簧;9、定位槽;10、定位块;11、卡槽;12、复位弹簧;13、拉杆;14、安置模座;15、安置槽;16、压杆;17、滑槽;18、连接弹簧;19、卡合机构;1901、支撑架;1902、支撑杆;1903、拉动弹簧。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

22.参照图1-4,为本实用新型公开的一种喉箍加工用碾铆机,包括冲压机1、压铆头2、操作板3、滑道4、限位块5、限位槽6、糙面橡胶轮活动板7、限位弹簧8、定位槽9、定位块10、卡槽11、复位弹簧12、拉杆13、安置模座14、安置槽15、压杆16、滑槽17、连接弹簧18、卡合机构19、支撑架1901、支撑杆1902和拉动弹簧1903,冲压机1上安装有压铆头2,冲压机1的工作台上连接有操作板3,操作板3的顶部开设有滑道4,滑道4的内壁连接有限位块5,限位块5位于限位槽6的内部,限位槽6开设于糙面橡胶轮活动板7的外壁一侧,糙面橡胶轮活动板7位于滑道4的内部,限位槽6的内壁连接有限位弹簧8,限位弹簧8的端部连接于限位块5,糙面橡胶轮活动板7的外壁另一侧开设有定位槽9,定位槽9的内部设置有定位块10,定位块10的端部贯穿定位槽9位于卡槽11的内部,卡槽11开设于滑道4的内壁,定位块10的端部连接有拉杆13,拉杆13的端部贯穿操作板3的外壁,拉杆13的外壁嵌套有复位弹簧12,复位弹簧12的一端连接于定位块10,复位弹簧12的另一端连接于卡槽11的内壁,糙面橡胶轮活动板7上设置有安置模座14,安置模座14上开设有安置槽15,安置模座14的外壁轴连接有压杆16,安置

槽15的内壁两侧开设有滑槽17,压杆16的端部贯穿滑槽17位于安置槽15的内部,压杆16的外壁嵌套有连接弹簧18,连接弹簧18的一端连接于压杆16的外壁,连接弹簧18的另一端连接于滑槽17的内壁,安置模座14的外壁两侧均设置有卡合机构19,卡合机构19的端部与压杆16的外壁相互贴合。

23.滑道4的内壁和糙面橡胶轮活动板7的外壁相互贴合,且糙面橡胶轮活动板7和滑道4为滑动连接,限位块5和限位槽6为滑动连接,使得糙面橡胶轮活动板7可以在滑道4内移动,且通过糙面橡胶轮活动板7的底部糙面橡胶轮在便于移动的同时,减缓移动的速度。

24.定位块10设置为“t”型结构,且定位块10和定位槽9为卡合式的滑动连接,使得定位块10可以配合定位槽9对糙面橡胶轮活动板7进行卡合限位。

25.压杆16的外壁设置有弧形块,且压杆16和滑槽17为滑动连接,并且压杆16的上端内壁设置为糙面,使得压杆16可以通过滑槽17进行移动。

26.卡合机构19包括支撑架1901、支撑杆1902和拉动弹簧1903,安置模座14的外壁连接有支撑架1901,支撑架1901之间轴连接有支撑杆1902,支撑杆1902的外壁连接有拉动弹簧1903,拉动弹簧1903的端部连接于安置模座14的外壁,支撑杆1902的端部与压杆16的外壁相互贴合,使得卡合机构19可以对压杆16进行限位。

27.支撑杆1902设置“l”型结构,且支撑杆1902的端部和压杆16外壁的弧形块构成卡合连接,使得支撑杆1902可以和压杆16进行卡合。

28.本实用新型的工作原理及有益效果为:根据图1所示,首先将冲压机1放置到工作区域,将待加工的喉箍零件放置到安置槽15的内部,使得喉箍挤压压杆16的端部,使得压杆16沿着轴转动,压杆16的下端移动出安置槽15向滑槽17内移动,连接弹簧18受力压缩,使得压杆16的上端向安置模座14的顶部中心转动,配合安置模座14和安置槽15对喉箍的限位,从而使得压杆16的上端内壁糙面对喉箍进行夹持,同时随着压杆16的转动,压杆16外壁上的弧形块弧面与支撑杆1902的端部接触,随着压杆16继续转动,压杆16外壁上的弧形块直角面与支撑杆1902的端部接触进行卡合,从而对压杆16进行限位,使得压杆16可以稳定的对喉箍进行夹持,如上所述,将多个喉箍安装到安置模座14和安置槽15上进行夹持限位;

29.启动冲压机1通过压铆头2对第一个喉箍进行碾铆,碾铆完毕后,拉动拉杆13带动定位块10向卡槽11内移动,使得复位弹簧12受力压缩,使得定位块10脱离和从左向右的第一个定位槽9的卡合,此时初始为拉伸状态的限位弹簧8受力复位,通过限位块5的限位不动,限位弹簧8通过限位槽6带动糙面橡胶轮活动板7在滑道4内移动,由于糙面橡胶轮活动板7的底部糙面橡胶轮在便于移动的同时,增大了摩擦力,减缓移动的速度;

30.松开拉杆13,复位弹簧12脱离压缩,带动定位块10在卡槽11内移动复位,使得定位块10和糙面橡胶轮活动板7的外壁贴合,随着糙面橡胶轮活动板7在滑道4内移动,当第二个定位槽9移动到定位块10的附近时,复位弹簧12继续脱离压缩,推动定位块10和第二个定位槽9卡合,从而对糙面橡胶轮活动板7进行限位,此时糙面橡胶轮活动板7上的第二个安置模座14正好位于压铆头2的正下方,再次启动冲压机1通过压铆头2对喉箍进行碾铆加工,同时对移动出冲压机1和压铆头2正下方的第一个加工完毕的喉箍进行拆卸,拉动按压第一个安置模座14两侧的支撑杆1902,使得支撑杆1902沿着轴转动,支撑杆1902的端部脱离和压杆16外壁弧形块的卡合,拉动弹簧1903受力拉伸到最大值,此时连接弹簧18脱离压缩,带动压杆16复位,取下喉箍,此时压杆16的下端再次进入到安置槽15内部,松开支撑杆1902,使得

拉动弹簧1903脱离拉伸,带动支撑杆1902复位,且拉动弹簧1903初始为拉伸状态,使得支撑杆1902的端部与压杆16的外壁贴合,将其余的待加工的喉箍放置到第一个安置槽15内,如上所述进行限位,此时第二个安置模座14上的喉箍加工完毕,如上所述,使得第三个安置模座14上的喉箍位于压铆头2的正下方进行加工,从而提升了生产效率和操作者的安全性,这就是该喉箍加工用碾铆机的工作原理。

31.以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1