用于重卡自卸车轮罩踏步支架的焊接工装夹具的制作方法

1.本实用新型属于焊接夹具领域,尤其涉及到一种用于重卡自卸车轮罩踏步支架的焊接工装夹具。

背景技术:

2.通用国六重卡汽车自卸车,轮罩支架件是一款精度和强度要求比较高的零部件,主要作用是加固塑料轮罩护壳,并把轮罩护壳固定在车架大梁和副梁上,因塑料轮罩护壳为外观件,所以要求塑料轮罩护壳安装好后,与车门底部和驾驶室侧板底部之间的配合间隙要均匀且间隙合理,由于轮罩支架件分件较多、孔位要求精密,构成部件由冲压件、折弯件等拼焊完成。如果误差太大会影响车身外壳塑料件拼接缝隙不均匀,影响美观。

3.焊接过程中焊接变形会影响形位公差,且变形范围远远超出公差要求,后期反复校正,大大降低了生产效率。

4.轮罩踏步支架为左右两件,对称设置,具体结构如图1和图2所示,包括连接支架和位于连接支架两端的固定支架、挡泥板支架,以及连接车身的定位支架、20管连接支架、加强支架。

5.轮罩踏步支架具有以下特点:

6.a、焊接变形引起的形位公差偏大,超出图纸要求公差

7.b、常规的焊接定位工装无法保证其状态一致性

8.c、拼装所需焊接件时耗时太长

9.d、技术掌控要求过多,生产人员不易掌握

10.e、繁琐的后期校正降低其生产效率。

11.现有的轮罩踏步支架焊接夹具如图3和图4所示,主要由工装底板、l型定位板、内衬板、挡泥板定位板、两个20管支撑板、挡泥板支撑板、两个连接板支撑板等部件。

12.现有的轮罩踏步支架焊接夹具的定位方式为,将轮罩支架的分件依次装在工装上,通过11个φ10和一个φ9的销子定位分件,快速压夹压紧,因布局不合理,压夹的位置不好布置,所以采用大力钳辅助固定之后进行焊接,焊接时因焊接的部位多数在在下侧和内侧,焊接操作困难,故采用在工装上点焊完成之后,拆卸下来进行花焊和补焊,对于产品在焊接过程中会发生的焊接变形及磕碰变形不可控。

13.现有的焊接夹具具有以下缺点:

14.a、整体工装结构不稳定

15.b、最初的设计基准、工艺基准、装配基准不一致

16.c、焊接空间狭窄,工作人员无法完成更多焊接面的焊接工作,很多焊接面需要产品拆卸后在无固定和无夹持的状态下完成其余焊接。

技术实现要素:

17.本实用新型的一个目的是提供一种用于重卡自卸车轮罩踏步支架的焊接工装夹

具,并提供至少后面将说明的优点。

18.本实用新型的另一个目的是提供一种用于重卡自卸车轮罩踏步支架的焊接工装夹具,整个焊接过程中,分件始终处于加紧固定状态,产品焊接成型状态一致性比较好。焊接工人操作极大地简化,减少了人力成本的投入,也很好的降低了对于焊接工人的技术水平要求,实现了产品质量和生产效率的整体提高。

19.本实用新型的技术方案如下:

20.用于重卡自卸车轮罩踏步支架的焊接工装夹具,包括底板,以及竖直设置在所述底板上方的连接支架定位板、固定支架定位板和挡泥板支架定位板,

21.所述连接支架定位板和所述固定支架定位板上分别设置有定位销孔以采用定位销与连接支架和固定支架及管件固定;

22.所述连接支架定位板和所述固定支架定位板上分别设置有立式快速夹具以夹持所述连接支架和所述固定支架;

23.所述挡泥板支架定位板上设置有平压式快速压钳以固定挡泥板支架。

24.优选的是,所述的用于重卡自卸车轮罩踏步支架的焊接工装夹具中,

25.所述连接支架定位板位于所述底板的前侧边缘位置;

26.所述固定支架定位板位于所述底板的后侧边缘位置;

27.所述挡泥板支架定位板位于所述底板的左侧或者右侧边缘位置。

28.优选的是,所述的用于重卡自卸车轮罩踏步支架的焊接工装夹具中,所述立式快速夹具和所述定位销孔位于所述固定支架定位板朝向所述挡泥板支架定位板的一侧。

29.优选的是,所述的用于重卡自卸车轮罩踏步支架的焊接工装夹具中,

30.所述底板上所述连接支架定位板和所述固定支架定位板之间的位置还设置有两个立式快速夹具支撑柱;

31.两个所述立式快速夹具支撑柱上分别设置有一个所述立式快速夹具,以与所述连接支架定位板配合固定所述连接支架。

32.本实用新型具有以下有益效果:

33.a、采用内部定位方式,可以很好的防止焊接变形往里收缩

34.b、采用快速夹钳固定零件,提高效率,降低劳动强度。

35.c、新型的轮罩踏步支架分件焊接工装夹具结构简单,整个焊接过程中,分件始终处于加紧固定状态,产品焊接成型状态一致性比较好。

36.d、焊接工人操作极大地简化,减少了人力成本的投入,也很好的降低了对于焊接工人的技术水平要求,实现了产品质量和生产效率的整体提高。

37.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

38.图1为左轮罩踏步支架的结构示意图;

39.图2为右轮罩踏步支架的结构示意图;

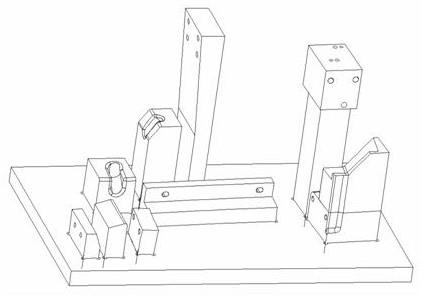

40.图3为现有的左轮罩踏步支架焊接夹具的结构示意图;

41.图4为现有的右轮罩踏步支架焊接夹具的结构示意图;

42.图5为本实用新型提供的用于重卡自卸车轮罩踏步支架的焊接工装夹具的结构示意图。

具体实施方式

43.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

44.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

45.本实用新型根据产品特性,使用要求,以及前期的生产所暴露出来的问题,经过严格分析,深入研究,对其焊接工装重新设计并制造成型,提供一种用于重卡自卸车轮罩踏步支架的焊接工装夹具。经过两轮试验后效果比较良好,检验结果也比较理想,客户反馈满意。

46.如图5所示,本实用新型提供一种用于重卡自卸车轮罩踏步支架的焊接工装夹具,包括底板6,以及竖直设置在所述底板6上方的连接支架定位板5、固定支架定位板1和挡泥板支架定位板7,

47.所述连接支架定位板5和所述固定支架定位板上1分别设置有定位销孔以采用定位销2与连接支架和固定支架及管件固定;

48.所述连接支架定位板5和所述固定支架定位板1上分别设置有立式快速夹具3以夹持所述连接支架和所述固定支架;

49.所述挡泥板支架定位板7上设置有平压式快速压钳8以固定挡泥板支架。

50.在本实用新型提供的所述的用于重卡自卸车轮罩踏步支架的焊接工装夹具的一个实施例中,

51.所述连接支架定位板5位于所述底板6的前侧边缘位置;

52.所述固定支架定位板1位于所述底板6的后侧边缘位置;

53.所述挡泥板支架定位板7位于所述底板6的左侧或者右侧边缘位置。

54.在本实用新型提供的所述的用于重卡自卸车轮罩踏步支架的焊接工装夹具的一个实施例中,所述立式快速夹具3和所述定位销2位于所述固定支架定位板1朝向所述挡泥板支架定位板7的一侧,以便适用于两种踏步支架的焊接。

55.在本实用新型提供的所述的用于重卡自卸车轮罩踏步支架的焊接工装夹具的一个实施例中,

56.所述底板6上所述连接支架定位板5和所述固定支架定位板1之间的位置还设置有两个立式快速夹具支撑柱4;

57.两个所述立式快速夹具支撑柱4上分别设置有一个所述立式快速夹具3,以与所述连接支架定位板5配合固定所述连接支架。

58.首先将连接支架安装在连接支架定位板上,先用上面两个φ11定位销固定住,之后分别压紧2个立式快速夹具,以固定住连接支架,再插入左边的2个φ11定位销,并放入4mm厚的垫板,然后放置φ20

×

2.5mm管件在连接支架右侧,通过2个φ11定位销固定住20管件、连接支架和连接支架定位板,后放置固定支架在固定支架定位板,通过2个φ11定位销固定住,并用立式快速夹具压紧,然后放置挡泥板支架在挡泥板支架定位板上,通过平压式

快速压钳在背后压紧,之后开始焊接,焊接完成后,需要拔掉所有定位销及放开立式快速夹具和平压式快速压钳,方便拆卸焊接好后的产品。

59.本实用新型提供的用于重卡自卸车轮罩踏步支架的焊接工装夹具,具有以下优点:

60.a、工艺基准与实际装配基准一致,采用内部卡位,整体结构由内衬板,快速压紧固定机构,活动定位销,活动定位块等配件构成

61.b、接触面均采用局部平衡式点接触,减少不平面接触造成尺寸误差,后期调整简易快速准确

62.c、所需拼焊零部件采用定位销和压紧机构进行定位固定,保证了重要孔的位置公差

63.d、焊接过程采用分段式焊接,有效避免了焊接引起的变形

64.e、采用焊接避位设计,所有焊接工作都可以在工装上完成,零件强度较弱,故需要保证在工装上焊接完成。

65.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1