一种两侧翻边及冲孔复合模的制作方法

1.本实用新型涉及一种两侧翻边及冲孔复合模。

背景技术:

2.图7所示为矩形状的板件的示意图,现要将沿其折痕111翻折形成两个翻边,同时在翻边上各加工三个连接孔112,该板件成型后在汽车配件中作为连接板使用非常频繁,现有的生产方式一般预先加工出连接孔,而后再对该板件进行翻折,加工过程涉及到冲孔设备、冲压设备,定位基准的不同导致产品的加工精度不高,同时加工过程繁琐,导致单个零件的生产周期变长,人力资源占比高,都直接提高了生产成本。

技术实现要素:

3.针对上述问题中存在的不足之处,本实用新型提供一种两侧翻边及冲孔复合模。

4.为实现上述目的,本实用新型提供一种两侧翻边及冲孔复合模,包括:

5.底座,所述底座内加工有第一型腔、第二型腔,所述第二型腔位于所述第一型腔的下部与所述第一型腔通过过渡面过渡,所述底座在两侧设有通孔,冲孔底模设于所述通孔的内端;

6.第一气弹簧,所述第一气弹簧内置于所述第二型腔下方,所述第一气弹簧上端设有一顶板,所述顶板在所述第一气弹簧的作用下伸入所述第二型腔上部;

7.上模,所述上模位于所述底座上方,所述上模的中部设有斜楔,所述斜楔的下端加工第一斜面,所述斜楔的外围设有多个第二气弹簧,多个所述第二气弹簧的下端连接有一压块,所述压块的形状与所述第二型腔吻合;所述压块内置有活动的冲孔模具,所述冲孔模具包括移动模及固定在所述移动模侧部的冲刀,所述移动模相对于所述压块直线运动且所述移动模内侧加工有第二斜面,所述第二斜面与所述第一斜面匹配,所述压块还包括加工在其两侧的进刀孔及加工在其上表面的让位缺口,所述进刀孔的位置与冲孔模具的运动轨迹及所述通孔的位置对应;

8.将板件置于第一型腔内,通过压块的冲压使得板件进入第二型腔实现翻边的成型,通过冲孔模具的运动,使得连接孔成型,装置结构紧凑,设计合理,可以通过一次冲压实现该板件的成型,工作效率高,产品成型质量好,脱模方便。

9.优选地,所述第一气弹簧收缩后,所述顶板完全移动至所述第二型腔的下方;

10.在上述技术方案中,冲孔时,第一气弹簧收缩到极限,顶板与第二型腔的表面齐平,保证板件的表面平整。

11.优选地,所述第二型腔的形状与成型后的板件一致,所述第一型腔为容纳成型前的板件的容纳腔;

12.在上述技术方案中,板件置于第一型腔,由过渡面过渡至第二型腔的过程中,板件形成翻边,翻边的成型较为柔顺。

13.本实用新型相对于现有技术的有益效果为:该形状的连接板的成型需要由两台设

备分步完成,过程繁琐效率低,本技术方案涉及的装置可以通过一次冲压实现该板件的成型,工作效率高,产品成型质量好,脱模方便,装置结构紧凑,设计合理。

附图说明

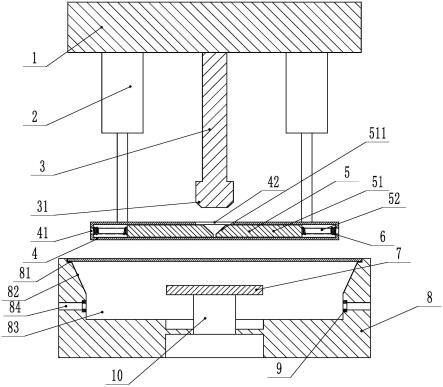

14.图1为本实用新型一种两侧翻边及冲孔复合模的俯视图;

15.图2为图1中a-a位置的剖视图;

16.图3~6为装置的工作过程示意图;

17.图7为板件成型前的示意图。

18.图中:1、上模;2、第二气弹簧;3、斜楔;31、第一斜面;4、压块;41、进刀孔;42、让位缺口;5、冲孔模具;51、移动模;511、第二斜面;52、冲刀;6、压弹簧;7、顶板;8、底座;81、第一型腔;82、过渡面;83、第二型腔;84、通孔;9、冲孔底模;10、第一气弹簧;11、板件;111、折痕;112、连接孔。

具体实施方式

19.如图1所示,本实用新型实施例的一种两侧翻边及冲孔复合模,包括底座8,底座8内加工有第一型腔81、第二型腔83,第二型腔83位于第一型腔81的下部与第一型腔81通过过渡面82过渡,第一型腔81用于置放成型前的板件11,第二型腔83用于容纳成型后的板件11,底座8在两侧设有通孔84,冲孔底模9设于通孔84的内端,冲孔底模9起到一定的导向作用;第一气弹簧10内置于第二型腔83下方,第一气弹簧10上端设有一顶板7,顶板7在第一气弹簧10的作用下伸入第二型腔83上部,便于成型后的工件的脱模;上模1位于底座8上方,上模1的中部设有斜楔3,斜楔3的下端加工第一斜面31,斜楔3的外围设有多个第二气弹簧2,多个第二气弹簧2的下端连接有一压块4,压块4的形状与第二型腔83吻合;压块4内置有活动的冲孔模具5,冲孔模具5包括移动模51及固定在移动模51侧部的冲刀52,移动模51相对于压块4直线运动且移动模51内侧加工有第二斜面511,第二斜面511与第一斜面31匹配,压块4还包括加工在其两侧的进刀孔41及加工在其上表面的让位缺口42,让位缺口42为斜楔3的进入避让空间,进刀孔41的位置与冲孔模具5的运动轨迹及通孔84的位置对应;第一气弹簧10收缩后,顶板7完全移动至第二型腔83的下方,使得板件11的下表面平整。

20.该形状的连接板的成型需要由两台设备分步完成,过程繁琐效率低,本技术方案涉及的装置可以通过一次冲压实现该板件的成型,工作效率高,产品成型质量好,脱模方便,装置结构紧凑,设计合理。

21.具体使用时,为方便理解本实用新型,结合附图进行描述;

22.参见图2,上模位于高位处,将板件放置在第一型腔内,第一型腔的尺寸与板件基本吻合;

23.参见图3,上模往下运动,压块先与板件接触,迫使板件沿着过渡面发生形变,直至板件完全进入第二型腔内,翻边完全成型,此时,第一气弹簧收缩使得顶板与第二型腔的表面齐平;

24.参见图4,上模往下运动,第二气弹簧收缩,压块不再运动,斜楔往下运动并与冲孔模具接触;

25.参见图5,斜楔与移动模通过第一斜面31与第二斜面511的挤压作用,使得冲刀52

克服压弹簧6的弹力,冲刀52穿过进刀孔41伸入冲孔底模9内,相应地实现连接孔112的成型;

26.参见图6,上模回到高位处,压弹簧使得冲孔模具复位,同时,第一气弹簧使得顶板回到第二型腔83的上方,成型后的板件被顶出第二型腔,实现自动脱模。

27.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种两侧翻边及冲孔复合模,其特征在于:包括底座(8),所述底座(8)内加工有第一型腔(81)、第二型腔(83),所述第二型腔(83)位于所述第一型腔(81)的下部与所述第一型腔(81)通过过渡面(82)过渡,所述底座(8)在两侧设有通孔(84),冲孔底模(9)设于所述通孔(84)的内端;第一气弹簧(10),所述第一气弹簧(10)内置于所述第二型腔(83)下方,所述第一气弹簧(10)上端设有一顶板(7),所述顶板(7)在所述第一气弹簧(10)的作用下伸入所述第二型腔(83)上部;上模(1),所述上模(1)位于所述底座(8)上方,所述上模(1)的中部设有斜楔(3),所述斜楔(3)的下端加工第一斜面(31),所述斜楔(3)的外围设有多个第二气弹簧(2),多个所述第二气弹簧(2)的下端连接有一压块(4),所述压块(4)的形状与所述第二型腔(83)吻合;所述压块(4)内置有活动的冲孔模具(5),所述冲孔模具(5)包括移动模(51)及固定在所述移动模(51)侧部的冲刀(52),所述移动模(51)相对于所述压块(4)直线运动且所述移动模(51)内侧加工有第二斜面(511),所述第二斜面(511)与所述第一斜面(31)匹配,所述压块(4)还包括加工在其两侧的进刀孔(41)及加工在其上表面的让位缺口(42),所述进刀孔(41)的位置与冲孔模具(5)的运动轨迹及所述通孔(84)的位置对应。2.根据权利要求1所述的一种两侧翻边及冲孔复合模,其特征在于:所述第一气弹簧(10)收缩后,所述顶板(7)完全移动至所述第二型腔(83)的下方。3.根据权利要求1所述的一种两侧翻边及冲孔复合模,其特征在于:所述第二型腔(83)的形状与成型后的板件(11)一致,所述第一型腔(81)的为容纳成型前的板件(11)的容纳腔。

技术总结

一种两侧翻边及冲孔复合模,包括底座,底座内加工第一型腔、第二型腔,两者由过渡面过渡,底座在端部位置设有通孔,第一气弹簧内置于第二型腔下方,第一气弹簧上端设有顶板,上模位于底座上方,上模的中部设有斜楔,斜楔的下端加工第一斜面,斜楔外围设有第二气弹簧,第二气弹簧下端连压块,压块内置有活动的冲孔模具,冲孔模具由冲刀、移动模组成,冲刀上套有压弹簧,移动模在内侧加工第二斜面,压块还包括加工在其侧部的进刀孔及加工在其上表面的让位缺口;将板件置于第一型腔内,通过压块的冲压使得板件进入第二型腔实现翻边的成型,通过冲孔模具的运动,使得连接孔成型,装置可一次冲压实现板件成型,工作高效,脱模方便。脱模方便。脱模方便。

技术研发人员:董伟国 侯文洪 沈海广 张晨 陈振家 姜承文

受保护的技术使用者:浙江炜驰机械集团股份有限公司

技术研发日:2022.02.24

技术公布日:2022/7/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1