一种复合切粒刀的制作方法

1.本实用新型涉及切割刀具领域,具体涉及一种复合切粒刀。

背景技术:

2.现在生产的复合切粒刀(简称切粒刀),在切粒刀的前刀面上开刀片槽,并将薄的长条形刀片装入刀片槽后焊接,焊接后刀片与前刀面不再加工。在切粒刀使用过程中,由于受力原因,容易出现切粒刀上刀片脱落或断裂的情况。同时,焊接的切粒刀刀体和刀片间极易出现缝隙(简称焊缝),切粒刀工作中,物料易在缝隙处堆积缠绕,可能会出现垫刀造成刀片脱落的情况,甚至切粒刀整体断裂。

技术实现要素:

3.本实用新型的目的在于提供一种避免刀片脱落且提高切割效果的复合切粒刀。

4.本实用新型解决上述问题所采用的技术方案是:

5.一种复合切粒刀,包括刀体和固定于刀体上的刀片,所述刀体的内侧面和外侧面上分别开设有第一凹槽和第二凹槽,第一凹槽的壁面在刀体的厚度方向上由刀体的顶部至底部逐渐向外倾斜,第二凹槽的壁面在刀体的厚度方向上由刀体的顶部至底部逐渐向内倾斜,所述刀体的外侧面的底部开设有用于容纳刀片的刀片槽,刀片固定于刀片槽内时,刀片的磨削端外露于刀体上并隔断于第一凹槽和第二凹槽之间,所述刀片的横截面呈弧形且刀片朝向第一凹槽弯曲。

6.作为上述技术方案的进一步改进,所述刀片槽相对于刀体的垂直方向呈倾斜设置且两者之间的夹角为15

°‑

35

°

。

7.作为上述技术方案的进一步改进,所述刀片的磨削端露出刀片槽2.5mm-4mm。

8.作为上述技术方案的进一步改进,所述刀片的磨削面与其的后刀面之间的夹角为45

°ꢀ‑

50

°

。

9.作为上述技术方案的进一步改进,所述刀片的前刀面和第一凹槽的壁面相齐平,刀片的后刀面和第二凹槽的壁面相齐平,利于避免了物料在切粒刀上残留,从而保障了切粒刀的切割效果。

10.作为上述技术方案的进一步改进,刀柄和刀体的材料均为不锈钢,刀片的材料为硬质合金,利于保障刀片的切割强度。通过切粒刀各组件不同材料的选用,提高了材料的利用率,避免了资源浪费。

11.作为上述技术方案的进一步改进,所述刀片与刀体之间采用焊接的方式实现固定,提高了切粒刀制造的便利性。

12.本实用新型与现有技术相比,具有以下优点和效果:

13.本实用新型通过刀体的外侧面上设置的刀片槽,配合刀片在刀片槽上的设置方式,使得切粒刀进行切割时减少了物料与刀片之间的接触面积,从而减小了刀片的受力,利于保障刀片在刀体上固定的稳定性。同时,由于大部分刀片位于刀体内,在切粒刀进行切割

时刀体能够对刀片起到支撑的作用,从而保障了刀片的切割效果,且利于提高刀片在刀体上固定的稳定性。

附图说明

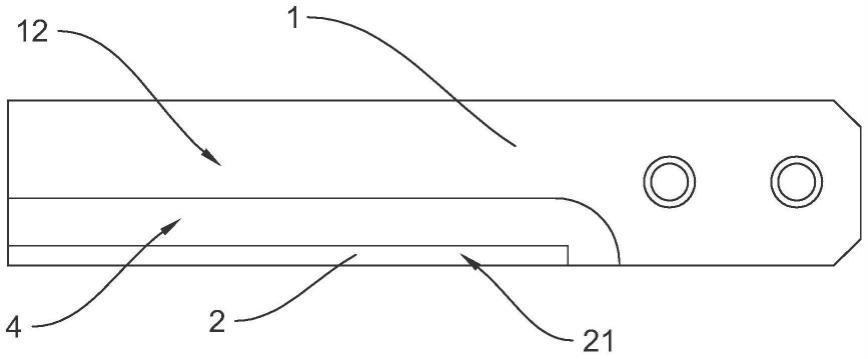

14.图1是本实用新型一种复合切粒刀正面的结构示意图。

15.图2是本实用新型一种复合切粒刀侧面的结构示意图。

16.图3是本实用新型一种复合切粒刀背面的结构示意图。

17.其中,刀体1,外侧面11,内侧面12,刀片2,磨削端21,磨削面22,后刀面23,前刀面24,第一凹槽3,第二凹槽4,刀片槽5。

具体实施方式

18.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

19.参见图1-图3,本实施例一种复合切粒刀,包括刀体1和固定于刀体1上的刀片2,所述刀体1上与造粒模板相对应的外侧面11和内侧面12上分别开设有第一凹槽3和第二凹槽4,第一凹槽3的壁面为弧面且其在刀体1的厚度方向上由刀体1的顶部至底部逐渐向外倾斜,第二凹槽4的壁面为斜面且其在刀体1的厚度方向上由刀体1的顶部至底部逐渐向内倾斜,所述刀体1的外侧面11的底部开设有用于容纳刀片2的刀片槽5,刀片2固定于刀片槽5内时,刀片2的磨削端21外露于刀体1上并隔断于第一凹槽3和第二凹槽4之间,所述刀片2的横截面呈弧形且刀片2朝向第一凹槽3弯曲。

20.本实施例中,所述刀片槽5相对于刀体1的垂直方向呈倾斜设置且两者之间的夹角为 15

°‑

35

°

。

21.本实施例中,所述刀片2的磨削端21露出刀片槽2.5mm-4mm。

22.本实施例中,所述刀片2的磨削面21与其的后刀面23之间的夹角为45

°‑

50

°

。

23.参见图2,所述刀片2的前刀面24和第一凹槽3的壁面相齐平,刀片2的后刀面23和第二凹槽4的壁面相齐平。

24.本实施例中,刀柄和刀体1的材料均为不锈钢,如600系列马氏体不锈钢,该材料能在退火、硬化以及回火的状态下焊接,且其加工工艺性好,力学性能优良,具有极好的韧性、高强度以及耐蚀性。刀片2的材料为硬质合金,如碳化钛硬质合金,该材料具有高硬度、高耐磨性等特点,且还有较好的金属韧性,使得制成的切粒刀更耐磨,其的刃口锋利且抗崩刃。

25.制作时,首先将不锈钢刀体毛坯进行锻造,接着铣六面、倒角,同时在刀体的外侧面和内侧面上分别铣出第一凹槽和第二凹槽,然后钻螺纹孔底孔、攻丝,随后铣出刀片槽,并清洗后备焊。刀片加工即采用线切割机床将硬质合金加工成要求的长片状。

26.本实施例中,所述刀片2与刀体1之间采用焊接的方式实现固定。

27.刀片与刀体的焊接可以采用真空钎焊技术。首先将刀体与刀片清洗干净并组合固定,然后在真空状态下对刀体和刀片进行加热和保温,钎料熔化后与刀体、刀片充分浸润、溶解、扩散、焊合,形成的钎缝光洁致密,且具有优良的力学性能和抗腐蚀性能,最后在刀体与刀片钎焊后进行热处理,并精磨刀片的磨削面及前后刀面,从而完成制造。

28.本说明书中所描述的以上内容仅仅是对本实用新型所作的举例说明。本实用新型

所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型说明书的内容或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

技术特征:

1.一种复合切粒刀,包括刀体和固定于刀体上的刀片,其特征在于:所述刀体上与造粒模板相对应的外侧面和内侧面上分别开设有第一凹槽和第二凹槽,第一凹槽的壁面为弧面且其在刀体的厚度方向上由刀体的顶部至底部逐渐向外倾斜,第二凹槽的壁面为斜面且其在刀体的厚度方向上由刀体的顶部至底部逐渐向内倾斜,所述刀体的外侧面的底部开设有用于容纳刀片的刀片槽,刀片固定于刀片槽内时,刀片的磨削端外露于刀体上并隔断于第一凹槽和第二凹槽之间,所述刀片的横截面呈弧形且刀片朝向第一凹槽弯曲。2.根据权利要求1所述的复合切粒刀,其特征在于:所述刀片槽相对于刀体的垂直方向呈倾斜设置且两者之间的夹角为15

°‑

35

°

。3.根据权利要求1所述的复合切粒刀,其特征在于:所述刀片的磨削端露出刀片槽2.5mm-4mm。4.根据权利要求1所述的复合切粒刀,其特征在于:所述刀片的磨削面与其的后刀面之间的夹角为45

°‑

50

°

。5.根据权利要求1所述的复合切粒刀,其特征在于:所述刀片的前刀面和第一凹槽的壁面相齐平,刀片的后刀面和第二凹槽的壁面相齐平。6.根据权利要求1所述的复合切粒刀,其特征在于:刀柄和刀体的材料均为不锈钢,刀片的材料为硬质合金。7.根据权利要求1所述的复合切粒刀,其特征在于:所述刀片与刀体之间采用焊接的方式实现固定。

技术总结

本实用新型公开了一种复合切粒刀,包括刀体和固定于刀体上的刀片,所述刀体的内侧面和外侧面上分别开设有第一凹槽和第二凹槽,所述刀体的外侧面的底部开设有用于容纳刀片的刀片槽,刀片固定于刀片槽内时,刀片的磨削端外露于刀体上并隔断于第一凹槽和第二凹槽之间,所述刀片的横截面呈弧形且刀片朝向第一凹槽弯曲。本实用新型降低了刀片脱落的风险,且提高了切割效果。高了切割效果。高了切割效果。

技术研发人员:于宝海 林倩如 边明江 张超 李坤

受保护的技术使用者:沈阳金锋特种设备有限公司

技术研发日:2022.02.28

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1