一种金属汽车管端部成型结构的制作方法

1.本实用新型属于汽车管材成型领域,尤其涉及一种金属汽车管端部成型结构。

背景技术:

2.汽车结构中大量存在金属和橡胶管体,用于输送不同介质。橡胶管在整车上发挥了很大的作用,根据汽车设计需要,橡胶管有的连接在发动机进油和出油处,有的连接在冷凝器进水和出水处,有的连接在涡轮增压出口处,有的连接在旁通阀处等等部位,有的要承受一定的正压或负压,承受不同的压力,输送不同的介质或气体等,橡胶管在流体系统中起传递动力、输送介质等作用,被广泛应用于汽车等各个领域。

3.现有金属汽车管材的端部成型结构一般为挤压成型,由于成型材料尺寸控制稳定性不足,生产产品的精度不高,无法满足高精度产品的生产。

技术实现要素:

4.本实用新型的目的在于:提供一种金属汽车管端部成型结构,金属汽车管的成型材料尺寸固定,成型一致性明显提高,成型尺寸稳定,精度明显提高。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种金属汽车管端部成型结构,包括沿直线依次排布的成型冲头、放料感应装置和成型模具,金属管放置在成型模具的型腔内,放料感应装置包括固定支架、感应器和金属块,感应器和金属块固定安装在固定支架上,金属块位置对应金属管,固定支架固定安装在移动装置上,感应器连接控制器,成型冲头位置对应金属管。

6.作为上述技术方案的进一步描述:

7.成型模具的型腔一端设置有避让槽。

8.作为上述技术方案的进一步描述:

9.固定支架呈“l”形,固定支架包括第一块体和第二块体,第一块体垂直于第二块体,金属管穿设于第一块体。

10.作为上述技术方案的进一步描述:

11.第二块体上设置有至少一个安装孔。

12.作为上述技术方案的进一步描述:

13.第二块体上设置有两个平行布置的安装孔。

14.作为上述技术方案的进一步描述:

15.安装孔为腰型孔。

16.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

17.1、本实用新型中,金属管放置在成型模具的型腔内,通过在成型冲头和成型模具之间设置放料感应装置,检测金属管是否放置到位,从而有效使得金属管的成型一致性明显提高,成型尺寸稳定,精度明显提高。

18.2、本实用新型中,成型模具的型腔一端设置有避让槽,便于取放金属管。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

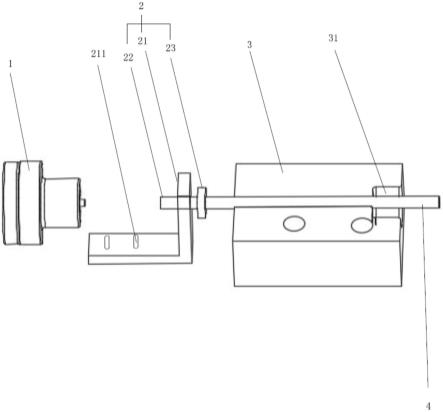

20.图1为一种金属汽车管端部成型结构的结构示意图。

21.图例说明:

22.1、成型冲头;2、放料感应装置;21、固定支架;211、安装孔;22、感应器;23、金属块;3、成型模具;31、避让槽;4、金属管。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

24.请参阅图1,本实用新型提供一种技术方案:一种金属汽车管端部成型结构,包括沿直线依次排布的成型冲头1、放料感应装置2和成型模具3,金属管4放置在成型模具3的型腔内,放料感应装置2包括固定支架21、感应器22和金属块23,感应器22和金属块23固定安装在固定支架21上,金属块23位置对应金属管4,固定支架21固定安装在移动装置(附图中未示出)上,感应器22连接控制器,成型冲头1位置对应金属管4。

25.成型模具3的型腔一端设置有避让槽31,便于取放金属管4。

26.固定支架21呈“l”形,固定支架21包括第一块体和第二块体,第一块体垂直于第二块体,金属管4穿设于第一块体,便于安装感应器22和金属块23。

27.第二块体上设置有至少一个安装孔211,第二块体上设置有两个平行布置的安装孔211,便于使得固定支架21在移动装置上安装牢固。

28.安装孔211为腰型孔,便于调整固定支架21在移动装置上的安装位置,便于金属块23对准成型模具3的型腔,进而对准金属管4。

29.工作原理:金属管4加工时先放置在成型模具3的型腔内,成型模具3定位金属管4(具体定位方式为现有技术,未示出)。当金属管4放置到位时,金属管4的端部抵在固定支架21上的金属块23上,使得金属管4与金属块23、感应器连接形成一个闭合的串联电路,感应器得到信号,此信号反馈给plc控制器,控制器控制移动装置带动固定支架21移走,成型冲头对金属管端部进行端部成型。反之(即感应器没有得到信号),成型冲头不对金属管端部进行端部成型。金属管放置在成型模具的型腔内,通过在成型冲头和成型模具之间设置放料感应装置,检测金属管是否放置到位,从而有效使得金属管的成型一致性明显提高,成型尺寸稳定,精度明显提高。成型模具的型腔一端设置有避让槽,便于取放金属管。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种金属汽车管端部成型结构,其特征在于,包括沿直线依次排布的成型冲头(1)、放料感应装置(2)和成型模具(3),金属管(4)放置在所述成型模具(3)的型腔内,所述放料感应装置(2)包括固定支架(21)、感应器(22)和金属块(23),所述感应器(22)和所述金属块(23)固定安装在所述固定支架(21)上,所述金属块(23)位置对应所述金属管(4),所述固定支架(21)固定安装在移动装置上,所述感应器(22)连接控制器,所述成型冲头(1)位置对应所述金属管(4)。2.根据权利要求1所述的一种金属汽车管端部成型结构,其特征在于,所述成型模具(3)的型腔一端设置有避让槽(31)。3.根据权利要求1所述的一种金属汽车管端部成型结构,其特征在于,所述固定支架(21)呈“l”形,所述固定支架(21)包括第一块体和第二块体,所述第一块体垂直于所述第二块体,所述金属管(4)穿设于所述第一块体。4.根据权利要求3所述的一种金属汽车管端部成型结构,其特征在于,所述第二块体上设置有至少一个安装孔(211)。5.根据权利要求4所述的一种金属汽车管端部成型结构,其特征在于,所述第二块体上设置有两个平行布置的所述安装孔(211)。6.根据权利要求4或5所述的一种金属汽车管端部成型结构,其特征在于,所述安装孔(211)为腰型孔。

技术总结

本实用新型公开了一种金属汽车管端部成型结构,包括:沿直线依次排布的成型冲头、放料感应装置和成型模具,金属管放置在成型模具的型腔内,放料感应装置包括固定支架、感应器和金属块,感应器和金属块固定安装在固定支架上,金属块位置对应金属管,固定支架固定安装在移动装置上,感应器连接控制器,成型冲头位置对应金属管。本实用新型相较于现有技术,金属汽车管的成型材料尺寸固定,成型一致性明显提高,成型尺寸稳定,精度明显提高。精度明显提高。精度明显提高。

技术研发人员:谭伟华

受保护的技术使用者:昆山伟理塑汽车部件有限公司

技术研发日:2022.03.07

技术公布日:2022/9/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1