一种多功能制作压缩机组拉别令密封片压制机的制作方法

1.本实用新型涉及一种多功能制作压缩机组拉别令密封片压制机。

背景技术:

2.拉别令密封(labyrinth seal)是一种广泛用于压缩机组、汽轮机等透平机械的一种密封结构方式。该密封结构采用不锈钢薄片成型压制成特定形状、通过嵌条压进透平机转子上预留的安装槽内。

3.现有技术方案不能用于内弧及其他类型密封片的制作,同时压制时两侧长度不一致,钢带在压制过程中横向会发生位移,导致成型好根部密封片不符合图纸尺寸要求;各透平机厂家预留槽不同,密封片结构不尽相同,现有压制机无法实现各类型内外弧密封片的压制。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的在于提供一种多功能制作压缩机组拉别令密封片压制机,解决密封片压制过程中易发生偏移导致成型结果差、无法实现各类型内外弧密封片的压制等问题。

5.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

6.一种多功能制作压缩机组拉别令密封片压制机,包括底座、设在底座上的成型机和驱动机;

7.所述成型机包括基座以及安装在基座上并依次布设的定位装置、弯折装置、导向装置、成型装置和弯弧装置;

8.所述定位装置包括上定位板和下定位板,下定位板安装在基座壁面上,上定位板压在下定位板的上表面且下定位板的上表面设有定位凹槽,钢带经定位凹槽定位后能准确进入弯折装置;

9.所述弯折装置包括上弯折轮组及其下方的下弯折轮组,且二者的弯折滚轮凹凸配合形成弯折间隙以对钢带进行挤压弯折,弯折后的钢带进入导向装置;

10.所述导向装置包括上导向轮组及其下方的下导向轮组,且二者的导向滚轮之间配合形成与弯折间隙成90度的导向间隙以对弯折后的钢带进行90度旋转导向,导向后的钢带进入成型装置;

11.所述成型装置包括上成型轮组及其下方的下成型轮组,且二者的成型滚轮之间配合形成成型间隙以对弯折并导向后的钢带进行压制成型,成型后的钢带进入弯弧装置;

12.所述弯弧装置的弯弧滚轮压在下成型轮组的成型滚轮上以能将成型后的钢带压制成圆形密封片;

13.所述驱动机与成型装置相连以驱动成型滚轮转动进而为钢带前进提供动力。

14.本实用新型还包括如下技术特征:

15.具体的,所述下定位板通过横向螺栓固定在基座壁面上,上定位板通过竖向螺栓

固定在下定位板上。

16.具体的,所述上弯折轮组包括上弯折滚轮、连接上弯折滚轮的中心轴ai、套在中心轴ai外的轴承ai、套在轴承ai外的滑套i、位于滑套i下方的弹簧i和滑套i上方的调节螺栓i;所述滑套i设在基座上沿开口i内,调节螺栓i贯穿开口i上的盖板i并抵在滑套i顶部,调节螺栓i和弹簧i配合能调整上弯折轮组的高低位置;

17.所述下弯折轮组包括下弯折滚轮、连接下弯折滚轮的中心轴bi、套在中心轴bi外的轴承bi;所述轴承bi装在基座的通孔i内,通孔i位于开口i下方,中心轴bi和中心轴ai平行;

18.上弯折滚轮外壁为环形凸起,下弯折滚轮外壁为环形凹槽,该环形凸起与环形凹槽相配合且在配合处留有

“┘”

形的弯折间隙;

19.上弯折滚轮通过螺栓和垫圈固定在中心轴ai前端;下弯折滚轮通过螺栓和垫圈固定在中心轴bi前端;

20.所述上弯折轮组后端设有后盖板ai,下弯折轮组后端设有后盖板bi。

21.具体的,所述上导向轮组包括上导向滚轮、连接上导向滚轮的中心轴aii、套在中心轴aii外的轴承aii、套在轴承aii外的滑套ii、位于滑套ii下方的弹簧ii和滑套ii 上方的调节螺栓ii;所述滑套ii设在基座上沿开口ii内,调节螺栓ii贯穿开口ii上的盖板ii并抵在滑套ii顶部,调节螺栓ii和弹簧ii配合能调整上导向轮组的高低位置;

22.所述下导向轮组包括下导向滚轮、连接下导向滚轮的中心轴bii、套在中心轴bii 外的轴承bii;所述轴承bii装在基座的通孔ii内,通孔ii位于开口ii下方,中心轴bii 和中心轴aii平行;

23.上导向滚轮外壁为台阶状,下导向滚轮外壁为反向台阶状,该台阶状与反向台阶状相配合且在配合处留有“l”形的导向间隙;

24.上导向滚轮通过螺栓和垫圈固定在中心轴aii前端;下导向滚轮通过螺栓和垫圈固定在中心轴bii前端;

25.所述上导向轮组后端设有后盖板aii,下导向轮组后端设有后盖板bii。

26.具体的,所述成型装置还包括安装架,安装架包括安装架本体,安装架本体上部为开口iii,安装架本体下部为半圆夹持部;半圆夹持部夹持在基座上,且半圆夹持部设有通孔;半圆夹持部的通孔与基座上的通孔iii同轴相通;所述基座上的通孔iii与通孔ii 和通孔i的中心在同一水平线,且其中心轴线相互平行。

27.具体的,所述上成型轮组包括上成型滚轮、连接上成型滚轮的中心轴aiii、套在中心轴aiii外的轴承aiii、套在轴承aiii外的滑套iii、位于滑套iii下方的弹簧iii和滑套iii上方的调节螺栓iii;所述滑套iii设在开口iii内,调节螺栓iii贯穿开口iii上的盖板iii并抵在滑套iii顶部,调节螺栓iii和弹簧iii配合能调整上成型轮组的高低位置;

28.所述下成型轮组包括下成型滚轮、连接下成型滚轮的中心轴biii、套在中心轴biii 外的轴承biii;所述轴承biii装在半圆夹持部的通孔和通孔iii内,通孔iii位于开口iii 下方,中心轴biii和中心轴aiii平行;

29.上成型滚轮外壁为台阶状且在台阶状的凸台处设有弯形凸起,下成型滚轮外壁为反向台阶状且在反向台阶状的台阶夹角处设有弯形凹槽,该台阶状与反向台阶状相配合且弯形凸起和弯形凹槽配合并在配合处留有反向“j”形的成型间隙;

30.上成型滚轮通过螺栓和垫圈固定在中心轴aiii前端;下成型滚轮通过螺栓和垫圈固定在中心轴biii前端;中心轴biii前端还连有接管用以悬挂压制成型的圆形密封片;

31.所述上成型轮组后端设有后盖板aiii,下成型轮组后端设有后盖板biii。

32.具体的,在中心轴aiii后端固定有同轴的齿轮i,齿轮i通过螺栓和垫圈与中心轴 aiii相连,在中心轴biii后端固定有同轴的齿轮ii,齿轮ii通过螺栓和垫圈与中心轴 biii相连,齿轮i与齿轮ii啮合;所述驱动机的齿轮iii与齿轮ii啮合以带动中心轴biii 和中心轴aiii转动;

33.所述安装架下方设有蜗杆和涡轮,通过涡轮和蜗杆作用能驱动安装架绕中心轴biii 转动。

34.具体的,所述弯弧装置包括支架、弯弧滚轮、调整销轴、轴承和锁紧螺母;

35.支架上部设有多个竖向布设的安装孔,安装架的上部一侧对应设有多个圆孔,以将支架安装在安装架一侧上部,并能通过安装孔和多个圆孔调整支架的安装高低位置;

36.所述调整销轴贯穿支架下部,且在销轴两端分别套设轴承和锁紧螺母,该轴承外套设所述弯弧滚轮;调整销轴与支架之间螺纹连接,通过锁紧螺母能调整销轴及弯弧滚轮的轴向位置;

37.所述弯弧滚轮位于上成型滚轮与下成型滚轮输出钢带的出口处,并与下成型滚轮相贴,弯弧滚轮外壁设有弯形凸起以能与下成型滚轮的弯形凹槽配合将成型后的钢带压制成圆形密封片。

38.具体的,所述上成型滚轮与下成型滚轮输入钢带的入口处设有夹持扶正滚轮组,该夹持扶正滚轮组包括上扶正滚轮和下扶正滚轮,上扶正滚轮和下扶正滚轮相配合能夹持钢带保持水平防止弯弧装置折弯出口处的钢带时导致入口处的钢带翘起的问题;上扶正滚轮通过上横向调整件安装在基座上且水平位置可调,下扶正滚轮通过下横向调整件安装在基座上且水平位置可调。

39.本实用新型具有如下技术效果:

40.本实用新型能有效防止钢带压制过程发生偏移,成型效果良好,可通过更换不同的成型滚轮,实现“j”型、“l”型、“u”型等不同截面的拉边令密封片的制作,通过改变弯折装置中弯折滚轮、成型装置中成型滚轮的位置能实现压制内弧或外弧的圆形密封片。

41.本实用新型优化了密封片的压制成型过程,能实现可一机多种样式的密封片的压制工作,减少采购费用及制造成本。

附图说明

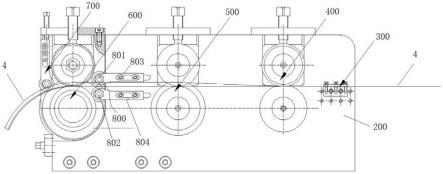

42.图1为本实用新型整体结构示意图,(a)为主视图,(b)为侧视图,(c)为俯视图;

43.图2为本实用新型成型机结构示意图;

44.图3为本实用新型基座结构示意图;

45.图4为本实用新型定位装置结构示意图;

46.图5为本实用新型弯折装置剖面图;

47.图6为本实用新型导向装置剖面图;

48.图7为本实用新型成型装置的安装架结构示意图,(a)主视图,(b)侧视图;

49.图8为本实用新型成型装置剖面图;

50.图9为本实用新型成型装置的齿轮示意图;

51.图10为本实用新型弯弧装置剖面图。

52.图中各个标号的含义为:

53.1.底座,2.成型机,3.驱动机,31.齿轮iii,4.钢带;200.基座,201.开口i,202.通孔i,203.开口ii,204.通孔,205.通孔iii;300.定位装置,301.上定位板,302.下定位板, 303.横向螺栓,304.竖向螺栓;400.弯折装置,401.上弯折滚轮,402.中心轴ai,403.轴承ai,404.滑套i,405.弹簧i,406.调节螺栓i,407.盖板i,408.下弯折滚轮,409.中心轴bi,410.轴承bi,411.后盖板ai,412.后盖板bi;500.导向装置,501.上导向滚轮, 502.中心轴aii,503.轴承aii,504.滑套ii,505.弹簧ii,506.调节螺栓ii,507.盖板ii, 508.下导向滚轮,509.中心轴bii,510.轴承bii,511.后盖板aii,512.后盖板bii;600. 成型装置,601.上成型滚轮,602.中心轴aiii,603.轴承aiii,604.滑套iii,605.弹簧iii, 606.调节螺栓iii,607.盖板iii,608.下成型滚轮,609.中心轴biii,610.轴承biii,611. 后盖板aiii,612.后盖板biii,613.接管,614.安装架,615.开口iii,616.半圆夹持部, 617.通孔,618.圆孔,619.齿轮i,620.齿轮ii,621.蜗杆,622.涡轮;700.弯弧装置,701. 弯弧滚轮,702.支架,703.调整销轴,704.轴承,705.锁紧螺母,706.安装孔;800.夹持扶正滚轮组,801.上扶正滚轮,802.下扶正滚轮,803.上横向调整件,804.下横向调整件。

具体实施方式

54.本实用新型提供一种多功能制作压缩机组拉别令密封片压制机,压制机包括底座、设在底座上的成型机和驱动机;成型机包括基座以及安装在基座上并依次布设的定位装置、弯折装置、导向装置、成型装置和弯弧装置;用于制作拉边令密封片的钢带经定位装置的定位和导向后,准确进入弯折装置,在经弯折装置的挤压和弯折后,通过导向装置使其旋转一定角度后进入成型装置进行压制,形成所需密封片根部结构,随后在弯弧装置的作用下形成圆形的密封片。本技术方案中可通过更换不同的弯折滚轮、成型滚轮,实现“j”型、“l”型、“u”型等不同截面的拉边令密封片的制作。通过改变弯折装置中弯折滚轮、成型装置中成型滚轮的上、下安装位置,实现内弧与外弧的切换。

55.以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

56.实施例1:

57.本实施例给出一种多功能制作压缩机组拉别令密封片压制机,如图1所示,包括底座1、设在底座1上的成型机2和驱动机3。

58.如图2至图10所示,成型机2包括基座200以及安装在基座上并依次布设的定位装置300、弯折装置400、导向装置500、成型装置600和弯弧装置700。

59.定位装置300包括上定位板301和下定位板302,下定位板302安装在基座200壁面上,上定位板301压在下定位板302的上表面且下定位板302的上表面设有定位凹槽,钢带经定位凹槽定位后能准确进入弯折装置400;

60.弯折装置400包括上弯折轮组及其下方的下弯折轮组,且二者的弯折滚轮凹凸配合形成弯折间隙以对钢带进行挤压弯折,弯折后的钢带进入导向装置500;

61.导向装置500包括上导向轮组及其下方的下导向轮组,且二者的导向滚轮之间配

合形成与弯折间隙成90度的导向间隙以对弯折后的钢带进行90度旋转导向,导向后的钢带进入成型装置600;

62.成型装置600包括上成型轮组及其下方的下成型轮组,且二者的成型滚轮之间配合形成成型间隙以对弯折并导向后的钢带进行压制成型,成型后的钢带进入弯弧装置700;

63.弯弧装置700的弯弧滚轮701压在下成型轮组的成型滚轮上以能将成型后的钢带压制成圆形密封片;

64.驱动机3与成型装置600相连以驱动成型滚轮转动进而为钢带前进提供动力。

65.下定位板302通过横向螺栓303固定在基座200壁面上,上定位板301通过竖向螺栓304固定在下定位板302上;本实施例中,定位装置的可拆卸结构,便于日后更换及快速换装。

66.上弯折轮组包括上弯折滚轮401、连接上弯折滚轮401的中心轴ai402、套在中心轴ai402外的轴承ai403、套在轴承ai403外的滑套i404、位于滑套i404下方的弹簧i405 和滑套i404上方的调节螺栓i406;滑套i404设在基座200上沿开口i201内,调节螺栓 i406贯穿开口i201上的盖板i407并抵在滑套i404顶部,调节螺栓i406和弹簧i405配合能调整上弯折轮组的高低位置;具体的,在开口i201内侧壁设有滑道以便于滑套i404 上下移动;通过调整调节螺栓i406可调整上下弯折滚轮间距离,以适用于不同厚度钢带的压制;

67.下弯折轮组包括下弯折滚轮408、连接下弯折滚轮408的中心轴bi409、套在中心轴bi409外的轴承bi410;轴承bi410装在基座200的通孔i202内,通孔i202位于开口 i201下方,中心轴bi409和中心轴ai402平行;

68.上弯折滚轮401外壁为环形凸起,下弯折滚轮408外壁为环形凹槽,该环形凸起与环形凹槽相配合且在配合处留有

“┘”

形的弯折间隙;

69.上弯折滚轮401通过螺栓和垫圈固定在中心轴ai402前端;下弯折滚轮408通过螺栓和垫圈固定在中心轴bi409前端;上弯折轮组后端设有后盖板ai411,下弯折轮组后端设有后盖板bi412。

70.上导向轮组包括上导向滚轮501、连接上导向滚轮501的中心轴aii502、套在中心轴aii502外的轴承aii503、套在轴承aii503外的滑套ii504、位于滑套ii504下方的弹簧ii505和滑套ii504上方的调节螺栓ii506;滑套ii504设在基座200上沿开口ii203内,调节螺栓ii506贯穿开口ii203上的盖板ii507并抵在滑套ii504顶部,调节螺栓ii506和弹簧ii505配合能调整上导向轮组的高低位置;具体的,在开口ii203内侧壁设有滑道以便于滑套ii504上下移动;通过调整调节螺栓ii506可调整上下导向滚轮间距离,适用于不同厚度钢带的导向。

71.下导向轮组包括下导向滚轮508、连接下导向滚轮508的中心轴bii509、套在中心轴bii509外的轴承bii510;轴承bii509装在基座200的通孔ii204内,通孔ii204位于开口ii203下方,中心轴bii509和中心轴aii502平行;

72.导向装置采用滚轮结构,可减轻设备的磨损,降低设备的故障率。

73.上导向滚轮501外壁为台阶状,下导向滚轮508外壁为反向台阶状,该台阶状与反向台阶状相配合且在配合处留有“l”形的导向间隙;

74.上导向滚轮501通过螺栓和垫圈固定在中心轴aii502前端;下导向滚轮508通过螺栓和垫圈固定在中心轴bii509前端;上导向轮组后端设有后盖板aii511,下导向轮组后端

设有后盖板bii512。

75.成型装置还包括安装架614,安装架614包括安装架本体,安装架本体上部为开口 iii615,安装架本体下部为半圆夹持部616;半圆夹持部616夹持在基座200上,且半圆夹持部616设有通孔617;半圆夹持部616的通孔617与基座200上的通孔iii205同轴相通;基座200上的通孔iii205与通孔ii204和通孔i202的中心在同一水平线,且其中心轴线相互平行。

76.上成型轮组包括上成型滚轮601、连接上成型滚轮601的中心轴aiii602、套在中心轴aiii602外的轴承aiii603、套在轴承aiii603外的滑套iii604、位于滑套iii604下方的弹簧iii605和滑套iii604上方的调节螺栓iii606;滑套iii604设在开口iii615内,调节螺栓iii606贯穿开口iii615上的盖板iii607并抵在滑套iii604顶部,调节螺栓iii606 和弹簧iii605配合能调整上成型轮组的高低位置;具体的,在开口iii615内侧壁设有滑道以便于滑套iii604上下移动;通过调整调节螺栓iii606可调整上下成型滚轮间距离,适用于不同厚度钢带的压制。

77.下成型轮组包括下成型滚轮608、连接下成型滚轮608的中心轴biii609、套在中心轴biii609外的轴承biii610;轴承biii610装在半圆夹持部的通孔和通孔iii205内,通孔iii205位于开口iii615下方,中心轴biii609和中心轴aiii602平行;

78.上成型滚轮601外壁为台阶状且在台阶状的凸台处设有弯形凸起,下成型滚轮608 外壁为反向台阶状且在反向台阶状的台阶夹角处设有弯形凹槽,该台阶状与反向台阶状相配合且弯形凸起和弯形凹槽配合并在配合处留有反向“j”形的成型间隙;

79.具体的,本实施例中,下成型滚轮608设计成两半结构,便于不同厚度密封片的压制工作且下成型滚轮608外径设计较大,装配时需与上成型滚轮及弯弧滚轮形成配合关系。

80.上成型滚轮601通过螺栓和垫圈固定在中心轴aiii602前端;下成型滚轮608通过螺栓和垫圈固定在中心轴biii609前端;通过采用螺栓连接可实现快速换装,以便不同结构的密封片的加工制作;中心轴biii609前端还连有接管613用以悬挂压制成型的圆形密封片;上成型轮组后端设有后盖板aiii611,下成型轮组后端设有后盖板biii612。

81.在中心轴aiii602后端固定有同轴的齿轮i619,齿轮i619通过螺栓和垫圈与中心轴 aiii602相连,在中心轴biii609后端固定有同轴的齿轮ii620,齿轮ii620通过螺栓和垫圈与中心轴biii609相连,齿轮i619与齿轮ii620啮合;驱动机3的齿轮iii31与齿轮ii620 啮合以带动中心轴biii609和中心轴aiii602转动;

82.安装架614下方设有蜗杆621和涡轮622,通过蜗杆621和涡轮622作用能驱动安装架614绕中心轴biii609转动。

83.弯弧装置700包括支架702、弯弧滚轮701、调整销轴703、轴承704和锁紧螺母 705;弯弧滚轮轴向可以调节,可以使弯弧滚轮适用与不同厚度的密封片,另外通过调节弯弧滚轮轴向位置,保证弯弧滚轮与下成型滚轮轴向间距,可避免密封片在成型的过程中发生扭曲。

84.支架702上部设有竖向布设的安装孔706,安装架614的上部一侧对应设有多个圆孔618,以将支架702安装在安装架614一侧上部,并能通过安装孔706和多个圆孔618 调整支架702的安装高低位置;

85.调整销轴703贯穿支架702下部,且在调整销轴703两端分别套设轴承704和锁紧螺

母705,该轴承704外套设弯弧滚轮701;调整销轴703与支架702之间螺纹连接,通过锁紧螺母705能调整调整销轴703及弯弧滚轮701的轴向位置;

86.弯弧滚轮701位于上成型滚轮601与下成型滚轮608输出钢带的出口处,并与下成型滚轮608相贴,弯弧滚轮701外壁设有弯形凸起以能与下成型滚轮608的弯形凹槽配合将成型后的钢带压制成圆形密封片。

87.上成型滚轮601与下成型滚轮608输入钢带的入口处设有夹持扶正滚轮组800,该夹持扶正滚轮组包括上扶正滚轮801和下扶正滚轮802,上扶正滚轮801和下扶正滚轮 802相配合能夹持钢带保持水平防止弯弧装置700折弯出口处的钢带时导致入口处的钢带翘起的问题;上扶正滚轮801通过上横向调整件803安装在基座200上且水平位置可调,下扶正滚轮802通过下横向调整件804安装在基座200上且水平位置可调。

88.本实施例中,在定位装置的导向下,使钢带精准进入弯折装置,在弯弧装置的两个弯折滚轮作用下将钢带弯折成尺寸合格的

“┘”

形状,弯折后的钢带进入导向装置;在导向装置的两个导向滚轮作用下弯折后的钢带旋转90

°

,使钢带形成“l”形状,导向后的钢带进入成型装置;在成型装置的两个成型滚轮作用下,将弯折并导向后的钢带压制成反向“j”形状钢带;在弯弧装置的弯弧滚轮和下成型滚轮作用下,将成型后的钢带压制成圆形密封片;由驱动机带动成型装置的成型滚轮转动以带动钢带持续移动进而持续压制。

89.本实施例中,能通过调整成型滚轮、安装架等位置,压制内弧或外弧密封片,其中内弧是指成型压制的密封片的钩槽位于最终圆形密封片的内圈,外弧是指成型压制的密封片的沟槽位于最终圆形密封片的外圈;当需要压制成外弧时,是先在成型装置里形成成反向“j”形钢片,再依靠弯弧装置将钢片弯成外弧的圆形密封片;当需要压制成内弧时,通过旋转安装架调整上成型滚轮和下成型滚轮接触点的高度并远离夹持扶正滚轮组以及配合夹持扶正滚轮组将钢片压制成内弧的圆形密封片。

90.在其他实施例中,可通过更换成型装置的两个成型滚以得到所需形状的成型间隙,从而能压制成型不同形状的密封片;两个成型滚可根据实际工作需要,选择呈现反向“j”形的成型间隙的成型滚轮、呈“l”形的成型间隙的成型滚轮或呈“u”形的成型间隙的成型滚轮,能实现不通类型密封片的压制成型。

91.实施例2:

92.本实施例给出一种多功能制作压缩机组拉别令密封片压制机压制拉别令密封片的方法,该方法通过实施例1的压制机实现,包括以下步骤:

93.在定位装置的导向下,使钢带精准进入弯折装置,在弯弧装置的两个弯折滚轮作用下将钢带弯折成尺寸合格的

“┘”

形状,弯折后的钢带进入导向装置;

94.在导向装置的两个导向滚轮作用下弯折后的钢带旋转90

°

,使钢带形成“l”形状,导向后的钢带进入成型装置;

95.在成型装置的两个成型滚轮作用下,将弯折并导向后的钢带压制成反向“j”形状钢带;

96.在弯弧装置的弯弧滚轮和下成型滚轮作用下,将成型后的钢带压制成圆形密封片;

97.由驱动机带动成型装置的成型滚轮转动以带动钢带持续移动进而持续压制。

98.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限

于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

99.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

100.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1