一种开式固定台压力机的辅助上料装置的制作方法

1.本实用新型涉及开式固定台压力机技术领域,具体为一种开式固定台压力机的辅助上料装置。

背景技术:

2.开式固定台压力机精度高,性能可靠,操作方便;适用于板料的剪切、落料、冲孔、弯曲、浅拉伸等多种冷冲压工序,广泛应用于各工业制造部门,在现代社会中常常用于五金钣金加工工作,使用较为广泛,在开式固定台压力机使用过程中需要使用辅助上料装置辅助工作人员进行上料工作,非常重要。

3.经检索,专利公告号为cn 213763787 u公开了一种用于开式固定台压力机的辅助上料装置,包括固定架,所述固定架的下端外表面设置有固定支柱,所述固定支柱的底部外表面设置有防滑机构,所述固定架的前端外表面设置有按钮。

4.现有的开式固定台压力机的辅助上料装置存在的缺陷是:

5.1、现有的开式固定台压力机的辅助上料装置结构较为固定,无法根据工作需要对装置的高度进行调节工作,且稳定性不理想,不方便工作人员使用;

6.2、现有的开式固定台压力机的辅助上料装置防护阻位结构较为固定,无法根据板料厚度情况对其进行对应调节工作,并且无法自动的进行张紧工作,实用性不理想,为此我们提出一种开式固定台压力机的辅助上料装置来解决现有的问题。

技术实现要素:

7.本实用新型的目的在于提供一种开式固定台压力机的辅助上料装置,以解决上述背景技术中提出的问题。

8.为实现上述目的,本实用新型提供如下技术方案:一种开式固定台压力机的辅助上料装置,包括传输带、固定座和第二推杆,所述固定座的顶部固定安装有固定架,且固定架之间安装有传输带,所述固定座的底部固定安装有测距传感器,且测距传感器两侧的固定座底部固定安装有第一推杆,所述第一推杆外侧的固定座底部固定安装有支撑杆,且支撑杆的外围安装有套筒,所述套筒的表面安装有限位栓,所述第一推杆与测距传感器之间的固定座底部固定安装有第二推杆,且第二推杆的顶部贯穿固定座通过压力传感器安装有张紧轮,所述固定架外侧的表面安装有防护板,且防护板外侧的表面安装有连接栓。

9.在工作时可以将需要加工的板料放置在传输带上,从而通过传输带进行板料的自动上料工作,在工作过程中可以根据需要转松限位栓,从而使支撑杆与套筒分离,第一推杆会带动传输带进行上下移动工作,从而根据开式固定台压力机的高度对装置的高度进行对应调节工作,测距传感器会对装置的高度进行检测,方便工作人员对装置的高度进行精确控制,在对装置的高度进行调节过程中支撑杆会在套筒内进行同步上下移动工作,然后通过限位栓对支撑杆的位置进行限定,在工作过程中固定架会与防护板配合对传输带上板料的位置进行限位工作,压力传感器会低张紧轮与传输带直接的接触压力进行检测,当压力

降低时可以启动第二推杆,第二推杆会带动张紧轮进行上下移动工作,从而通过压力变化自动的对传输带的张紧度进行调节,增加装置的实用性与上料过程中的稳定性。

10.优选的,所述固定架外侧的表面设置有螺孔,且螺孔与连接栓相重合。可以通过螺孔与连接栓重合对防护板的位置进行固定,并且可以通过连接栓与不同位置的螺孔重合对防护板的高度位置进行调节工作,方便工作人员根据上料板料的厚度对防护板的位置进行对应调节工作,增加装置的实用性。

11.优选的,所述连接栓顶部的防护板外侧表面固定安装有握持杆,且握持杆外围的表面设置有防滑纹。在使用过程中可以通过握住握持杆进行防护板的高度调节工作,防滑纹会增加手掌与握持杆直接的摩擦力,增加稳定性。

12.优选的,所述第一推杆外围的套筒内侧表面固定安装有固定环,且固定环的表面涂有防氧化层。固定环会将第一推杆牢牢固定到套筒上,增加装置的稳定性,防氧化层会增加固定环的耐久性,延长装置的使用寿命。

13.优选的,所述套筒与第一推杆的底部固定安装有底座,且套筒的外侧与底座之间固定安装有加强筋。底座会增加装置与地面之间的接触面积,增加装置的稳定性,加强筋会对套筒的位置进行支撑加固工作,增加装置整体的强度与稳固性。

14.优选的,所述测距传感器外围的固定座底部固定安装有防护罩,且测距传感器底部的防护罩内部固定安装有透明板。防护罩会对测距传感器进行遮挡防护工作,避免其直接暴露在外导致测距传感器损坏的情况发生,透明板会在不影响测距传感器使用的情况下对其进行防尘工作。

15.与现有技术相比,本实用新型的有益效果是:

16.1、在工作时可以将需要加工的板料放置在传输带上,从而通过传输带进行板料的自动上料工作,在工作过程中可以根据需要转松限位栓,从而使支撑杆与套筒分离,第一推杆会带动传输带进行上下移动工作,从而根据开式固定台压力机的高度对装置的高度进行对应调节工作,增加装置的实用性,测距传感器会对装置的高度进行检测,方便工作人员对装置的高度进行精确控制,在对装置的高度进行调节过程中支撑杆会在套筒内进行同步上下移动工作,然后通过限位栓对支撑杆的位置进行限定,增加装置的整体稳定性。

17.2、在工作过程中固定架会与防护板配合对传输带上板料的位置进行限位工作,并且可以通过螺孔与连接栓重合对防护板的位置进行固定,并且可以通过连接栓与不同位置的螺孔重合对防护板的高度位置进行调节工作,方便工作人员根据上料板料的厚度对防护板的位置进行对应调节工作,压力传感器会低张紧轮与传输带直接的接触压力进行检测,当压力降低时可以启动第二推杆,第二推杆会带动张紧轮进行上下移动工作,从而通过压力变化自动的对传输带的张紧度进行调节,增加装置的实用性与上料过程中的稳定性。

附图说明

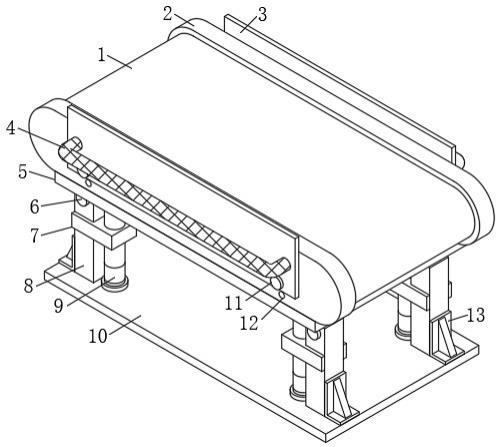

18.图1为本实用新型的立体图;

19.图2为本实用新型的主视图;

20.图3为本实用新型的内部结构示意图;

21.图4为本实用新型的张紧轮局部结构示意图。

22.图中:1、传输带;2、固定架;3、防护板;4、握持杆;5、固定座;6、限位栓 ;7、固定环;

8、套筒;9、第一推杆;10、底座;11、连接栓;12、螺孔;13、加强筋;14、第二推杆;15、防护罩;16、支撑杆;17、张紧轮;18、测距传感器;19、压力传感器。

具体实施方式

23.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

24.实施例一

25.如图1-4所示,本实用新型提出的一种开式固定台压力机的辅助上料装置,包括传输带1、固定座5和第二推杆14,固定座5的顶部固定安装有固定架2,且固定架2之间安装有传输带1,固定座5的底部固定安装有测距传感器18,且测距传感器18两侧的固定座5底部固定安装有第一推杆9,第一推杆9外侧的固定座5底部固定安装有支撑杆16,且支撑杆16的外围安装有套筒8,套筒8的表面安装有限位栓6,第一推杆9与测距传感器18之间的固定座5底部固定安装有第二推杆14,且第二推杆14的顶部贯穿固定座5通过压力传感器19安装有张紧轮17,固定架2外侧的表面安装有防护板3,且防护板3外侧的表面安装有连接栓11,固定架2外侧的表面设置有螺孔12,且螺孔12与连接栓11相重合。

26.基于实施例1的开式固定台压力机的辅助上料装置工作原理是:在工作时可以将需要加工的板料放置在传输带1上,从而通过传输带1进行板料的自动上料工作,在工作过程中可以根据需要转松限位栓6,从而使支撑杆16与套筒8分离,然后启动第一推杆9,第一推杆9会带动传输带1进行上下移动工作,从而根据开式固定台压力机的高度对装置的高度进行对应调节工作,增加装置的实用性,测距传感器18会对装置的高度进行检测,方便工作人员对装置的高度进行精确控制,在对装置的高度进行调节过程中支撑杆16会在套筒8内进行同步上下移动工作,然后通过限位栓6对支撑杆16的位置进行限定,增加装置的整体稳定性,在工作过程中固定架2会与防护板3配合对传输带1上板料的位置进行限位工作,并且可以通过螺孔12与连接栓11重合对防护板3的位置进行固定,并且可以通过连接栓11与不同位置的螺孔12重合对防护板3的高度位置进行调节工作,方便工作人员根据上料板料的厚度对防护板3的位置进行对应调节工作,增加装置的实用性,压力传感器19会低张紧轮17与传输带1直接的接触压力进行检测,当压力降低时可以启动第二推杆14,第二推杆14会带动张紧轮17进行上下移动工作,从而通过压力变化自动的对传输带1的张紧度进行调节,增加装置的实用性与上料过程中的稳定性,方便人员使用。

27.实施例二

28.如图2或图3所示,本实用新型提出的一种开式固定台压力机的辅助上料装置,相较于实施例一,本实施例还包括:连接栓11顶部的防护板3外侧表面固定安装有握持杆4,且握持杆4外围的表面设置有防滑纹,第一推杆9外围的套筒8内侧表面固定安装有固定环7,且固定环7的表面涂有防氧化层,套筒8与第一推杆9的底部固定安装有底座10,且套筒8的外侧与底座10之间固定安装有加强筋13,测距传感器18外围的固定座5底部固定安装有防护罩15,且测距传感器18底部的防护罩15内部固定安装有透明板。

29.本实施例中,在使用过程中可以通过握住握持杆4进行防护板3的高度调节工作,防滑纹会增加手掌与握持杆4直接的摩擦力,增加稳定性,固定环7会将第一推杆9牢牢固定到套筒8上,增加装置的稳定性,防氧化层会增加固定环7的耐久性,延长装置的使用寿命,底座10会增加装置与地面之间的接触面积,增加装置的稳定性,加强筋13会对套筒8的位置

进行支撑加固工作,增加装置整体的强度与稳固性,防护罩15会对测距传感器18进行遮挡防护工作,避免其直接暴露在外导致测距传感器18损坏的情况发生,透明板会在不影响测距传感器18使用的情况下对其进行防尘工作。

30.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1