一种高效的预制桩钢筋切割装置的制作方法

1.本实用新型涉及切割装置技术领域,尤其涉及一种高效的预制桩钢筋切割装置。

背景技术:

2.预制桩是指在预制构件加工厂预制,经过养护,达到设计强度后,运至施工现场,用打桩机打入土中,然后在桩的顶部浇筑承台梁(板)基础。预制桩具有制作简便、强度高、钢度大和可制成各种截面形状的优点,是被广泛地采用的一种桩型。预制桩在生产时,包括立模、安装钢筋笼、混凝土浇筑、合拢模具、预应力张拉、蒸汽养护、脱离模具等多道工序。

3.方桩的两端设有桩头,桩头用于焊接桩尖或用于两个预制桩之间的焊接。桩头由矩形框、带有圆孔的封板及若干根相同长度的连接筋组成。在现有技术中,连接筋大多是通过普通切割机进行人工分割,这种传统的切割方式费时费力,极大的提高了工作效率。

技术实现要素:

4.本实用新型的目的在于提供一种高效的预制桩钢筋切割装置,与现有的托辊及钢筋输送机配套使用,切割钢筋省时省力,极大的提高了工作效率,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种高效的预制桩钢筋切割装置,包括工作台及连接于工作台上的切割机构、切割支座及夹紧机构;所述切割机构上包括切割轮、电机、托架及第一气缸,切割轮转动连接于托架上,电机驱动连接于切割轮,托架的一端铰接于工作台;所述切割支座位于切割轮的下方,切割支座上设有用于避位切割轮的缺口,所述第一气缸驱动托架沿铰点转动,以使切割轮位于缺口中或远离于缺口;所述夹紧机构位于切割机构的侧部,夹紧机构上设有夹块。

7.本实用新型的进一步改进方案是,所述托架呈z字型结构,电机连接于托架后端的顶部,切割轮通过轮轴竖向转动连接于托架前端的侧部,电机驱动连接于切割轮的轮轴。

8.本实用新型的进一步改进方案是,所述电机的输出轴上连接有主动带轮,轮轴的一端连接有从动带轮,主动带轮与从动带轮之间传动连接有皮带。

9.本实用新型的进一步改进方案是,所述托架两端底部及托架两端下方的工作台上连接有前耳板组及后耳板组,后耳板组之间销接,第一气缸的两端销接于前耳板组之间。

10.本实用新型的进一步改进方案是,所述切割支座连接于立杆上,且支座上设有容置钢筋的第一卡槽,第一卡槽的长度方向垂直于切割轮。

11.本实用新型的进一步改进方案是,所述夹紧机构还包括支架、第二气缸及拉杆;所述支架连接于支撑板侧部,支撑板连接于工作台上;第二气缸连接于支架上,夹块滑动连接于支架,两个拉杆的一端连接于第二气缸,另一端连接于夹块。

12.本实用新型的进一步改进方案是,所述板a连接于支撑板上,板b平行于板a,板c连接于板a与板b之间;所述第二气缸连接于板a上,第二气缸的活塞杆上连接有拉耳;所述板b的外侧面上竖向连接有两个滑道,滑道上滑动连接有滑块,两个夹块分别连接于滑块上;所

述拉杆的一端铰接于拉耳,另一端分别连接于两个滑块,且板b上设有用于拉杆穿过的豁口。

13.本实用新型的进一步改进方案是,所述滑块的相向面上设有第二卡槽,且第二卡槽与第一卡槽左右对应。

14.本实用新型的进一步改进方案是,所述切割轮的上方设有保护罩,保护罩的一端连接于托架。

15.本实用新型的有益效果:

16.第一、本实用新型的高效的预制桩钢筋切割装置,与现有的托辊及钢筋输送机配套使用,切割钢筋省时省力,极大的提高了工作效率。

17.第二、本实用新型的高效的预制桩钢筋切割装置,切割时无需提前做好标记,且切割后的钢筋尺寸统一。

18.第三、本实用新型的高效的预制桩钢筋切割装置,切割时托辊夹紧机构固定住钢筋,防止钢筋跳动。

19.第四、本实用新型的高效的预制桩钢筋切割装置,切割轮的上方设有保护罩,提升整体的安全性能。

附图说明

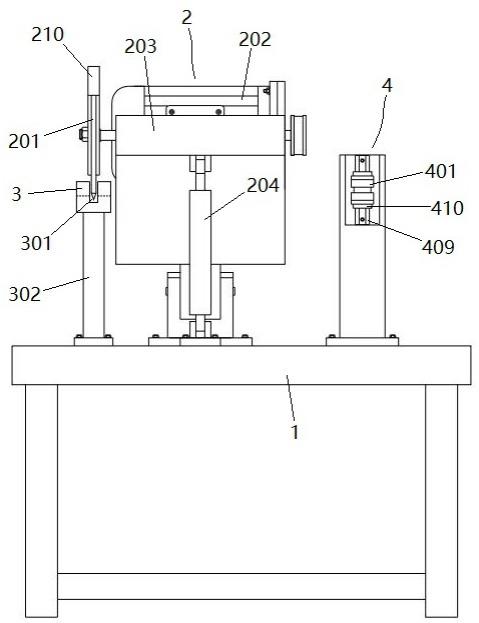

20.图1为本实用新型的整体结构示意图。

21.图2为本实用新型的切割支座侧视图。

22.图3为本实用新型的切割机构侧视图。

23.图4为本实用新型的夹紧机构侧视图。

24.图5为本实用新型在工作状态的结构示意图。

25.图中:1-工作台、2-切割机构、201-切割轮、202-电机、203-托架、204-第一气缸、205-主动带轮、206-从动带轮、207-皮带、208-前耳板组、209-后耳板组、210-保护罩、3-切割支座、301-缺口、302-立杆、303-第一卡槽、4-夹紧机构、401-夹块、403-第二气缸、404-拉杆、405-板a、406-板b、407-板c、408-拉耳、409-滑道、410-滑块、411-第二卡槽、5-托辊、6-钢筋输送机、7-钢筋。

具体实施方式

26.下面结合附图和具体实施例,进一步阐明本实用新型。

27.实施例1:如图1~4所示,一种高效的预制桩钢筋切割装置,包括工作台1及连接于工作台1上的切割机构2、切割支座3及夹紧机构4;所述切割机构2上包括切割轮201、电机202、托架203及第一气缸204,切割轮201转动连接于托架203上,电机202驱动连接于切割轮201,托架203的一端铰接于工作台1;所述切割支座3位于切割轮201的下方,切割支座3上设有用于避位切割轮201的缺口301,所述第一气缸204驱动托架203沿铰点转动,以使切割轮201位于缺口301中或远离于缺口301;所述夹紧机构4位于切割机构2的侧部,夹紧机构4上设有夹块401;所述托架203呈z字型结构,电机202连接于托架203后端的顶部,切割轮201通过轮轴竖向转动连接于托架203前端的侧部,电机202驱动连接于切割轮201的轮轴;所述电机202的输出轴上连接有主动带轮205,轮轴的一端连接有从动带轮206,主动带轮205与从

动带轮206之间传动连接有皮带207;所述托架203两端底部及托架203两端下方的工作台1上连接有前耳板组208及后耳板组209,后耳板组209之间销接,第一气缸204的两端销接于前耳板组208之间;所述切割支座3连接于立杆302上,且支座上设有容置钢筋的第一卡槽303,第一卡槽303的长度方向垂直于切割轮201;所述夹紧机构4还包括支架、第二气缸403及拉杆404;所述支架连接于支撑板侧部,支撑板连接于工作台1上;第二气缸403连接于支架上,夹块401滑动连接于支架,两个拉杆404的一端连接于第二气缸403,另一端连接于夹块401;所述板a405连接于支撑板上,板b406平行于板a405,板c407连接于板a405与板b406之间;所述第二气缸403连接于板a405上,第二气缸403的活塞杆上连接有拉耳408;所述板b406的外侧面上竖向连接有两个滑道409,滑道409上滑动连接有滑块410,两个夹块401分别连接于滑块410上;所述拉杆404的一端铰接于拉耳408,另一端分别连接于两个滑块410,且板b406上设有用于拉杆404穿过的豁口;所述滑块410的相向面上设有第二卡槽411,且第二卡槽411与第一卡槽303左右对应。

28.实施例2:本实施例为实施例1的进一步改进,主要改进之处在于,实施例1在使用时,切割轮201无防护,存在安全隐患;而在本实施例中,可以避免上述缺陷,具体地说:

29.所述切割轮201的上方设有保护罩210,保护罩210的一端连接于托架203;本实施例中切割轮201的上方设有保护罩210,提升整体的安全性能。

30.除此之外,本实施例与实施例1完全相同,此处不作赘述。

31.本实用新型的具体工作原理如下:

32.如图5所示,本实用新型与现有技术中的托辊5及钢筋输送机6配套使用,电机202、第一气缸204、第二气缸403所连接的电磁阀、钢筋输送机6通过导线连接于plc控制器,通过钢筋输送机6上步进电机202的转停来控制每次输送的钢筋7长度,以满足不同长度的切割需求;钢筋7整体放在托辊5上,并穿过钢筋输送机6后,经过两个夹块401之间,并到达第一卡槽303中。

33.工作时,钢筋输送机6将钢筋7朝t向输送,当到达需要长度时,钢筋输送机6停止工作,第二气缸403缩回,两个夹块401相向移动,钢筋7夹在第二卡槽411中;电机202工作,同时第一气缸204缩回,完成钢筋7的切割;切割完成后,第一气缸204及第二气缸403均伸出,夹块401松掉钢筋7,钢筋输送机6继续将钢筋朝t向输送,如此反复循环。

34.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1