承重臂组件焊接工装的制作方法

1.本实用新型涉及焊接工装技术领域,具体来说涉及一种承重臂组件焊接工装。

背景技术:

2.承重臂,作为各种大型机械中的重要部分,其能够用以支撑各种挖掘机、铲车等作业端。

3.根据专利号cn201820662925.6,公开了一种摇臂座梁焊接工装,包括转盘和旋转螺杆定位机构,所述转盘的顶部连接有底板,所述底板的中部左右两侧固定有垫块,所述垫块的右侧安装有螺母座,且螺母座的顶部连接有螺杆,所述螺杆的顶部固定有压板,所述压板的顶部安装有焊接夹具体,所述底板的上端左右两侧连接有限位块支座,且限位块支座的顶部安装有限位块,所述压板的右侧固定有挡板,所述底板的左侧安装有移动螺母座,所述移动螺母座的顶部连接有可调螺杆压紧机构,且可调螺杆压紧机构的顶部固定有垫圈,所述底板的底端左右两端连接有支座,所述旋转螺杆定位机构设置于支座的顶部,所述旋转螺杆定位机构的上端中部固定有梯形螺母座,且梯形螺母座之间安装有梯形螺杆,所述梯形螺杆的右侧连接有顶紧套,所述转盘的底部左侧固定有螺纹套。

4.现有的承重臂的生产焊接中,都需要工人手动测量定位,再配合人工或者机械臂进行焊接,在人工测量的过程中,不仅会花费大量的力气,且需要多次的定位才能够确保承重臂的生产焊接准确,因此会花费工人较多的时间,减缓了生产效率。

技术实现要素:

5.本实用新型的目的是提供一种承重臂组件焊接工装,该工装设计合理,符合人体工学,使操作者省去之前的划线等工作,直接以工装定位零件,提高工作效率;该工装可满足承重臂在工装上一次定位即实现铆焊及焊接工作,省去人工先点焊再焊接的繁重劳动。

6.为了实现上述目的,本实用新型提供如下技术方案:一种承重臂组件焊接工装,包括工装底板以及分别对称活动设置于工装底板顶部的两侧的翻转定位板,所述工装底板顶部活动放置有承重臂底板,且承重臂底板侧边靠近工装底板顶部设置的定位横板,所述翻转定位板翻转以压固于承重臂底板上,所述承重臂底板的顶部依次放入承重臂竖板以及对称设置的承重臂筋板,所述承重臂筋板受其之间设置的定位框以及两侧活动设置的翻转定位块配合分别夹固承重臂筋板,且工装底板顶部活动设置的快速夹钳顶推定位框以驱使承重臂竖板紧贴于翻转定位板。

7.作为优选,所述翻转定位板分别对称铰接于工装底板顶部两侧,所述翻转定位板上分别对称设置有限位螺栓,所述承重臂竖板位于翻转定位板之间设置有凸板,且翻转定位板翻转以使凸板位于限位螺栓之间。

8.作为优选,所述工装底板顶部以及工装底板的相对两侧的侧边分别设置有铰台,所述翻转定位块分别铰接设置于铰台上。

9.作为优选,所述定位框的两侧分别对称设置有定位螺栓,所述承重臂筋板垂直对

称放置于承重臂底板上并使其一侧边分别贴合于承重臂竖板一侧的外壁,所述承重臂筋板相邻一侧紧贴合于定位螺栓上,相对承重臂筋板两侧的所述翻转定位块分别翻转以配合定位螺栓夹持承重臂筋板。

10.作为优选,所述翻转定位块上分别开设有销孔,所述承重臂筋板上分别开设有定位孔,且定位孔与销孔相匹配。

11.在上述技术方案中,本实用新型提供的一种承重臂组件焊接工装,具备以下有益效果:通过承重臂底板靠近贴合工装底板上的定位横板,从而实现快速的定位,并使翻转定位板翻转压固于承重臂底板上,对承重臂底板进行快速的固定,通过在承重臂底板的顶部依次放入承重臂竖板以及对称设置的承重臂筋板,承重臂筋板受其之间设置的定位框以及两侧活动设置的翻转定位块配合分别夹固承重臂筋板,以对承重臂筋板进行快速的固定限位,且工装底板顶部活动设置的快速夹钳驱使承重臂竖板紧贴于翻转定位板,从而对承重臂竖板进行快速的固定,便于后续的铆焊等操作。

附图说明

12.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

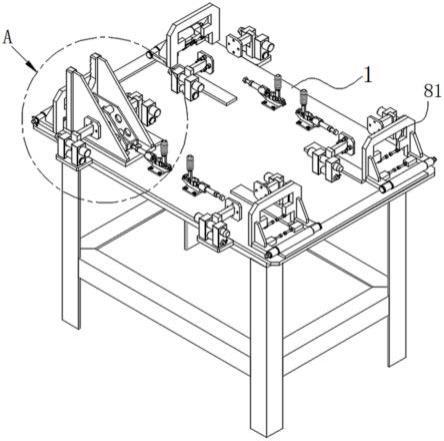

13.图1为本实用新型实施例提供的工装底板整体结构示意图;

14.图2为本实用新型实施例提供的工装底板部分结构示意图;

15.图3为本实用新型实施例提供的工装底板侧面结构示意图;

16.图4为本实用新型实施例提供的工装底板部分侧面结构示意图;

17.图5为本实用新型实施例提供的a处放大结构示意图;

18.图6为本实用新型实施例提供的工装底板顶部结构示意图。

19.附图标记说明:

20.1、工装底板;2、承重臂底板;3、铰台;4、快速夹钳;5、定位框;6、承重臂筋板;7、承重臂竖板;8、翻转定位板;9、定位横板;31、翻转定位块;32、挡销;33、销孔;51、定位螺栓;71、凸板;81、限位螺栓。

具体实施方式

21.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

22.如图1-6所示,一种承重臂组件焊接工装,包括工装底板1以及分别对称活动设置于工装底板1顶部的两侧的翻转定位板8,工装底板1顶部活动放置有承重臂底板2,且承重臂底板2侧边靠近工装底板1顶部设置的定位横板9,翻转定位板8翻转以压固于承重臂底板2上,承重臂底板2的顶部依次放入承重臂竖板7以及对称设置的承重臂筋板6,承重臂筋板6受其之间设置的定位框5以及两侧活动设置的翻转定位块31配合分别夹固承重臂筋板6,且工装底板1顶部活动设置的快速夹钳4顶推定位框5以驱使承重臂竖板7紧贴于翻转定位板8。通过承重臂底板2靠近贴合工装底板1上的定位横板9,从而实现快速的定位,并使翻转定位板8翻转压固于承重臂底板2上,对承重臂底板2进行快速的固定,通过在承重臂底板2的

顶部依次放入承重臂竖板7以及对称设置的承重臂筋板6,承重臂筋板6受其之间设置的定位框5以及两侧活动设置的翻转定位块31配合分别夹固承重臂筋板6,以对承重臂筋板6进行快速的固定限位,且工装底板1顶部活动设置的快速夹钳4顶推定位框5以驱使承重臂竖板7紧贴于翻转定位板8,从而对承重臂竖板7进行快速的固定,便于后续的铆焊等操作,对于快速夹钳4其可为电驱杆顶推或者如图5所示连杆顶推结构手动压紧。

23.如图5所示,作为本实用新型进一步提供的技术方案,对于翻转定位板8,其分别对称铰接于工装底板1顶部两侧,因此工装底板1上可进行多组的承重臂底板2定位焊接,同时,翻转定位板8上分别对称设置有限位螺栓81,承重臂竖板7位于翻转定位板8之间设置有凸板71,且翻转定位板8翻转以使凸板71位于限位螺栓81之间,从而利用限位螺栓81以限制承重臂竖板7晃动。

24.进一步的如图2所示,工装底板1顶部以及工装底板1的相对两侧的侧边分别设置有铰台3,翻转定位块31分别铰接设置于铰台3上,因此翻转定位块31可沿铰台3进行翻转以贴合于承重臂筋板6上。

25.更进一步的,定位框5的两侧分别对称设置有定位螺栓51,承重臂筋板6垂直对称放置于承重臂底板2上并使其一侧边分别贴合于承重臂竖板7一侧的外壁,承重臂竖板7相对承重臂筋板6的另一侧外壁开设有凹槽,通过使承重臂竖板7的凹槽面贴合于翻转定位板8上,从而可使翻转定位板8对承重臂竖板7进行限位,并且承重臂筋板6相邻一侧紧贴合于定位螺栓51上,相对承重臂筋板6两侧的翻转定位块31分别翻转以配合定位螺栓51夹持承重臂筋板6,从而使承重臂筋板6快速固定。

26.再者,为了对承重臂筋板6更好的进行固定,在翻转定位块31上分别开设有销孔33,承重臂筋板6上分别开设有定位孔,且定位孔与销孔33相匹配,从而可利用挡销32分别穿插于定位孔与销孔33上,以使承重臂筋板6更好的进行固定。

27.工作原理:通过人工使承重臂底板2分别放置于工装底板1上且其侧边贴合于定位横板9,然后翻转翻转定位板8以压固承重臂底板2,并将承重臂竖板7放置于承重臂底板2上,使承重臂竖板7的凹槽面贴合于翻转定位板8上,承重臂竖板7的侧边与承重臂底板2对齐,此时凸板71位于限位螺栓81之间,从而利用限位螺栓81以限制承重臂竖板7晃动,并使承重臂筋板6垂直对称放置于承重臂底板2上并使其一侧边分别贴合于承重臂竖板7一侧的外壁,再将定位框5放置于承重臂底板2的顶部,使其定位框5两侧对称设置的定位螺栓51贴合于承重臂筋板6,此时通过两侧的翻转定位块31分别翻转以配合定位螺栓51夹持承重臂筋板6,并使承重臂筋板6的定位孔与销孔33相匹配,利用挡销32分别穿插于定位孔与销孔33上,以使承重臂筋板6更好的进行固定,快速夹钳4顶推定位框5以驱使承重臂竖板7紧贴于翻转定位板8,从而对承重臂竖板7进行快速的固定,在工装底板1的周围设置有智能机器人,通过人口控制智能机器人,以使智能机器人对承重臂组件分别进行铆焊,铆焊完成后,智能机器人回归零位,人工将挡销32拿出,将翻转定位板8及翻转定位块31翻转使其远离承重臂组件,再次控制智能机器人进行焊接,焊接完成后将承重臂卸下,完成工件焊接工作。

28.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1