一种含PTFE材料的PCB板用钻头的制作方法

一种含ptfe材料的pcb板用钻头

技术领域

1.本实用新型涉及印制电路板钻孔技术领域,更具体地涉及一种含ptfe材料的pcb板用钻头。

背景技术:

2.印制电路板(pcb板),又称印制电路板线路板、印刷电路板,是电子元器件电气连接的提供者。它的发展已有100多年的历史了;它的设计主要是版图设计;采用印制电路板的主要优点是大大减少布线和装配的差错,提高了自动化水平和生产劳动率。按照线路板层数可分为单面板、双面板、四层板、六层板以及其他多层线路板。

3.在印制电路板的生产过程中,需要对其进行打孔,钻的孔洞有的是为了制作导通孔以便镀铜各层电路,有的是用于制作定位孔等。随着通信行业的极速发展,高速高频材料电路板应用越越多,主要在镭达感应及功率放大器上使用较为广泛。常规的高速高频材料在钻孔时,相对比较容易加工,但在ptfe(聚四氟乙烯)或者含量比较高的ptfe材料钻孔时非常困难,ptfe材料具有典型的聚合物特性—软而弱,即:刚性、硬度、强度都比较小,在钻头下钻的作用下极容易变形,在钻孔时容易产生孔内玻纤和孔口树脂切削不干净的情况,导致孔内电镀后形成铜结溜的问题,严重影响pcb板的使用性能,由于钻孔质量差也使得该类板材出现较高的不良报废,导致整个高速高频材料电路板加工成本较高,影响高速高频材料电路板产业的发展。

4.因此,有必要开发一种含ptfe材料的pcb板用钻头来解决当前的技术缺陷。

技术实现要素:

5.本实用新型的目的是提供一种含ptfe材料的pcb板用钻头,能减少钻头下钻的应力集中,解决孔内玻纤的生产和孔口树脂切削不干净问题,提高钻孔效率及质量。

6.为了实现上述目的,本实用新型公开了一种含ptfe材料的pcb板用钻头,包括相连接的刀柄和切削部,所述切削部的前端部设置两主切削刃和两副切削刃,两所述副切削刃分别位于两所述主切削刃后侧,两所述主切削刃之间设有横刃,切削部的前端部沿刀柄方向螺旋设置第一排屑槽,

7.所述主切削刃、所述副切削刃分别与所述横刃形成主刀面和副刀面,所述第一排屑槽与所述主刀面和所述副刀面相交分别形成所述主切削刃、所述副切削刃,

8.所述副切削刃包括相连接的第一切削刃、第二切削刃和第三切削刃,所述第二切削刃位于所述第一切削刃和所述第三切削刃之间,沿所述副刀面朝所述刀柄方向凹设有v型槽,所述v型槽与所述副刀面相交形成所述第一切削刃及所述第二切削刃,所述第一切削刃与所述主切削刃连接。

9.与现有技术相比,本实用新型的含ptfe材料的pcb板用钻头,通过在第一排屑槽与副刀面相交处开口形成v型槽,以形成第一切削刃及第二切削刃,当主切削刃及横刃在切削时,配合第一切削刃、第二切削刃和第三切削刃,可提高切削质量,切削屑通过v型槽排出,

能减少钻头下钻的应力集中,改善对含ptfe材料的pcb板在加工时出现的孔内玻纤和孔口树脂切削不干净问题,避免电镀后产生铜结溜的问题,提高钻孔效率及质量,可大大降低生产成本。

10.较佳地,所述第一切削刃与所述主切削刃之间设有第四切削刃,所述第一切削刃平行所述横刃设置。

11.较佳地,所述第四切削刃为弧形或直线。

12.较佳地,所述第一切削刃和所述第二切削刃之间的夹角α为63-67

°

。

13.较佳地,所述v型槽位于所述第一排屑槽内且呈螺旋状向所述刀柄方向延伸。

14.较佳地,所述第一切削刃和所述第二切削刃相交于第一交点,所述第二切削刃和所述第三切削刃相交于第二交点,所述第一交点和所述第二交点之间的距离定义为切入深度d1,所述切入深度d1为尖端心厚d2的25%-40%,其中,两所述主切削刃之间的距离为尖端心厚d2。

15.较佳地,所述切削部的前端部设有钻尖,所述钻尖尖端至所述v型槽槽底沿所述刀柄轴向方向的距离定义为槽长l,所述槽长l为0.30mm-0.70mm。

16.较佳地,一所述主切削刃和一所述副切削刃相交于交点a,另一所述主切削刃和另一所述副切削刃相交于交点b,所述交点a与所述交点b之间形成所述横刃。

17.较佳地,所述切削部的前端部沿所述刀柄方向螺旋设置第二排屑槽,所述第二排屑槽与所述副刀面相交形成第一边。

18.较佳地,所述第一排屑槽与所述第二排屑槽具有相同的螺旋角。

附图说明

19.图1为本实用新型含ptfe材料的pcb板用钻头的立体图。

20.图2为图1中k处放大图。

21.图3与图2相同,以方便部分标记。

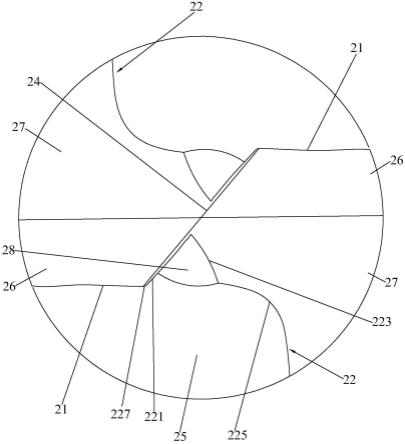

22.图4为图1所示含ptfe材料的pcb板用钻头的正视图。

23.图5与图4相同,以方便部分标记。

24.符号说明:

25.刀柄10,切削部20,主切削刃21,副切削刃22,第一切削刃221,第二切削刃223,第三切削刃225,第四切削刃227,横刃24,第一排屑槽25,主刀面26,副刀面27,v型槽28,第二排屑槽29,第一边30。

具体实施方式

26.为详细说明本实用新型的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

27.本实用新型提供一种含ptfe材料的pcb板用钻头,该钻头用于含ptfe材料的pcb板的加工时,能减少钻头下钻的应力集中,改善对含ptfe材料的pcb板在加工时出现的孔内玻纤和孔口树脂切削不干净问题。具体说明如下:

28.请参考图1,本实用新型的钻头包括相连接的刀柄10和切削部20,刀柄10是与机床的主轴的形状对应设计的部位,切削部20是与被切削件接触的部位。切削部20和刀柄10的

材料可以相同,也可以不同。其材质可以为但不限于含不锈钢、碳钢、钨钢、碳化钨的硬质合金。进一步,在实际制备过程中,可以将切削部20和刀柄10一体成型制得钻头,亦可以通过焊接等手段将切削部20和刀柄10固定制得钻头。

29.请参考图2和图4,切削部20的前端部设置两主切削刃21和两副切削刃22,两副切削刃22分别位于两主切削刃21后侧,两主切削刃21之间设有横刃24,切削部20的前端部沿刀柄10方向螺旋设置第一排屑槽25,通过两主切削刃21、两副切削刃22以及横刃24来切削被切削件。其中,主切削刃21、副切削刃22分别与横刃24形成主刀面26和副刀面27,第一排屑槽25与主刀面26和副刀面27相交分别形成主切削刃21、副切削刃22。在该实施例中,切削部20的前端部设置两主切削刃21和两副切削刃22,因此,两主切削刃21和两副切削刃22与横刃24分别能够形成两主刀面26和两副刀面27。值得一提的是,主切削刃21、两副切削刃22分别呈平行、对称设置。

30.请参考图4,副切削刃22包括相连接的第一切削刃221、第二切削刃223和第三切削刃225,第二切削刃223位于第一切削刃221和第三切削刃225之间,沿副刀面27朝刀柄10方向凹设有v型槽28(即v型结构或类似v型结构的槽),v型槽28与副刀面27相交形成第一切削刃221及第二切削刃223,第一切削刃221与主切削刃21连接,主切削刃21及横刃24在切削时,配合第一切削刃221、第二切削刃223和第三切削刃225,能减少钻头下钻的应力集中,改善对含ptfe材料的pcb板在加工时出现的孔内玻纤和孔口树脂切削不干净问题。

31.请继续参考图4,第一切削刃221与主切削刃21之间设有第四切削刃227,第一切削刃221平行横刃24设置。也就是说,通过引入第四切削刃227,以使得第一切削刃221可实现与横刃24平行设置,使得第一切削刃221具有横向切削力,可有效地减少钻头横向旋转下钻时所遇到阻力,以减少对pcb板中ptfe材料形成的拉扯,最大程度上改善含ptfe材料的pcb板在加工时出现的孔内玻纤和孔口树脂切削不干净问题。进一步,第四切削刃227为弧形或直线,比如,在一实施例中,第四切削刃227为弧形,还比如,在另一实施例中,第四切削刃227为直线。

32.请参考图5,第一切削刃221和第二切削刃223形成v型结构,优选地,第一切削刃221和第二切削刃223之间的夹角α为63-67

°

,比如该夹角α可为但不限于63

°

、64

°

、65

°

、66

°

、67

°

。进一步地,第一切削刃221和第二切削刃223相交于第一交点q1,第二切削刃223和第三切削刃225相交于第二交点q2,第一交点q1和第二交点q2之间的距离定义为切入深度d1,切入深度d1为尖端心厚d2的25%-40%,其中,两主切削刃21之间的距离为尖端心厚d2。

33.请参考图2,v型槽28位于第一排屑槽25中,v型槽28开口方向与第一排屑槽25开口方向相同。在一个优选的实施例中,v型槽28位于第一排屑槽25内且呈螺旋状向刀柄10方向延伸,有利于第一切削刃221产生的屑从v型槽28中以螺旋状向第一排屑槽25排出,减少钻尖部位切削屑的堆积,提升钻头尖端排屑能力。请参考图3,在一个优选的实施例中,切削部20的前端部设有钻尖23,钻尖23尖端至v型槽28槽底沿刀柄10轴向方向的距离定义为槽长l,槽长l为0.30mm-0.70mm,如槽长l可为但不限于0.30mm、0.40mm、0.50mm、0.60mm、0.70mm。

34.请参考图4-图5,一主切削刃21和一副切削刃22相交于交点a,另一主切削刃21和另一副切削刃22相交于交点b,交点a与交点b之间形成横刃24。本实施例中,一侧的主切削刃21、副切削刃22和第四切削刃227共同相交于交点a,另一侧的主切削刃21、副切削刃22和第四切削刃227共同相交于交点b,交点a与交点b形成横刃24。

35.请参考图2,切削部20的前端部沿刀柄10方向螺旋设置第二排屑槽29,第二排屑槽29与副刀面27相交形成第一边30,借助第二排屑槽29提高排屑能力。在一个优选的实施例中,第一排屑槽25与第二排屑槽29具有相同的螺旋角,以提高排削的效率。当然,第一排屑槽25与第二排屑槽29的螺旋角也可以不相等。优选地,第一排屑槽25的螺旋角为35

°‑

45

°

,第二排屑槽29的螺旋角为35

°‑

45

°

,比如该螺旋角可为但不限于35

°

、36

°

、37

°

、38

°

、39

°

、40

°

、41

°

、42

°

、43

°

、44

°

、45

°

。

36.与现有技术相比,本实用新型的含ptfe材料的pcb板用钻头,通过在第一排屑槽25与副刀面27相交处开口形成v型槽28,以形成第一切削刃221及第二切削刃223,当主切削刃21及横刃24在切削时,配合第一切削刃221、第二切削刃223和第三切削刃225的切削,可提高切削质量,切削屑通过v型槽28排出,能减少钻头下钻的应力集中,改善对含ptfe材料的pcb板在加工时出现的孔内玻纤和孔口树脂切削不干净问题,避免电镀后产生铜结溜的问题,提高钻孔效率及质量,可大大降低生产成本。

37.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1