一种用于钣金结构件门板生产的升降装置的制作方法

1.本实用新型涉及密集架生产设备技术领域,具体讲是指一种用于钣金结构件门板生产的升降装置。

背景技术:

2.密集架是适用于机关、企事业单位图书资料室、档案室、样品室等存放图书资料、档案、货价、档案财务凭证、货物的新型装具,与传统式书架、货架、档案架相比,储存量大,节省空间且更有传统性。密集架按操作种类可分为手动密集架、电动密集架和智能密集架。密集架主要包括轨道、底座、架体、传动机构和门板。其中,门板的生产过程中需经过下料、冲压、折弯、抛光、喷涂等工艺流程,各个工艺流程中需使用各种不同的设备。现有的生产中,将密集架门板放置在一个支架上进行加工,但是由于各个加工设备的加工工位高度不同,因此同一个支架往往无法满足不同工位的加工,导致加工不便。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的在于提供一种高度可调,可满足密集架门板在不同工位生产的升降装置。

4.为解决上述技术问题,本实用新型提供了一种用于钣金结构件门板生产的升降装置,包括底座、面板、升降组件、连接杆和驱动杆,连接杆两端分别滑动连接底座两端,底座两端均设有升降组件,每个升降组件均包括交叉设置的第一连杆和第二连杆,第一连杆中部与第二连杆中部铰接,第一连杆下端和上端分别与连接杆和面板铰接,第二连杆下端与底座铰接,第二连杆上端滑动连接面板,第二连杆上端的滑动方向与连接杆的滑动方向同向,驱动杆转动设于底座上,驱动杆与连接杆螺纹连接并与连接杆互相垂直。

5.采用上述结构后,本实用新型一种用于钣金结构件门板生产的升降装置具有以下优点:由于驱动杆与底座转动连接,又与连接杆螺纹连接,因此通过转动驱动杆,驱动杆不发生位移,从而使得连接杆移动,由此带动第一连杆和第二连杆发生转动,从而使得面板的高度发生变化,使得放置在面板上的密集架门板的高度能够适应不同设备的加工工位高度,方便密集架门板的加工。

6.作为改进,本实用新型还包括两个第一紧固件和两个第二紧固件,底座两端均设有第一安装板,每块第一安装板上均设有第一通孔,两个第一紧固件分别穿过两个第一通孔并连接连接杆两端,面板两端均设有第二安装板,每块第二安装板上均设有第二通孔,两个第二紧固件分别穿过两个第二通孔并与两根第二连杆上端连接,第一通孔和第二通孔均为长孔且延伸方向平行;采用此种结构,通过第一紧固件将连接杆连接,第二紧固件将第二连杆连接,使得第一通孔和第二通孔能够分别起到对连接杆和第二连杆的导向作用,使得升降装置进行高度调节时更加稳定。

7.作为改进,面板上分布有若干竖直设置的缓冲刷;采用此种结构,缓冲刷能够防止放置在面板上的密集架门板与面板磕碰。

8.作为改进,底座上设有竖直设置的伸缩组件,伸缩组件包括第一伸缩杆和第二伸缩杆,第一伸缩杆下端连接底座,第一伸缩杆上端滑动设于第二伸缩杆内,第二伸缩杆上端连接面板,第一伸缩杆和第二伸缩杆上均设有刻度;采用此种结构,伸缩组件可随着面板的升高或降低而改变伸缩长度,并通过第一伸缩杆和第二伸缩杆上的刻度指示当前面板的高度,方便将面板高度调节至所需工位的生产高度,使得密集架门板生产更加方便。

9.作为改进,第二伸缩杆上螺纹连接有第三紧固件,第三紧固件与第一伸缩杆相抵;采用此种结构,第三紧固件作为第一伸缩杆与第二伸缩杆的固定机构,防止生产过程中第一伸缩杆发生滑动。

10.作为改进,底座底端设有万向轮;采用此种结构,万向轮方便将升降装置移动至不同加工工位处。

附图说明

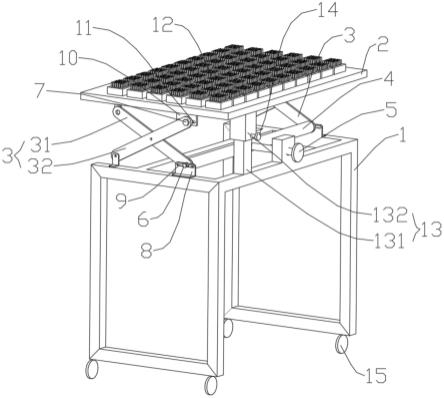

11.图1为本实用新型中整体的立体结构示意图。

12.附图标记:1、底座;2、面板;3、升降组件;31、第一连杆;32、第二连杆;4、连接杆;5、驱动杆;6、第一紧固件;7、第二紧固件;8、第一安装板;9、第一通孔;10、第二安装板;11、第二通孔;12、缓冲刷;13、伸缩组件;131、第一伸缩杆;132、第二伸缩杆;14、第三紧固件;15、万向轮。

具体实施方式

13.下面结合附图对本实用新型一种用于钣金结构件门板生产的升降装置作详细说明。

14.如图1所示,一种用于钣金结构件门板生产的升降装置,包括底座1、面板2、升降组件3、连接杆4和驱动杆5,连接杆4两端分别滑动连接底座1两端,底座1两端均设有升降组件3,每个升降组件3均包括交叉设置的第一连杆31和第二连杆32,第一连杆31中部与第二连杆32中部铰接,第一连杆31下端和上端分别与连接杆4和面板2铰接,第二连杆32下端与底座1铰接,第二连杆32上端滑动连接面板2,第二连杆32上端的滑动方向与连接杆4的滑动方向同向,驱动杆5转动设于底座1上,驱动杆5与连接杆4螺纹连接并与连接杆4互相垂直;其中,本实用新型还包括两个第一紧固件6和两个第二紧固件7,底座1两端均设有第一安装板8,每块第一安装板8上均设有第一通孔9,两个第一紧固件6分别穿过两个第一通孔9并连接连接杆4两端;面板2两端均设有第二安装板10,每块第二安装板10上均设有第二通孔11,两个第二紧固件7分别穿过两个第二通孔11并与两根第二连杆32上端连接,第一通孔9和第二通孔11均为长孔且延伸方向平行,第一通孔9和第二通孔11的延伸方向即连接杆4与第二连杆32上端的滑动方向,本实施例中,该方向即驱动杆5的轴线方向;第一紧固件6和第二紧固件7可作为导向杆分别设置在第一通孔9和第二通孔11内起到导向作用,使得升降装置进行高度调节时更加稳定。本实施例中,第一安装板8设置在底座1的上表面上,而第二安装板10设置在面板2的下表面上。

15.如图1所示,底座1上设有竖直设置的伸缩组件13,伸缩组件13包括第一伸缩杆131和第二伸缩杆132,第一伸缩杆131下端连接底座1,第一伸缩杆131上端滑动设于第二伸缩杆132内,第二伸缩杆132上端连接面板2,第一伸缩杆131和第二伸缩杆132上均设有刻度,

其中第二伸缩杆132上的刻度为一固定数值,而第一伸缩杆131上的零刻度线设置在第一伸缩杆131下端,即与底座1的上表面齐平,读数时,只需读出第一伸缩杆131与第二伸缩杆132交界处所显示的刻度,并将此刻度数与第二伸缩杆132上的固定刻度数相加即此时面板2的高度,将本实用新型用于不同加工设备时所对应的刻度数进行记录,以便于能够快速将面板2高度调节至所需高度,方便本实用新型的使用。此外,第二伸缩杆132上螺纹连接有第三紧固件14,第三紧固件14与第一伸缩杆131相抵,第三紧固件14作为第一伸缩杆131与第二伸缩杆132的固定机构,防止生产过程中第一伸缩杆131发生滑动,同时也能防止面板2的高度发生变化。

16.如图1所示,面板2上分布有若干竖直设置的缓冲刷12,防止放置在面板2上的密集架门板与面板2磕碰,底座1底端设有万向轮15,本实施例中,万向轮15共计四个,且均为带有锁紧功能的万向轮15,方便将升降装置移动至不同加工工位处。

17.本实用新型中,由于驱动杆5与底座1转动连接,又与连接杆4螺纹连接,因此通过转动驱动杆5,驱动杆5不发生轴向位移,从而使得连接杆4移动,由此带动第一连杆31和第二连杆32发生转动,从而使得面板2的高度发生变化,使得放置在面板2上的密集架门板的高度改变以适应不同设备的加工工位高度,方便密集架门板的加工。

18.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述一种实施方式,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1